低温条件下同步脱硫脱硝焦炉烟气净化技术研究论文

2024-11-27 15:29:08 来源: 作者:liziwei

摘要:针对焦化炉温度较低,成熟的脱硫脱硝催化剂在低温环境下效率低下的问题,研究在钢渣法的基础上提出了联合使用复合硫代硫酸钠和硫酸铵反应助剂。复合助剂中的硫代硫酸根离子和铵离子能够有效促进焦炉烟气脱硫脱硝中的氧化反应和NO2分解。实验表明,复合助剂的最佳浓度为0.2 mol/L,而钢渣浆液净化反应的最佳温度为40℃、最佳pH值为7.5。最佳参数下钢渣法联合复合助剂能够将烟气净化中二氧化硫脱除率稳定到100%,而将氧化氮脱除率提高到96.2%。因此,研究提出的钢渣法联合复合助剂在焦炉烟气净化中具有良好的脱硫脱硝性能

摘要:针对焦化炉温度较低,成熟的脱硫脱硝催化剂在低温环境下效率低下的问题,研究在钢渣法的基础上提出了联合使用复合硫代硫酸钠和硫酸铵反应助剂。复合助剂中的硫代硫酸根离子和铵离子能够有效促进焦炉烟气脱硫脱硝中的氧化反应和NO2分解。实验表明,复合助剂的最佳浓度为0.2 mol/L,而钢渣浆液净化反应的最佳温度为40℃、最佳pH值为7.5。最佳参数下钢渣法联合复合助剂能够将烟气净化中二氧化硫脱除率稳定到100%,而将氧化氮脱除率提高到96.2%。因此,研究提出的钢渣法联合复合助剂在焦炉烟气净化中具有良好的脱硫脱硝性能。

关键词:焦炉;脱硫脱硝;烟气净化;钢渣法;复合助剂

0引言

当前焦炉烟气排放面临二氧化硫超标、低温环境下传统脱硝温度无法适应的问题。因此当前优化焦炉烟气的净化技术成为行业发展的重点。针对焦炉烟气脱硫脱硝低排放目标,肖庆超等从源头减排、过程控制和末端治理三方面改造工艺方案。而骆燕苏等则对比了软锰矿浆、磷矿浆、钢渣浆液、铜渣浆液、赤泥浆液和水淬锰渣浆的脱硫脱硝性能,并探讨了尾液回收和资源利用的方式。常治铁在中低温条件下分析了传统脱硝催化剂的应用优化,在焦炉烟气净化的实际应用中,该方法将SO2、NOx和粉尘的平均质量浓度降低到了排放要求。以往方法重视钢渣法的脱硫性能,但是对脱硝性能优化研究较少。基于以上学术成果,研究以铜渣浆液为基础,探讨了联合硫代硫酸钠和硫酸钛复合助剂的钢渣法在焦炉烟气脱硫脱硝中的性能。研究的目的是通过对铜闸法的优化来提升焦炉烟气脱销脱硫的性能,为当前化工行业的节能减排提供创新方法和理论借鉴。

1实验方法与材料

1.1实验方法

焦化炉的烟气温度在250~300℃,与传统火电厂的烟气温度相比处于较低水平。因此,传统的脱硝催化剂在焦化炉的低温条件下表现较差,烟气的脱硫脱硝净化效率不足。研究在低温条件对焦炉烟气进行的脱硫脱硝工艺主要依赖钢渣法。利用钢渣法能够将工业钢渣废料转化为有效的吸收剂,实现了工业副产品的再利用。同时钢渣法减少了对传统化学吸收剂的依赖和化学废物的产生,是一种环境友好的替代方案。但是单一的钢渣法在脱硫脱硝焦炉烟气净化中也存在缺陷,例如工业规模的湿法脱硫装置通常在弱酸性条件下运行,而钢渣本身是碱性的。同时单一钢渣法的脱硫脱硝效率较低,技术应用和优化还不够成熟。因此研究在钢渣法的基础上利用复合助剂同时去除硫和氮氧化物。氧化助剂的成分主要为复合硫代硫酸钠和硫酸铵。

为了模拟焦化炉的烟气净化的环境,研究将产生烟气的系统、烟气与吸收剂反应的系统,以及分析反应后烟气的系统组成本次焦炉烟气模拟实验的主要装置。同时利用鼓泡式反应器来促进烟气与钢渣浆液之间的接触。实验过程中,气体SO2、NO、O2和N2在定量进入混气瓶后,混合形成含硫含硝的焦炉烟气。在鼓泡反应器中,气体NO和SO2与钢渣浆液发生化学反应,实现烟气的净化。烟气在通过一定浓度的钢渣浆液进行脱硫脱硝反应后,再送入气体质谱仪进行分析。氧化硫、氧化氮等气体的脱除率计算公式如式(1)。

式中:ENO为氧化氮脱除率;ESO2为二氧化硫脱除率。cin,NO为进口气体的氧化氮浓度;cout,NO为出口气体的氧化氮浓度。cin,SO2为进口气体的二氧化硫浓度;cout,SO2为出口气体的二氧化硫浓度。

1.2实验材料

钢渣浆液:钢渣法中的钢渣浆液钢渣经过球磨和筛分,选用粒径小于75μm的微粉作为实验材料。其主要成分包含了氧化钙、二氧化硅、氧化铁(Fe2O3)、氧化铝(Al2O3)、氧化镁、三氧化硫和氧化锰。将一定浓度的钢渣浆液与水混合,并搅拌10 h,使其充分水化,从而得到碱性的原料钢渣浆液,此时原料钢渣浆液呈碱性。因此通过加入硫酸溶液,调节钢渣浆液的pH值到5.5~6.0之间。最终得到酸化钢渣浆液作为吸收剂使用。

复合助剂的主要成分是硫代硫酸钠和硫酸铵。其制备流程如下:首先使用氩气作为载气,载气的流量被控制在1 L/min,载气通过一个曝气头进入300 mL的钢渣浆液中,形成气泡。之后,使用注射器向钢渣浆液中添加浓硫酸铵溶液。在添加浓硫酸铵溶液的过程中需要将浆液的温度维持在大约40℃,并使用氩气吹钢渣浆液24 h,以清除其中的氮气。再次,向鼓泡钢渣浆液中加入亚硝酸钠溶液。最后,使用氩气载气吹扫渣浆液3 h后,向鼓泡钢渣浆液中加入浓硫酸铵溶液,浓度控制在0.2 mol/L。

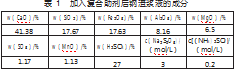

钢渣法联合复合助剂的焦炉烟气净化机制如下:首先在焦炉烟气脱硫过程中,二氧化硫会被转化为亚硫酸根离子,这些离子与钢渣中释放的钙离子反应,形成亚硫酸钙。其次,钢渣中释放的镁离子可以促进亚硫酸钙的溶解,进而形成硫酸镁。再次,复合助剂中的硫代硫酸根离子作为还原剂,通过氧化还原反应帮助去除二氧化氮。同时硫代硫酸根离子还作为氧化抑制剂,防止硫酸镁被氧气氧化。最后,复合助剂中的铵离子可以通过与亚硝酸反应生成氨气,从而有效抑制NO2的分解。加入复合助剂后钢渣浆液的成分见表1。

2实验结果

2.1钢渣浆液联合复合助剂的优化配比实验结果

首先,为了分析不同条件因素以及复合助剂浓度对钢渣浆液的脱硝脱硫效率的影响,研究对不同复合助剂浓度、不同钢渣浆液温度、不同钢渣浆液pH值下脱硝脱硫脱除率的变化。具体实验结果如图1所示。

从图1-1中可以看出,随着复合助剂浓度的增加,钢渣浆液的二氧化硫脱除率一直维持在100%的水平线上,而氧化氮的脱除率则随复合助剂浓度上升而不断上升。在复合助剂浓度从0 mol/L增加到0.12 mol/L的阶段中,氧化氮的脱除率上涨幅度较大,从40%上升到了91.4%。但是在浓度大于0.12 mol/L的阶段之后,氧化氮的脱除率上升逐渐缓慢。氧化氮的脱除率从91.4%上升到了浓度0.16 mol/L的95.1%,当浓度增加到0.2 mol/L时,氧化氮的脱除率为95.9%。因此出于复合助剂的成本考虑,研究以0.2 mol/L浓度的复合助剂作为最终配比。图1-2中,氧化氮的脱除率则随温度的升高而不断上升。但是当温度在40~60℃的期间,氧化氮的脱除率变化较小。实验表明,随着温度的升高,氧化氮脱除的反应速率提升,但是温度的升高同时也降低了二氧化氮的溶解度。因此出于氧化氮和二氧化氮联合脱除的综合考虑,研究最终采用40℃作为最佳钢渣浆液反应温度。图1-3中,氧化氮的脱除率则随pH值的增大而不断上升,pH=7.5时其脱除率达到82.5%,但是当pH值大于到7.5之后,氧化氮的脱除率逐渐下降。因此,选取pH=7.5作为最佳pH值。

2.2硫硝脱除率对比实验

在得出最佳反应环境参数和复合助剂浓度之后,研究将比较不同助剂和无助剂情况下对钢渣浆液的脱硫脱硝脱除率的影响,具体实验结果如图2所示。

从图2-1中可以看出,研究提出的复合硫代硫酸钠和硫酸铵助剂下二氧化硫脱除率最高,在10 min之后基本稳定在100%。其次为高锰酸钾助剂,在15 min之后二氧化硫脱除率稳定在97.6%水平线;双氧水比单一钢渣浆液的二氧化硫脱除率略高,但是低于研究提出的复合助剂。从图2-2中可以看出,研究提出的复合硫代硫酸钠和硫酸铵助剂在10 min之后氧化氮脱除率基本稳定在96.2%,高于其他助剂。

3结论

为了提升单一钢渣法在焦炉脱硫脱硝烟气净化中的性能,研究以硫代硫酸钠和硫酸铵为复合助剂氧化氮的脱除率。通过实验,研究得出了复合助剂的最佳浓度为0.2 mol/L、钢渣浆液的最佳反应参数为40℃和pH=7.5值。在最佳参数下,研究的钢渣浆液联合复合助剂能够在10 min内将二氧化硫脱除率稳定在100%水平,而将氧化氮脱除率基本稳定在96.2%。在脱硝性能上,该方法高于常用助剂高锰酸钾和双氧水,比高锰酸钾脱硝率高5.4%,比双氧水脱硝率高7.9%。实验证明,研究构建的钢渣法联合复合硫代硫酸钠和硫酸铵复合助剂在低温焦炉的烟气净化中性能优越。研究的不足之处在于对钢渣法脱硫脱硝性能没有采用X射线荧光光谱仪等指标进行测量,未来研究中将扩展实验中的测量指标。

参考文献:

[1]肖庆超,刘莉萍,白云,等.焦炉烟气脱硫脱硝超低排放改造工艺探析[J].环境工程,2023,41(Supple1):621-624.

[2]骆燕苏,李凯,王驰,等.矿浆法同时脱硫脱硝的研究进展与展望[J].材料导报,2022,36(9):76-82.

[3]常治铁.SDS+SCR工艺在焦炉烟气脱硫脱硝中的应用[J].中国冶金,2019,29(10):65-70.

[4]赵栓柱.焦炉烟气脱硫脱硝系统脱硫废液处理的工艺优化[J].煤化工,2019,47(3):40-43.

[5]闫书山,赵海燕.焦炉烟道废气脱硫脱硝技术在邢钢焦化厂的应用[J].煤化工,2019,47(5):61-63.

[6]尹华,尹高,何洪,等.焦炉烟气脱硫脱硝工艺与装备技术的开发应用[J].中国冶金,2020,30(6):109-109.

[7]张浩,范威威.烧结烟气脱硫脱硝用活性炭混合钢渣复合材料的光谱学分析[J].光谱学与光谱分析,2020,40(4):1195-1200.

[8]刘生华.5.5 m捣固焦炉烟气脱硫脱硝除尘应用实践[J].煤化工,2023,51(4):53-57.