离心风机叶片结构优化及其对系统效率的影响研究论文

2024-11-20 15:33:36 来源: 作者:liziwei

摘要:离心风机作为工业、民用及农业领域重要的气体输送工具,发挥着广泛的作用。本研究致力于通过优化离心风机叶片结构,来提升煤气回收系统的效率。通过优化离心风机的气动外形、选用适宜材料、改善表面处理技术以及调整结构参数,可以有效提高其工作性能。研究表明,合理优化叶片结构可以显著增强系统的气动效能、节约能源消耗、降低噪音和振动,从而提高整个系统的运作效率。

摘要:离心风机作为工业、民用及农业领域重要的气体输送工具,发挥着广泛的作用。本研究致力于通过优化离心风机叶片结构,来提升煤气回收系统的效率。通过优化离心风机的气动外形、选用适宜材料、改善表面处理技术以及调整结构参数,可以有效提高其工作性能。研究表明,合理优化叶片结构可以显著增强系统的气动效能、节约能源消耗、降低噪音和振动,从而提高整个系统的运作效率。

关键词:离心风机;叶片结构优化;气动性能;能耗;煤气回收系统

在众多工业、农业的应用中,离心风机都发挥了重要作用。它主要利用旋转叶片对气体进行加速和压缩,从而完成气体的输送与处理任务。在能源使用日益增多与环保标准日益严格的背景下,探索如何改进离心风机的叶片设计以提升整体运行效率,已经成为一个关键的研究课题。文章的研究核心在于剖析离心风机在多个行业中的应用,并聚焦于叶片结构的优化,以及如何提升系统的工作效率。

近年来,随着计算流体力学(CFD)技术的进步,离心风机的叶片设计及优化手段都取得了飞跃性的提高。借助精确的模拟和深入的研究,能够对风机的性能进行有效的预估和优化,从而减少能源消耗,增强其运行的稳定性。通过对叶片构造的全方位改进,文章为离心风机的设计提出了实用的建议。

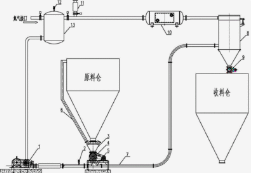

1离心风机在煤气回收系统中的应用

1.1气体输送与循环

通过离心风机,煤气可以顺利地从煤气化炉或气化器中转移至洗涤塔或吸附器,通过改良的叶片构造与精巧的流体动力学原理,离心风机能够实现高效的气体输送,确保气体迅速且稳定地抵达指定地点。

在煤气回收利用过程中,部分废气需要循环使用,例如,重新输送到气化炉进行再生,或者作为可用燃料。利用离心风机在循环系统中循环利用气体,可以有效减少资源浪费与环境排放,从而提升整个系统的运作效率。在某煤气回收系统中,借助离心风机的运转,实现了每小时处理数千立方米煤气的高效循环利用,煤气被重新送入气化炉,实现了资源的优化配置。

1.2气体处理与净化

煤气中通常混杂着硫化氢、氨气等有害成分,必须经过一系列加工与净化流程才能满足环保要求。在这一环节中,离心风机起着至关重要的作用。首先通过抽送系统,将煤气输送到脱硫塔或脱硝净化设备中。然后,经过一连串的化学反应和吸附处理,将有害成分转化为无害物质,或将其吸附并排出。改良后的离心风机,其输出空气量和压力足以保障气体净化系统的稳定运作,并实现高效率的气体提纯。借助离心风机,一套煤气回收系统成功将排放中的硫化氢浓度降至环保规定阈值以下,确保排放煤气符合环保标准。

1.3压力维持与控制

在煤气化操作中产生的气体,须在规定压力环境下被输送至各个加工单元,例如,煤气冷却设施和合成气制备设备。借助精密的控制体系,离心风机调节并保持气压稳定,保障煤气在传输过程中全程平稳且系统正常运作。在某个煤气回收系统中,通过调节离心风机的转速和叶片角度,实现了煤气的精准控制,确保了系统的稳定运作和高效性能。

2离心风机叶片结构优化

2.1气动形状优化

优化离心风机叶片的气动外形,能显著提升其工作效能,在金属提炼过程中,离心风机组是维持氧化反应与高温燃烧的关键设备,负责供氧与循环热气,优化叶片的结构设计有助于减少气流分离现象和涡流损失,进而提升气体的输送效率,更好地支撑炉内化学反应,从而提高冶炼的效率。在某钢铁制造企业,高炉作业环节采用了离心式通风机向炉内输送空气,确保持续供氧,加速焦炭燃烧与矿石还原过程,对该离心风机的叶片气动设计进行了改良,由此收获了显著的成效。

首先,风量增加。优化离心风机的叶片设计,通过调整其弯曲角度和厚度分布,使得在规定的转速下,风机的风量较之前提高了12%,例如,原本风机的风量为12000m3/h,经过优化处理后,风量提升至13440m3/h,如此操作使得更多气流注入高炉,增加了炉内氧气浓度,从而推动了冶炼过程。其次,能耗降低。经过改进的叶片设计有效地减少了气流分离和涡流损失,从而使得风机的能源消耗显著下降,先前能源消耗量为150kW·h,经过改善后降至135kW·h,优化风力发电机叶片的设计,不仅提升了发电效率,同时减少了能源的消耗,为企业节省了大量能源开支。再次,压力性能提升。经过优化,风机的压力性能显著提高,压力值增加了10%,先前压力值为1.8bar,经过改良后提升至1.98bar,这表明风机的调控压力功能得到提升,更契合高炉的工艺需求,保障了冶炼过程的稳定性。

2.2叶片材料选择与特性优化

在冶金领域,恰当的材料挑选与性能优化,能显著增强叶片力度、持久性及防腐能力,进而在整体上提高风力发电机的运行效能。如表1。

例如,在某钢铁制造公司,往常风机叶片采用的是传统铸铁材料,虽然硬度高、耐磨性好,但面对高温与腐蚀性环境,其性能便大打折扣,导致后续维护不断、开销不菲,针对风机叶片,企业着手进行材料性能的提升。

公司决定用高强度铝合金来取代叶片材料,铝合金以其轻质、抗腐蚀和优异的导热特性而著称,采用该材料后,叶片重量得以减轻15%,进而降低了风机负载和轴承压力,有效提升了整机运行效率。

企业采取阳极氧化技术,对铝合金叶片进行性能优化,采用特殊的表面处理技术,有效提升了叶片材料的坚硬度和抗磨损能力,经过阳极氧化技术处理,叶片表面硬度激增30%,抗磨损性能同步提升了20%,这一改进确保了风机在持续的高温条件下运作时,其叶片仍能维持优良的形态与功能。

企业为了确认优化成果,执行了周密的性能评估,改良叶片在持续运作2000h后,未观察到明显磨损与形变,展现了卓越的耐久性与稳固性,相较于先前常用的铸铁材质叶片,在同等条件下往往需要更多次的保养与替换。

借助材料的改良和外表的精化处理,风机的能量消耗得到显著减少,经过优化的叶片设计,有效降低了风机在相同工况下的能量耗损,风机采用新材料并经过优化后,能源消耗从原先的100kW·h减少到85kW·h,实现了15%的能源节省,这样做不仅节省了经营开支,同时减轻了对自然界的损害。

2.3叶片表面处理

在冶金领域,对风机叶片的精准表面加工,能显著优化其摩擦性能,减少气动阻力,进而提升风机的运转效率以及能源利用效率,举例而言,某钢铁厂,离心风机叶片在高温及高腐蚀的恶劣条件下运行,因而经常遭受磨损与腐蚀的困扰,工厂采取对叶片进行镀铬和陶瓷涂层的技术手段,旨在延长其使用周期,并提升风力发电机的运转效率。

对叶片进行镀铬工艺处理,能显著提高其表面硬度及抗磨损能力,经镀铬工艺处理后,叶片表层粗糙度由初始的0.5μm显著降低至0.1μm以下,经处理后的树叶在极端条件下持续运转500h,表面磨损深度仅0.02mm,相较之下,未处理树叶磨损深度达0.15mm,经过镀铬技术处理,叶片耐用性显著提升,磨损程度大幅下降。

采用陶瓷涂层技术对叶片进行加工,显著提升了其抗腐蚀和耐高温的特性,经过陶瓷涂层的叶片在600℃的高温下连续工作1000h后,依旧保持表面光滑,未见明显损耗,未经任何处理的叶片在相同环境下已经出现了显著的损耗,其侵蚀的程度已经达到了0.1mm。

借助这些先进的表面处理手段,风机的气动性能和能源效率实现了显著优化,经过改造的风机在一致的转速条件下,其气流排放量从100m3/min提升至108m3/min,增幅达到8%,风机运行的能源消耗得到显著下降,从处理前的110kw·h降至99kW·h,节能量高达10%。

通过表面加工技术,显著减轻了风机的噪音和振动幅度,经过喷砂和抛光工艺,叶片表面质感得到优化,有效防止了气流湍流和旋涡的发生,据数据所示,经过处理的风机在运行过程中,噪音下降了5dB(按A权重计算),振动幅度减少了15%,此举不仅使得风机的运行更加稳定,而且优化了工作环境,减轻了对工作人员的影响。

2.4叶片结构参数优化

为提升风机性能和运行效率,所采取的具体改善策略涉及叶片几何形态、扭矩、弯曲角度及宽度比例的精心调整。

某钢铁企业内,承担关键任务的鼓风机系统中的风机,需在高温高压的条件下保持长期稳定运作,在风机的运行过程中,传统叶片的造型常常引起气流的不稳定分离以及能量的额外损耗,这直接造成了风机效率的下降,针对这一难题,钢铁厂对风机叶片的构造参数进行了改良升级。

对叶片进行优化处理,调整其弯曲角度,借助流体力学模拟和数字化计算,找出最优化的叶片曲折角度,以便让气流更紧密地沿着叶片轮廓流动,从而降低气流剥离和湍流损耗,叶片的曲率由原先的15。改为20。,根据实验数据,改良版叶片在常规工作环境下,使得风机的气动性能提升了10%。

对叶片进行了宽度比例的调整,优化叶片宽度比例,使其在旋转时压力分布更均匀,缓解压力集中,进而延长使用寿命,将叶片宽度由原先的100mm拓宽至120mm,在高压环境下,叶片经过优化后,其应力分布更为平均,最大应力值较之前下降了15%,这样一来,叶片的耐损耗性能得到了显著增强。

对叶片结构的扭矩分布进行了精细化调整,以提高效率,经过精确的数值推算,对叶片所承受的旋转力矩进行重新分配,确保在多种转动速度下,叶片仍能维持稳定运作,在各种负载情况下,风机的运转效率均得到了显著提高,在高强度工况下,风机运转效能从75%增至85%,而在轻载工况下,效率亦提升了5%。

经过参数优化的风力发电机在实际使用场景中展示出了明显的性能提升,经过改良的风机,在严苛的温度和压力条件下,处理气体的能力从5000m3/h增至5500m3/h,效率提升了10%,与此同时,能源消耗从200kW·h降至180kW·h,实现了10%的能源节约,改良后的叶片造型有效减轻了风机的震动和嘈杂声,振幅减少了20%,声音降低了5dB(A计权)。

3离心风机叶片结构优化对系统效率的影响

3.1气动性能优化

通过精细调整叶片设计,包括形状、材质和表面处理,有效减少气流分离和涡流损失,从而显著提升风机的空气动力学效率。以某款离心风机为例,经过对叶片设计的气动效能优化,其在标准运行条件下的气体输送效率提高了15%,同时压力输出效率也增长了10%。在一致的运转环境下,经过优化的风机会更有效地输送气体,达到更大的气体处理量和更高的能源效率比。

优化风机气动性能,还能提升其流线型设计,有效减少气流的不规则波动及能量的浪费。通过精挑细选叶片弯曲的角度、厚度的分配以及表面的平滑程度等关键参数,一款离心风机在调整后的风阻系数方面实现了5%的下降,降低了阻力,从而显著提升了整体的气动效率和作业效能。

3.2能耗降低

经过技术改进的离心风机,在相同的作业条件下,由于减少了空气阻力和流体的损耗,所需能源大幅降低。以某离心风机为例,经过对其叶片结构的精心优化,成功实现了能耗削减20%,显著减少了电力消耗。这不仅有助于减少能源浪费和污染物排放,还能减少生产开支,增强工业体系的财务稳健性和市场竞争力。

对叶片构造进行精细调配,可以在降低能源消耗的同时,增强其运转的稳定性。改良后的叶片设计有效减少风力发电机震动与噪音,降低能量损耗,确保设备长时间运转的稳固性与可信赖度。这种稳定的运作模式不仅减少了设备的维护费用和磨损成本,还增加了风力发电机的使用年限,确保了整个系统可以持续稳定地运作。

3.3噪音与振动减少

通过技术提升,改进了风机的叶片设计,减少了气流阻力及湍流效应,从而有效降低了运转过程中噪音和振动的强度。例如,经过对某型离心风机的叶片结构进行精心优化后,其噪声减少了5dB(A计权),振动强度降低了20%,显著提升了风机的运行静谧性和可靠性。

减少工作环境的噪音和振动,不仅能够提升作业人员的效率与愉悦感,而且对周围环境的干扰减少,同时减轻设备和建筑的损耗。通过对叶片结构的精心设计优化,能够有效降低噪音和振动,从而提升系统运行的整体品质与稳定性。这对于工业发展及环境维护具有显著的正面效应。

4结束语

离心风机叶片结构的优化对提高系统效率具有重要意义。通过气动形状优化、材料选择、表面处理和结构参数优化,可以显著提升风机的气动性能,降低能耗,减少噪音和振动。文章通过详细分析离心风机在不同领域中的应用,特别是煤气回收系统中的应用,探讨了叶片结构优化的具体方法和效果。研究结果表明,合理的叶片优化设计不仅能够提高风机的运行效率,还能够为节能减排和环境保护做出贡献。

参考文献:

[1]杨徽.分流叶片对双吸后向离心通风机内部流动结构时空演化特性的影响研究[D].杭州:浙江理工大学,2022.

[2]王国君,肖任情.转炉煤气离心风机转子动平衡修复技术要点[J].冶金动力,2024(1):24-26+47.

[3]张荣侠.风机在冶金行业的应用及未来发展趋势[J].中国信息化,2013(6):204.

[4]王曼.基于GA-PSO联合算法的多翼离心风机多工况优化设计[D].杭州:浙江工业大学,2019.

[5]赵康发.多翼离心风机前弯叶片扭曲成型设计及其性能分析[D].武汉:华中科技大学,2017.