矿井通风能力校验及系统升级实践论文

2024-11-20 11:49:14 来源: 作者:liziwei

摘要:本文对晋能控股某矿提升产能后的通风能力进行了估算,发现矿井在通风困难时期会出现风量不足、反风困难的现象。通过对原有通风系统进行升级改造,加设风门,实现了矿井通风线路的无盲区实时监测,解决了1302工作面通风困难时期的供风难点,缩短了反风时间,提高了井下应急救险能力。为实现全矿井通风系统的自动化、智能化提供了技术支撑。

摘要:本文对晋能控股某矿提升产能后的通风能力进行了估算,发现矿井在通风困难时期会出现风量不足、反风困难的现象。通过对原有通风系统进行升级改造,加设风门,实现了矿井通风线路的无盲区实时监测,解决了1302工作面通风困难时期的供风难点,缩短了反风时间,提高了井下应急救险能力。为实现全矿井通风系统的自动化、智能化提供了技术支撑。

关键词:矿井通风;反风校验;通风系统改造

0引言

生产矿井每年将根据自身的采掘计划对通风能力进行核定,对于计划提升产能的生产矿井而言,通风能力能否满足矿井提能后的生产规模是保证煤矿安全的基本要求。为了有效提高煤矿的通风效率并保障生产作业安全,井下通风的及时校验、设备自动化、智能化的技术升级都十分关键。笔者根据晋能控股某矿的生产能力对通风能力进行了核算,由于受到进回风巷之间通风调节设施前后压差的影响,在困难时期则会出现风量不足,个别巷道发生风流紊乱的现象。针对这一情况笔者聚焦于通风设备自动化、无人化技术,对通风系统进行了升级,实现了矿井通风的远程控制。

1矿井通风系统

晋能控股某矿产能300万t/a,根据本矿煤层赋存特点和延深水平采用中央并列式通风方式,风机为抽出式,在现有的工业场地分别布置三个井筒,其中主、副斜井负责进风,回风斜井回风。矿井投产时在13号煤层布置1个综放工作面、2个13号煤层顺槽综掘工作面。新鲜风流主要由副斜井(主斜井少量进风)进入井底车场,经131盘区辅运大巷、13号煤层进风顺槽、清洗工作面。乏风从13号煤层回采工作面经回风顺槽、131盘区回风大巷、1号回风暗斜井、北回风大巷至回风斜井排出地面。

目前矿井正规划提产增效,需要对矿井通风设备、通风风量、通风效率进行详细评估,目的在于为确保产能提升后通风系统的准确性。

1.1矿井风量的计算

1.1.1 1302采煤工作面实际需风量计算

1302采煤工作面是对风量的要求最高的地点,每个采煤工作面实际需风量的机选将按公式(1)进行计算。

Qcf=60×0.7VcfSsfKchKcl.(1)

式中:Qcf为采煤工作面实际需风量,m3/min;Vcf为采煤工作面的风速,取1.5 m/s;Scf为采煤工作面的平均有效断面,按最大和最小控顶有效断面的平均值计算,m2(采煤工作面最小控顶4.24 m,最大控顶5.04 m,采高4 m);Kch为你采煤工作面采高调整系数,取1.2;Kcl为采煤工作面长度调整系数,取1.3;0.7为有效通风断面系数;60为单位换算产生的系数。经过计算,工作面需风量达到30.4 m3/s。

1.1.2备用工作面实际需风量计算

备用工作面的需风量需要满足瓦斯、CO2、气象条件的要求,在此根据采煤面的50%进行计算,则备用工作面的需风量达到15.2 m3/s。

1.1.3掘进工作面需风量计算

掘进工作面的需风量将根据掘进机的实际吸风量、巷道断面面积按照公式(2)进行计算。本矿1302胶运、回风顺槽掘进工作面均配备2台FBDN07.1型局部通风机,每台功率2×45 kW,一台工作,一台备用,局部通风机额定吸风量范围410~640 m3/min。实际吸风量为640 m3/min。

Qhf=QafI+60×0.25Shd.(2)

式中:I为掘进工作面同时通风的局部通风机台数;Shd为巷道平均截断面积,取21.6 m2;3号煤层布置2个巷道综掘工作面,另考虑一个停掘不停风掘进工作面配风。考虑到矿井采掘接替时掘进巷道停掘不停风的原则,经计算,接替掘进工作面按照掘进最大需风量配风16 m3/s。故掘进工作面需风量ΣQhf=16×3=48 m3/s。

1.1.4掘进面与硐室通风

其他硐室包括电硐室、避难硐室等,共计需要风量22 m3/s。

1.1.5总需风量

将采煤工作面、备用工作面、掘进工作面及其他巷道需风量相加后,并乘以富裕系数,本矿井总需风量达到134 m3/s。

1.2通风机校验

目前,矿井在风井井口附近安装有FBCDZ-№24/2×200型防爆对旋轴流式通风机2台,一用一备,通风机转速740 r/min,每台通风机选配2台功率200 kW的隔爆电动机。经测算矿井提能后所需通风量达134 m3/s,并测得容易时期负压889.6 Pa,困难时期负压1 365.5 Pa。

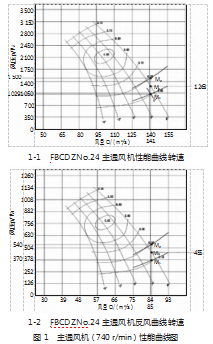

本次设计利用原设计的两台FBCDZ№24/2×200型防爆对旋轴流式通风机。并由上达公式用描点法在FBCDZ№24/2×200型风机的性能曲线图上绘出容易与困难时期的网络特性曲线,即得工况点M1、M2两点,如图1所示。

风机对旋运行工况点如下:

M1点:QM1=141 m3/s,pM1=1 029 Pa,ηM1=0.66。

M2点:QM2=141 m3/s,pM2=1 500 Pa,ηM2=0.69。

FBCDZ№24/2×200型风机电机功率:

容易时期:N1=KQH/(1 000η)=268.6 kW。

困难时期:N2=KQH/(1 000η)=374.53 kW。

由上述计算及风机工况点可知,现有风机目前仅满足矿井容易时期的通风要求,不满足矿井困难时期的通风要求,因此需要对通风系统进行智能化控制的改造。

2智能通风决策与控制平台建设

针对通风困难时期有可能出现风量不够的情况,笔者设计开发出了一套集通风网络实时监测、风流按需分配的智能调控系统。该系统通过将局部通风机、测风装置、自动风门、自动风窗的定供风系统一体控制,实现了远程测风、风门控制、调风、区域反风等无人化、少人化目标。

2.1主要解决的问题

根据对晋能控股某矿通风风量和风压的测试计算,此次通风系统智能化升级除主要解决困难时期可能出现的风量不足外,还解决以下问题:

1)日常通风测量繁琐、精度较差、反馈不及时。

2)矿井通风科室无法掌握通风网络在某一周期的稳定性及有效性,导致对通风规划方案制订失准。

3)提高矿井工作面及巷道的长距离通风稳定,实现矿井通风的现代化、自动化,解决停风后瓦斯及其他有毒有害气体的安全排放。

2.2智能通风方案设计与实施

根据晋能控股某矿矿井工作面现场条件设计了应急反风方案,当通风困难时可以实现局部智能配风、应急控制处理,设计如下:

2.2.1采煤工作面区域反风设计方案

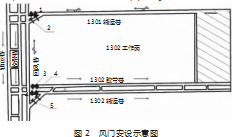

如图2所示,1301采煤工作面设置3道自动风门(1#、3#、4#)和2道自动调节风门(2#、5#)。正常通风时期,2#与4#风门保持打开,1#、5#风门关闭;风量困难时打开1#、5#风门,新鲜风流由1301辅运巷经过采煤工作面至1302胶带巷后进入回风巷,保持风流畅通。当有应急情况发生时可以打开1#、5#风门,关闭2#、4#风门实现工作面反风。

2.2.2掘进工作面智能通风设计方案

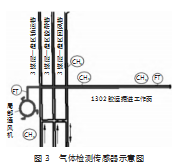

1304掘进工作面安装可变频智能局部通风机,加设远程控制系统、CH4传感器、风量传感器。智能控制系统通过风筒可以对掘进面的CH4浓度、风量、风速进行智能计算、智能变频。智能通风布置设计如图3所示。

3应用效果

在智能通风系统改造完成后对现场进行了反风实测的验证,某矿在反风时,新鲜风流可以顺利从1301工作面辅运巷到进入,保持1302工作面风流稳定;同时1304掘进面的局部通风机开始工作,保持巷道风量充足,弥补了原有通风方式在通风困难时期出现风量不足的缺点,总供风量超过150 m/s,并在困难时期保持风流畅通,实现了以下效益:

1)经济效益。矿井智能控风系统实现了矿井远程智能化的操作,节约了人力、物力的成本,例如将原先采用4人配合固定防爆盖的程序缩减为单人单机远程控制即可完成,并且无需更换大型通风机。

2)社会效益。井下智能风控系统成功研发,实现全矿井风量的快速调控,在满足法律法规的前提下缩短了反风时间,提高了井下应急救险能力。具有很高的普遍试用性,复合科技强矿的宏观政策。

4结语

根据晋能控股某矿井下实际情况,改造后的通风系统可以保持通风困难时期的风量稳定,并弥补了原有的反风方式操作时间长的缺点,反风时减少了人员的使用,提高了煤矿通风系统的自动化水平,为煤矿的安全生产提供了切实有力的技术保证,对于保障煤矿安全生产具有重要的现实意义。

参考文献:

[1]周福宝,魏连江,夏同强,等.矿井智能通风原理、关键技术及其初步实现[J].煤炭学报,2020,45(6):2225-2235.

[2]卢新明,尹红.矿井通风智能化理论与技术[J].煤炭学报,2020,45(6):2236-2247.

[3]刘剑.矿井智能通风关键科学技术问题综述[J].煤矿安全,2020,5(10):108-111.

[4]曹莉.矿井主通风机技术改造[J].煤炭机械,2010(8):100-102.

[5]蔡鹏.煤矿主通风机一键倒切及反风技术实践应用研究[J].内蒙古煤炭经济,2015(6):26-29.