催化裂化工业再生器底部气流分布及优化分析论文

2024-11-06 11:26:22 来源: 作者:dingchenxi

摘要:为了不断提升催化裂化工业再生器底部气体流向分布的均匀性,文章通过实验形式对催化裂化工业再生器底部气流分布进行研究,经实验研究结果发现,对再生器主风入口倒锥结构进行改变对底部气流分布均匀性没有显著影响,而增大气体分布器孔径以及改变分布器上端区域气体出口速度对再生器底部气流分布的均匀性具有显著改善,并且改善效果良好。

摘要:为了不断提升催化裂化工业再生器底部气体流向分布的均匀性,文章通过实验形式对催化裂化工业再生器底部气流分布进行研究,经实验研究结果发现,对再生器主风入口倒锥结构进行改变对底部气流分布均匀性没有显著影响,而增大气体分布器孔径以及改变分布器上端区域气体出口速度对再生器底部气流分布的均匀性具有显著改善,并且改善效果良好。此次研究有助于提升工业再生器的应用效率,对石油炼制行业的可持续发展具有重要意义。

关键词:催化裂化技术;工业再生器;底部气流分布;优化

我国“十四五”规划开展以来,石油炼制行业一直坚持以“减油增化”为发展目标,努力克服原油质量日益降低与产品质量持续增高以及环境保护要求日益严格的挑战,逐渐开始对现有石油生产炼制装置进行不断优化升级与结构改进[1]。以催化裂化技术为基础的工业再生器作为当前石油炼制行业中主要的核心设备之一,该装置既能够有效保证了催化剂的重复运用,又可以为反应-再生系统维持压力均衡与热量均衡[2]。但是,近年来催化裂化工业再生器在应用过程中,其内部常常产生的流动死区与颗粒团聚等气体固体混合流动分布问题,对该装置的再生能力以及热量均衡持续运行具有严重影响,极其影响工业再生器的再生效率。鉴于此,对催化裂化工业再生器底部气流分布及优化改进进行研究,对未来工业再生器装置的应用以及参数设定等方面提供完善的参考依据。

1催化裂化工业再生器概述

催化裂化工业再生器主要是指将结焦催化剂上面的焦炭烧掉的一种设备,其主要作用是有效恢复催化剂的活性。该设备现今多用于石油炼制行业之中,能够有效提升原油性能以及对原油内部有机有毒物质具有一定的破坏作用[3]。具体而言,催化裂化技术是现阶段石油炼制行业中主要用于改变重质瓦斯油与渣油的一项最重要的技术理念,通常是石油炼制工厂获取经济效益的主要方式[4]。

2催化裂化工业再生器具体实验应用

2.1基本结构与网格规划

以某企业中0.5 Mt/a TMP型号的工业再生器作为实验对象,对该装置中气体分布器、主风管以及倒锥等底部结构对气流分布均匀性的影响进行研究。具体而言,该装置总体直径为4 700 mm,其中主风管直径为1 100 mm。该装置倒锥空间高度是倒锥底部距离气体分布器之间的竖直距离,为1.4~2.0 m;该装置倒锥高径比为0.4~0.8 m。该装置气体分布器是厚度为25 mm的多孔分布板,其分布板上端限流孔位直径为11mm,一共为2 300个限流孔位。

此次利用ANSYS软件中的Mesh组件,以非结构式四面体的网格规划方法对该装置开展网格规划[5]。其中,整体网格尺寸为290 mm,鉴于该装置内部结构极其复杂,因此需针对该装置气体分布板采取立体网格尺寸进行加密规划,而对其他面则采取平面网格尺寸进行加密规划。此次总共采用的网格单元数量为8 431 848个。

2.2实验参数设定

所选取的工业再生器装置底部为气体入口边界,上部为气体出口边界,此次将气体入口边界条件设为速度入口,采取均匀进气形式。鉴于该装置出气条件还不明确,现将气体出口边界条件设为outflow。同时将主风量参数设为1 287 m3/min,将温度参数设为120℃,压力参数设为3.04×105 Pa,将气体入口速度设为12.77 m/s。

3实验结果分析

3.1总体分布影响

通过将该再生器底部气流的实验结果采取CFD-Post软件进行处理后能够发现,该再生器的底部气流的涡旋特征比较明显。

具体而言,该再生器在其倒锥上端区域内产生了比较大尺度的涡旋气流,而在其倒锥侧面,靠近壁面区域内则产生了比较小尺度的涡旋气体。当该再生器主风气体以特定速度进入到再生器底部之后,通过倒锥让内部气体快速分散开,其中,越靠近倒锥区域的气体速度越大,只有靠近再生器壁面区域的气体速度比较小。与此同时,当该装置内的气体持续向上升高至装置气体分布板时,该分布板的小孔位会将孔内的速度增大,然而,由于倒锥内的空气均是向壁面进行分散状态的,进而促使倒锥上端中心区域内的气体速度比较小,在气体分布板的上端极易产生局部涡旋气流。此外,该再生器底部区域内出口气体速度有明显的差异性特征,倒锥的存在会引起该装置内气体分布器部分区域内产生超强涡旋气流。

由此可见,现有工业再生器底部出口气体速度的径向分布呈现出严重的不均匀分布情形,产生这个结果的主要原因是再生器底部倒锥结构以及气体分布板结构造成的。对工业再生器底部气体分布影响进行研究,还需进一步对再生器底部主风入口速度、倒锥结构以及气体分布板孔径等进行具体分析。具体如下:

3.2各结构对气流分布影响

3.2.1主风入口速度

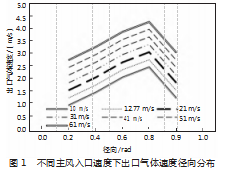

在该再生器装置的倒锥空间高度设置为1.8 m、再生器底部倒锥结构直径设置为0.4 mm以及气体分布板孔径设置为11mm的条件之下,经由实验得出该装置主风入口速度分别为11、12.77、21、31、41、51、61 m/s。通过以该再生器主风入口速度的计算结果来分析再生器底部主风入口速度对其底部气体分布的影响。具体如图1所示。

由图1可知,该装置最下端进气管区域是其主风的主要进入通道,根据上述经实验计算得出的主风入口气体速度而言,随着主风入气体速度的变化,该装置的出口气体速度也在不断变化。其中,当径向纵横比在0~0.8时,该装置的主风进气速度呈现为持续增大的态势,其中出口气体速度纵横比的最大值为0.8;然而当径向纵横比在0.9~1.0时,该装置的主风进气速度呈现为持续降低的态势。由此可见,工业再生器底部出口气体速度与径向分布呈现正相关的关系,充分说明,再生器底部主风进气速度越大,再生器的底部气体速度径向分布越不均匀。

3.2.2倒锥结构参数

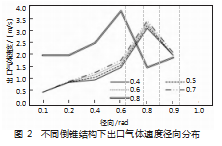

针对该装置的主风入口速度设置为12.77m/s,气体分布板孔位直径设置为11mm,将其倒锥空间高径比设置为1.7m,同时将倒锥空间高度依次增加,促使倒锥空间高径比有所变化,进而得出倒锥空间高径比分别在0.4、0.5、0.6、0.7以及0.8时的气体分布情况。具体如图2所示。

对倒锥空间高度进行改变时,其气体速度分布径向曲线的变化趋势与上文是相同的,其中出口速度最大值所处位置也是同样的。说明了再生器的倒锥高度对气体分布速度径向均匀性的影响是不大的。其次,由图2可知,具体而言,当倒锥高径比变为0.4~0.8时,该装置底部气体速度径向纵横比分布趋势在0.1~0.8范围之间并没有很大程度变化趋势,分布曲线都比较接近,而当倒锥空间高径比在0.8时,其出口气体速度的径向分布是呈现为最小值。由此可见,经由对工业再生器的倒锥空间高度与高径比进行有效调整,是可以改善再生器底部气体回流情况。综合而言,工业再生器的倒锥结构的变化对该装置底部气体均匀分布的影响效果不显著。

3.2.3气体分布器结构参数

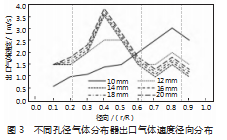

通过对倒锥结构以及主风入口速度两种因素的实验分析结果能够发现,上文两种影响因素对气体均匀分布的影响效果均不明显。此次对气体分布器结构参数对再生器底部气体均匀分布的印象进行实验研究。具体如图3所示。

由图3可知,在主风入口速度设定为12.77m/s,倒锥高径比设定为0.3、倒锥高度设为1.7m的条件之下,将气体分布板上端孔径逐步增大的情况下,该装置的出口气体速度径向分布趋势是跟随气体分布器孔径的不断增大而不断变化的。具体而言,其一,当气体分布器的孔径在12~14 mm之间时,该装置的出口气体速度径向分布曲线呈现为先上升后下降再小幅度上升的态势,进而促使双峰曲线出现。其中,第一个纵横比高峰是在0.4位置处,其出现主要是由部分孔径的增大导致的,而在分布板的孔径不断增大时,其气体流动阻力就不断减小,进而通过孔内的气体流量增大,因此气体出口速度也就随之增大。第二个纵横比高峰则是在0.8位置处,其出现的主要因为该装置倒锥导流作用引起气体从倒锥表面与再生器壁面的夹缝之间进行流通。

由此可见,通过将全部气体分布板的孔径增大,是能够有效促使再生器出口气体速度径向分布均匀性有所提高,而伴随分布板孔径的不断增大,出口气体速度最大值随之下降,进而气体出口速度径向分布曲线逐渐成为稳定态势。充分说明,将再生器装置中气体分布器的限流孔径进行增大,既能对再生器底部气体分布均匀性有显著影响,又能对其底部气体流向有显著影响。

4结论

通过上文以某企业的0.5 Mt/a TMP型号工业再生器为实验对象,对该装置底部气流分布均匀性有影响的气体主风速度、倒锥结构以及气体分布板孔径三个方面进行研究分析,得出以下结论:

1)当装置的主风进口速度由10 m/s不断增大至60 m/s时,该装置气体分布器上端的气流速度也随之增加,促使装置底部气流径向分布呈现不均匀现象,并且主风流量对气体流速分布均匀性的影响较大。

2)当装置的倒锥位置距离气体分布板越近时,出口气体速度呈现持续增大的态势,但是依据实验结果可知,倒锥结构对气体分布器上端气流径向分布均匀性的影响效果并不显著。

3)当气体分布板上的孔径大小不断增大时,气体分布器上端气流径向分布曲线呈现出双高峰态势,但对于底部气流分布均匀性的影响不大。而将全部气体分布板的孔径逐渐增大时,该装置的气体分布器上端区域的气体流速径向分布更加均匀,对再生器底部气流分布均匀性具有显著影响。

参考文献

[1]卢玲玲,王凤,王慧,等.催化裂化工业再生器底部气流分布与优化[J].过程工程学报,2-9.

[2]时一博.重整反应器及再生器内约翰逊网破裂原因及维修[J].化学工程与装备,2022(5):156-157.

[3]刘洋.DMTO与SHMTO装置工艺技术对比[J].现代化工,2021,41(Supple1):328-332.

[4]张瑞波,沈耀亚,陈振江,等延.催化裂化再生器燃烧处理炼化企业VOCs技术开发[J].石油炼制与化工,2020,51(11):64-70.

[5]杨赛飞,张永民,付明义,等.催化裂化管式待生剂分配器颗粒分配特性及内部流动特性的CPFD模拟[J].石油学报(石油加工),2020,36(3):600-608.