卧式短滤筒除尘器脉冲喷吹清灰过程数值分析及机构优化论文

2024-10-30 17:00:09 来源: 作者:liziwei

摘要:针对具有更好尺寸适配性的卧式短滤筒除尘器,采用CFD软件对除尘器的脉冲喷吹清灰过程进行了动态数值模拟。通过仿真分析了喷吹过程中滤筒内部的流速和流场压力变化,对比了长短滤筒喷吹过程中压力分布的差别。通过单因素仿真对比分析,得到喷吹压力为0.5 MPa、喷吹距离为180 mm时,该除尘器的清灰效果最为理想。此外,合理设置文氏管对清灰效果也起到了显著的作用。针对清灰压力分布不均匀的问题,提出了一种在滤筒开口处设置圆锥形导流板的机构,使喷吹气流在滤筒前部提前扩散,有效提高喷吹气流均匀性。经研究结果显示,确定当导流

摘要:针对具有更好尺寸适配性的卧式短滤筒除尘器,采用CFD软件对除尘器的脉冲喷吹清灰过程进行了动态数值模拟。通过仿真分析了喷吹过程中滤筒内部的流速和流场压力变化,对比了长短滤筒喷吹过程中压力分布的差别。通过单因素仿真对比分析,得到喷吹压力为0.5 MPa、喷吹距离为180 mm时,该除尘器的清灰效果最为理想。此外,合理设置文氏管对清灰效果也起到了显著的作用。针对清灰压力分布不均匀的问题,提出了一种在滤筒开口处设置圆锥形导流板的机构,使喷吹气流在滤筒前部提前扩散,有效提高喷吹气流均匀性。经研究结果显示,确定当导流板圆锥角度为70°时效果最佳。研究成果对于优化卧式短滤筒除尘器的设计和提高其清灰效果具有一定参考价值及指导意义。

关键词:滤筒除尘器;短滤筒;脉冲喷吹;数值模拟

0引言

随着我国经济社会的高质量发展,现代化进程加速,工业生产规模不断扩大,同时随之产生了诸多环境问题,据《2021中国生态环境状况公报》,全国339个地级及以上城市中有35.7%的城市环境空气质量超标,其中,以PM2.5、PM10为首要污染物的超标天数分别占超标总天数的39.7%和25.2%,环境压力与国民追求高质量生活要求的矛盾不断加剧。环境治理需要从源头抓起,工业除尘器作为目前主流的高效除尘设备,已广泛应用于国内外工业各领域。

常见的滤筒除尘器主要由两个工作组成:过滤过程和清灰过程。其中过滤过程主要依靠滤料对气流中的尘粒进行捕集,可以分为滤料过滤、薄膜过滤及粉尘层过滤3个阶段;随着除尘器工作时间的延长,堆积在滤筒表面的粉尘厚度增加,过滤效率急剧下降,风机功耗也随之上升,就需要清除灰尘。清灰过程是在达到滤筒内外压差预设值时,除尘器开始清灰,由脉冲控制仪控制的电磁阀启动,将气包中的压缩空气以超高速度经由阀口向滤筒内部喷出,诱导大量气流向滤筒内部运动,气体作用至滤筒后完成静压向动压的转变,使滤料膨胀抖动,促使滤料表面的粉尘层破裂、溢出并受重力作用掉入集尘箱,清灰过程可以在线进行。清灰过程是除尘器工作过程必不可少的关键环节,清灰效果直接影响到除尘器性能的稳定,不仅能去除滤料表面积尘、使过滤阻力减小至正常状态,同时要避免过度清灰保证滤料表面无损。

工业除尘器可以分为袋式除尘器和滤筒除尘器,滤筒除尘器相较于袋式除尘器拥有占地面积小、过滤面积大、安装便捷等优点,卧式滤筒除尘器作为立式除尘器的改进设计,可应用于安装高度受限的工作场合。对于卧式滤筒除尘器,脉冲喷吹清灰是目前应用最普遍的清灰技术,清灰效果直接影响其性能。郭侹楠通过实验与数值模拟相结合的方式对长度为660 mm卧式滤筒除尘器进行清灰性能的研究,应用文丘里管改善清灰效果。袁娜在卧式滤筒除尘器椭圆形滤筒上,采用直喷管、文氏管、散射喷嘴3种不同喷嘴形式的清灰效果进行对比分析,结果显示散射喷嘴最优、清灰压力分布更均匀。杨龙军、杨军瑞通过改变喷吹压力、脉冲宽度、喷吹周期等对不同清灰参数下除尘效果进行测试分析,发现了卧式滤筒上部易出现积尘现象的问题。综上所述,目前对于卧式滤筒除尘器脉冲清灰的研究主要集中于长滤筒,对于尺寸适配性更好、应用场所更广的短滤筒研究较少,且大部分学者对脉冲喷吹系统进行数值模拟时常用稳态求解,仅考虑喷吹系统对滤筒清灰效果的影响,而忽略了除尘器工作时风机在滤筒内部产生的负压,即动态气流的影响。因此,本文通过Fluent等软件针对卧式短滤筒除尘器进行动态数值模拟,探索脉冲清灰系统在不同清灰参数下滤筒的清灰效果,以期获得最优清灰参数,对提高滤筒过滤效率、延长滤筒寿命具有指导意义。

1卧式滤筒除尘器建模

1.1卧式滤筒除尘器结构

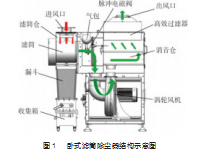

本研究采用的卧式滤筒除尘器由箱体、导流板、滤筒、脉冲喷吹系统组成。该除尘器为上进风形式,箱体包括滤筒仓、反吹仓、灰斗,由于进风管道偏置故在进风口处设有导流板,滤筒数量为2个,滤筒仓和反吹仓通过花板隔开,反吹仓与滤筒内部相通,脉冲喷吹阀口设置在反吹仓内与滤筒同心。含尘气流通过进风口进入滤筒仓,经过滤筒过滤后流入风机,风机将洁净气流再通过二级过滤排出大气中,如图1所示。

1.2卧式滤筒除尘器建模及网格划分

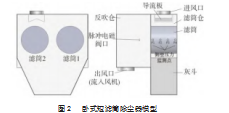

卧式滤筒除尘器核心过滤环节是由箱体、导流板、滤筒及喷吹系统组成,简化后模型如图2所示,各仓室在xyz方向下尺寸如下:滤筒仓895 mm×330 mm×550 mm;反吹仓895×430×667 mm;进风口为ϕ153 mm×40 mm柱体;出风口为ϕ196 mm×40 mm柱体。2个滤筒尺寸均为ϕ350 mm×330 mm,于滤筒仓内对称布置,滤筒轴距为450 mm,距离两侧壁222.5 mm,距上壁320 mm,数值模拟中将滤筒简化为圆柱形。在进风口与滤筒之间设置的人字导流板夹角为136.4°,尺寸为200 mm×236 mm×98.35 mm。利用ANSYS软件对模型进行网格划分,网格尺寸为0.03 m,网格数量为149 559,网格最小正交质量大于0.15,最大偏度小于0.95,网格质量优秀。

1.3边界条件与数值计算方法

用Fluent软件进行数值模拟时,入口设类型设置为速度入口,大小为30 m/s;出口类型设置为压力出口,大小为-3 800 Pa;滤筒模型简化为一维多孔介质porous-jump,滤料厚度为2 mm,渗透率为8.1×10-11 m2,压力跃阶系数C2取0。其余边界条件包括滤筒仓、反吹仓等均设置为壁面。求解过程采用瞬态压力基求解器,湍流模型为Realizable k-ε双方程模型,压力-速度耦合方式设置为COUPLED。模拟总时长为150 ms,脉冲宽度为100 ms,将喷吹阀口设置为壁面其余边界条件不变求解得到的稳态内部流场结果作为该数值模拟的初始条件。

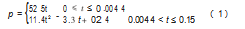

通过支架将HDA 4748-H压力传感器固定在距离阀口10 mm处,测得电磁阀启动后阀口极短时间内的压力变化,通过Origin软件对初始曲线进行低通滤波处理,再进行分段拟合,以气包压力为0.4 MPa为例,其压力大小(Pa)随时间(s)变化函数,见式(1)。仿真过程中,脉冲喷吹阀口类型设置为压力入口,将上式以UDF的形式导入计算过程中进行求解。

式中:p为压力,kPa;t为时间,s。

1.4控制方程

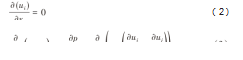

控制方程包括连续性方程、动量方程和能量方程。气体类型设置为等温等压的理想气体,连续性方程及动量方程,如式(2)~(3)所示。

式中:p为静压;μeff为有效黏度系数,gi为重力加速度分量。

湍流模型选用Realizable k-ε双方程模型,其中湍动能k方程和耗散率ε方程如式(4)~(5)所示。

式中:ρ为流体密度;k为湍动能;ε为湍动散耗能;μ为层流黏性系数;μt为湍流黏性系数;Gk为平均速度梯度产生的湍动能;Gb为浮力产生的湍动能;C1ε、C2ε为经验常数,通常取C1ε=1.44,C2ε=1.92;σk和σε分别为湍动能k与耗散率ε的湍流普朗特数。

2仿真结果分析

2.1流场速度分析

图3为滤筒2中心处截面数值模拟喷吹过程的速度云图,图3(a)为正吸过滤过程,气流由进风口流入经过导流板分散到两滤筒处,通过滤料过滤后由滤筒内部经出风口流入风机排向出口。随着正吸过程的持续,滤筒表面堆积的灰尘增多,其内外压差达到设定值后,电磁阀由常闭状态开启,脉冲喷冲过程开始。由图3(b)-(f)可以看出,随着电磁阀开合度增大,高压气体从电磁阀口喷出后形成一股高速射流,其强度远高于正吸过程的正常气流,并向滤筒底部运动,形成局部紊流,到达底部后由于受到滤筒底盖阻拦向四周扩散,扩散的气流再作用到滤筒侧壁又沿着侧壁向滤筒前部和外部流动,气流速度逐渐减小。常见的长滤筒在靠近喷嘴区域由于喷吹气流速度较大在滤筒内部出现负压,导致该区域出现清灰不足现象,与长滤筒不同,短滤筒清灰不足现象易出现在滤筒中下部,这是因为上述正常运动气流与喷吹气流速度方向相反,两股气流对撞后动能减小,作用到滤筒侧壁动压转换的静压也随之减小,故该区域相较于其他区域滤筒侧壁压力较小,易出现清灰不足现象。图3(g)所示时刻为脉冲电磁阀完全关闭,射流逐渐消散,仓内气流分布重新恢复至正吸过程。

2.2流场压力分析

国内学者巨敏[15]对ϕ325 mm×660 mm常规滤筒脉冲清灰进行动态实验分析,发现脉冲气流对滤筒侧壁形成的第一个有效压力峰值对清灰效果起决定性作用,而国外学者Humphries等发现最大侧壁正压力大于300 Pa时,能清除滤料表面60%的粉尘;Sievert等发现滤筒侧壁压力峰值大于500 Pa时才达到清灰要求。可见滤筒侧壁压力是衡量清灰效果的重要指标,在数值模拟中设置监测点,即可分析滤筒各点在脉冲喷吹过程中的静压变化。

2.2.1时空分布

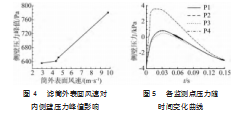

从图1可知,由于滤筒仓内设置有人字导流板,气流从进风口进入后被分离为两股气流向滤筒左右两侧运动,部分气流沿着两侧仓壁向下运动并在灰斗内形成回流,上升到两滤筒之间,导致滤筒左右两侧表面风速大于上下两侧,而滤筒过滤风速与外表面风速成正比,因此滤筒左右两侧过滤风速较高。以滤筒1为例,在滤筒中部风速不同的4处设置监测点,各点外表面风速为2.98、4.43、4.7、9.78 m/s,内侧壁压力峰值分别为635.76、641.75、652.05、780.63 Pa,图4为二者函数关系图,结果说明随着过滤风速的增大,滤筒侧壁压力峰值也会增大,过滤风速的提高会影响滤料层内的气流速度和分布情况,当过滤风速提高时,气流速度也会增加,从而增大了喷吹气流对滤料层表面灰尘颗粒的冲击力,有助于将灰尘颗粒从滤料层表面剥离。

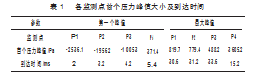

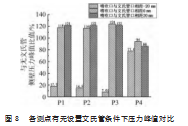

由于滤筒2左侧底部压力峰值最大,最容易出现“冒灰现象”,有助于提高过滤效率的滤料表面初层,因此在该侧设置纵向监测点以后续研究分析,在距离滤筒顶部15、115、215、315 mm设置4个监测点(图2),观察滤筒侧壁静压数值变化。以喷吹压力为0.5 MPa,喷吹距离为140 mm为例,各监测点静压数值变化趋势如图5所示,各测点在正吸积灰过程均受到3 300 Pa左右的负压,喷吹阀开启后压力迅速增大,监测点P1、P2、P3变化趋势基本相同,喷吹气流流经测点时压力到达第一个峰值,由于高速气流通过时在周围形成负压,因此到达峰值后侧壁压力迅速下降,后诱导气流膨胀使侧壁压力重新上升,当诱导气流完全膨胀时,侧壁压力到达第二个也是最大峰值,随着喷吹气流的减弱,侧壁压力也逐渐下降,各点侧壁压力大小重新回到-3 300 Pa左右。各监测点压力峰值及到达时间如表1所示,可以发现整个喷吹过程是由前往后进行,其中,监测点P3压力峰值低于P1、P2,与上述反气流与诱导气流对撞导致动能下降,滤筒中后部侧壁压力较小相符合,该区域易出现清灰不足现象;P4相较其余测点,压力远大于其余测点且到达最大压力峰值时间提前约16 ms,这是因为由于滤筒底部封闭,喷吹气流运动到滤筒底部受到阻拦对滤筒侧壁产生较大的冲击,该冲击气流与主导气流同时作用使得滤筒底部压力达到最大。

2.2.2喷吹压力对滤筒侧壁压力峰值影响

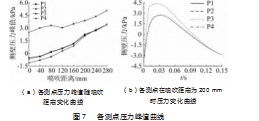

图6为喷吹距离为140 mm的条件下,不同喷吹压力各测点侧壁压力峰值变化曲线,由图可知,随着喷吹压力的增大,各测点压力峰值也随之增大,成一定线性关系,这是由于喷吹压力的增大诱导了周围更多的气流进入滤筒内部,且压力增大,气流速度随之增大,对滤筒侧壁冲击更强。其中监测点P1、P2、P3受喷吹压力影响较小,增大趋势不明显,原因是喷吹压力增大,喷吹气流速度也大大提高,在滤筒内部形成的负压更大,且气流未来得及完全膨胀就向后运动,气流作用到侧壁动压转换为静压的部分少。测点P4受喷吹压力影响较大,侧壁压力峰值增大趋势明显,清灰效果更佳,但压力过大破坏滤料结构,破坏滤料表面初层,使其提前失去过滤作用,降低了滤筒的过滤效率,压力峰值最大不应超过5 kPa,因此在本文条件下,选定0.5 MPa为最佳喷吹压力。

2.2.3喷吹距离对滤筒侧壁压力峰值影响

图7为喷吹压力为0.5 MPa的条件下,滤筒侧壁压力峰值随喷吹距离变化的曲线图,由图可知,随着喷吹距离的增大,各测点压力峰值总体均呈增大趋势,这是因为喷吹距离增大,喷吹气流引入的诱导气流更多,喷吹强度更大。喷吹距离小于100 mm时,P4始终处于喷吹过程的扩散区,由于引入的诱导气流较少,气流大多作用在靠近开口的前部,故监测点P4压力上升趋势小于其余测点;当喷吹距离大于100 mm时,引入的诱导气流增多,P4监测点压力峰值到达时间逐渐延后,说明诱导气流的膨胀逐渐代替扩散气流冲击成为该处有效清灰压力来源,故P4压力峰值明显增大,并且由于喷吹距离增加,喷吹气流作用至底部时动能减小,其形成的反气流也随之减弱,更多的诱导气流在滤筒中后部充分膨胀,使P3压力峰值上升趋势有所提高,从喷吹距离为200 mm各测点压力变化图所示,测点P3压力变化曲线与P1、P2已基本一致。从遵循喷吹均匀性的基本原则上,当喷吹距离为160~200 mm,滤筒各部压力峰值更加均匀,因此选定180 mm为最佳喷吹距离。

2.2.4文氏管对滤筒侧壁压力峰值影响

文氏管又称文丘里管,其结构为截面由大→小→大变化的圆锥管,其原理为将气流由粗到细流过以增大气流速度,常用于滤筒除尘器脉冲清灰系统,提高喷吹强度和效果。

图8为喷吹压力0.5 MPa的条件下,不同文氏管设置位置与未设置文氏管下各测点侧壁压力对比,由图可知,当喷吹口置于文氏管内部时,由于文氏管阻碍了诱导气流的进入,故侧壁压力显著降低;当喷吹口置于文氏管口或外部时,前3个测点压力峰值均显著提高,且首个峰值到达时间相较于无文氏管更早,最大峰值到达时间更晚,说明文氏管对喷吹气流加速作用明显,诱导周围数倍于喷吹气流量的气体进入滤筒中,这些气流充分膨胀后对滤筒侧壁产生的正压远超过高速气流通过形成的负压,对堆积的粉尘造成更强的冲击;对于监测点P4,随着诱导气流量的剧增,诱导气流完全膨胀形成的侧壁压力超过扩散气流对滤筒侧壁的冲击,但冲击强度已远超清灰所需有效压力值,故文氏管对底部侧壁压力影响较小。综上所述,文氏管对于短滤筒脉冲喷吹具有显著的正向作用,合理地设置文氏管,可优化喷吹清灰效果,满足清灰要求的前提下降低气包压力,使清灰更均匀,减少使用成本的同时,延长滤筒寿命。

3滤筒机构优化及流场改善

上文确定了本实验中最优清灰参数,有效提高了滤筒清灰效果,但仍存在水平方向上滤筒各部分压力分布不均,靠近开口部分侧壁压力峰值较小,滤筒底部压力较大,滤筒整体利用率低下的问题。为了有效引导气流,通过在喷气口前端增设圆锥形导流板,在圆锥中部均布4个直径为10 mm的孔洞,使部分喷吹气流经由孔洞直径向滤筒尾部运动的同时,其余气流运动到圆锥顶后提前在滤筒前部向四周扩散,诱导更多的气流作用至滤筒前部,同时消耗喷吹气流动能,当喷吹气流运动至底部封盖受到阻拦后扩散程度小。图9为喷吹压力为0.5 MPa下,设置导流板前后滤筒中心截面压力云图对比,由图可知,喷吹过程中二者均在滤筒内部静压沿轴向方向从尾部往前部积蓄,其中未设置导流板时由于尾部受到喷吹气流直接冲击,积蓄的静压大而前部积蓄静压小;增设导流板后,滤筒内积蓄的静压明显增大,轴向方向上分布更加均匀。

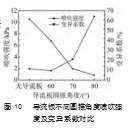

为了研究此导流结构圆锥角度对滤筒脉冲清灰效果的影响,对比了不同角度大小导流板的情形,将喷吹强度及喷吹均匀性作为衡量清灰效果的标准,其中,喷吹强度由各测点喷吹压力峰值平均值表征,在合理范围内,喷吹压力越大,喷吹强度越强,清灰效果更好;喷吹均匀性由各测点压力变异系数表征,变异系数为标准差与平均值的比值,变异系数越小,说明喷吹均匀性越好。图10为相同清灰条件下,不同圆锥角下喷吹强度及喷吹均匀性对比,由图可知,圆锥角为60°时,喷吹均匀性显著提高,但喷吹强度有所降低,这是因为当圆锥角过小时,增设的导流板虽起到提前扩散气流的作用,但同时也消耗了喷吹气流的动能,减少了诱导气流量,导致喷吹强度降低。当圆锥角为80°时,相较于70°时喷吹均匀性略有提高,但由于圆锥角过大,喷吹气流扩散后直接作用在滤筒侧壁形成冲击,存在滤筒破裂风险,故在本研究条件下,当导流板圆锥角度为70°时,喷吹强度及喷吹均匀性均有显著提升,具有良好的喷吹性能。

4结束语

本文采用CFD软件对除尘器的脉冲喷吹清灰过程进行了动态数值模拟。通过仿真分析了喷吹过程中滤筒内部的流速和流场压力变化,对比了长短滤筒喷吹过程中压力分布的差别,最后进行了导流板机构的优化。主要工作内容和发现如下。

(1)利用Fluent软件对卧式短滤筒除尘器脉冲清灰过程气流速度和压力分布进行动态数值模拟分析,发现与常规长滤筒侧壁压力分布有不同特征,对于短滤筒喷吹气流作用到封闭底盖后仍具有较大动能故向四周扩散后沿滤筒侧壁攀升,与后诱导气流对撞使气流动能减小,作用于侧壁压力减小,故侧壁压力最小出现在中后部处,尾部滤筒侧壁压力最大。

(2)脉冲喷吹清灰过程中,滤筒中上部侧壁压力变化趋势相同,均为迅速增大至第一个峰值后受到高速气流产生的负压影响回落,后诱导气流充分膨胀压力重新上升并达到最大峰值;滤筒底部由于受到扩散气流及诱导气流共同作用,首个压力峰值即为最大峰值,其到达时间提前,且压力峰值远大于其余部分。

(3)将滤筒侧壁压力峰值作为清灰效果重要指标,根据数值模拟结果分析,确定该除尘器最优清灰参数如下:喷吹压力为0.5 MPa,喷吹距离为180 mm,合理增设文丘管可有效提高滤筒侧壁压力,优化清灰效果,延长滤筒寿命。

(4)针对滤筒内部侧壁压力分布不均的问题,通过在滤筒开口处设置带有均布小孔的锥圆形导流板,使喷吹气流提前在滤筒前部向四周扩散,诱导更多气流作用于前部,同时降低喷吹气流的动能,削弱其作用至滤筒底盖时向四周扩散趋势,结果表明,当导流板圆锥角设计为70°时,喷吹强度和喷吹均匀性均显著提高,清灰效果最佳。

参考文献:

[1]中华人民共和国生态环境部.2021生态环境状况公报[R/OL].(2022-05-28)[2023-05-08].

[2]孙一坚,欧阳莉,杨昌智.滤筒式除尘器及其应用[J].通风除尘,1995(2).

[3]NING M,YUPING Y,MISTUHIKO Hata,et al.Comparison of fil‐ter cleaning performance between vdi and jis testing rigs for clean‐able fabric filter[J].Powder Technology,2008,180(1):109-114.

[4]焦斌.袋式除尘器在烟气除尘系统中的应用[J].辽宁化工,2009,38(5):345-347.

[5]席颖.袋式除尘器的除尘机理和影响因素[J].能源与节能,2014(2):153-154,157.

[6]YAN Cuiping,LIU Guijian,CHEN Haiyan.Effect of induced air‐flow on the surface static pressure of pleated fabric filter cartridg‐es during pulse jet cleaning[J].Powder Technology,2013,249:424-430.

[7]吴泉泉.除尘器对撞脉喷清灰的实验与数值模拟研究[D].南昌:南昌大学,2021.

[8]姜宏武.卧式电袋复合除尘器及应用[J].电力科技与环保,2013,29(3):45-46.

[9]LI Qianqian,ZHANG Mingxing,QIAN Yunlou,et al.The rela‐tionship between peak pressure and residual dust of a pulse-jet cartridge filter[J].Powder Technology,2015,283:302-307.

[10]刘侹楠.卧式脉冲滤筒除尘器气流组织优化及清灰性能研究[D].绵阳:西南科技大学,2019.

[11]袁娜.脉冲卧式滤筒除尘器清灰性能研究[D].绵阳:西南科技大学,2021.

[12]杨龙军,杨军瑞.卧式脉冲滤筒除尘器的清灰效果测试及分析[J].能源环境保护,2011,25(5):32-35.

[13]颜翠平,张明星,吕娟,等.脉冲喷吹大风量滤筒除尘器的清灰变化过程研究[J].环境工程学报,2016,10(2):829-834.

[14]祝叶,左丹,杨晓光,等.组合式滤筒脉冲反吹清灰过程的数值模拟研究[J].流体机械,2020,48(9):23-28.

[15]巨敏,张明星,陈俊东,等.滤筒除尘器脉冲清灰动态分析[J].环境工程学报,2013,7(3):1091-1094.

[16]HUMPHRIES W,MADDEN J J.Fabric filtration for coal-fired boilers:dust dislodgement in pulse jet filters[J].Filtration&SeP‐aration,1983,20(1):40-42.

[17]SIEVERT J.Dust dislodgement in pulse-jet fabric filters[C]//Proceedings of the First World Congress on Particle Technolo‐gy,1986,PartⅣ:111-126.

[18]张智雄,李彩亭,李珊红,等.侧进气卧式滤筒除尘器结构改进的数值模拟[J].环境工程学报,2021,15(11):3581-3588.

[19]林莉君,陈海焱,周喜,等.脉冲喷吹滤筒除尘器清灰性能的实验研究[J].暖通空调,2009,39(4):148-151.

[20]邱俊.金锥滤筒除尘器脉喷清灰性能的研究与优化[D].南昌:南昌大学,2021.