涡旋盘非标自动化装配设备研发*论文

2024-10-30 16:26:38 来源: 作者:liziwei

摘要:空调压缩机中的涡旋盘正背面需要装配销钉和阀片。目前该道工序主要是由人工完成,劳动强度大,效率低,次品率高。针对这种现状,根据涡旋盘装配的特点,设计了一套涡旋盘自动装配装置,详细介绍了总体设计方案、结构布局、机械结构、电气结构和控制系统。设备主要分为涡旋盘上料工站、定位销自动压装工站和阀板自动安装与气密性检测工站,电气控制部分采用三菱IQ-F系列80点的PLC,外加128点的扩展IO以及4路模拟量输入,方便以后PLC并入MES系统,并且该系列具有较好的FB功能,可以将一些通用的控制方式写入FB,方便今后类似

摘要:空调压缩机中的涡旋盘正背面需要装配销钉和阀片。目前该道工序主要是由人工完成,劳动强度大,效率低,次品率高。针对这种现状,根据涡旋盘装配的特点,设计了一套涡旋盘自动装配装置,详细介绍了总体设计方案、结构布局、机械结构、电气结构和控制系统。设备主要分为涡旋盘上料工站、定位销自动压装工站和阀板自动安装与气密性检测工站,电气控制部分采用三菱IQ-F系列80点的PLC,外加128点的扩展IO以及4路模拟量输入,方便以后PLC并入MES系统,并且该系列具有较好的FB功能,可以将一些通用的控制方式写入FB,方便今后类似的设备直接调用调试好的程序,避免重写带来的不必要麻烦,考虑到有3个伺服电机,方便伺服与PLC通讯,减少焊线带来的不必要的问题,采用三菱JET系列的伺服,与PLC进行CC-LINK IE TSN组态,使用绝对值系统,即使断电后,伺服放大器依旧能识别电机的位置。经实践该套装置大大提高了生产效率、提高了产品质量、降低了人工成本。

关键词:涡旋盘;自动装配;气密检测;PLC

0引言

自动化生产线是实现智能制造的前提,但是由于产品的多样性,其生产工艺、生产流程各不相同,因此要实现自动化生产,必须设计出不同功能、样式、标准的设备,这些设备可称之为非标准设备。非标自动化设备(简称“非标设备”)可有效节省人力成本,避免人工操作失误,提高生产的效率和质量,具有可靠性、灵活性、环保性等特点,实现了企业从手工化向自动化的转变。但是目前非标自动化生产线还具有下列问题:(1)建设周期较长;(2)成本较高;(3)工程图复用率低、可复制性差。需要找出一种能进行非标自动化生产线快速设计与高质量管理的有效方法。模块化设计是一个不可多得的,能够很好解决个性化定制非标自动化设备开发周期长、成本高、稳定性差等问题的方法。同时项目的管理也至关重要。姚云宾研究了关键链技术(CCPM)在非标设备研发项目进度管理中的应用。CCPM是一种进度网络分析技术,在项目管理中应用此技术能够根据资源约束,方便快捷地调整项目的进度计划。李健杰提出了非标设备敏捷管理参考模型,通过案例对该方法进行了全面阐述,并且介绍了敏捷管理模型在非标设备各阶段的改善方法。模块化设计是缩短非标自动化设备研发周期的有效手段。“模块化设计”这一概念的真正提出是在20世纪中期。Kah,Paul将模块化设计应用于娱乐小船船体加强筋筋板,实现了机器人对加强筋板快速批量焊接。Rainer Müller设计了一个具有自我优化功能的模块化工具,能够帮助用户找到一种最佳配置的夹取系统,并以最经济的方式实现。模块化设计在国内的发展要较晚一些,强调模块形成方法的重要性,模块的独立性、通用性和互换性。模块划分和模块接口的合理性会影响模块的互换性,而大量采用商品化的标准零配件,能够使模块的快速性和共享性得到更好体现。可见,模块化设计同样可以应用于非标自动化设备的设计中,以达到缩短设计周期的目的。

空调压缩机中的涡旋盘正背面需要装配销钉和阀片。目前该道工序主要是由人工完成,劳动强度大,效率低,次品率高,涡盘的装配水平直接影响着涡旋压缩机的整体装配水平。因此本文以新能源汽车空调压缩机中的涡旋盘自动装配生产线设计为例,探讨非标自动化设备的设计过程与管理。

1涡旋盘自动化装配设备设计方案

1.1研究方案

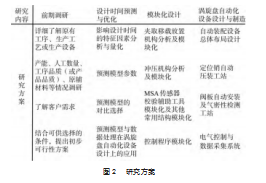

空调压缩机中的涡旋盘正背面需要装配销钉和阀片(图1)。目前该道工序主要是由人工完成,费时费力耗费人工;操作难度相对较高;作业效率低下,故障率高。因此本项目将设计一套非标智能设备,可用于涡旋盘自动装配,以实现提高生产效率、提高产品质量、降低人工成本的目标。是企业全面改造升级的重要一环。具体研究方案如图2所示。

1.2任务分解

工作分解结构对于定义项目管理的范围是一个重要的工具,也是项目管理的重要技术之一,涡旋盘自动化装配设备设计具体工作包括:(1)总体设计;(2)机械设计;(3)电气设计;(4)软件设计;(5)安装调试;(6)设备验收

1.3模块化设计

在非标自动化设备设计过程中,有很多常用的结构,比如夹取移载放置机构和冲压机构,可将这些常用的部分预先设计好,放置于模块库。模块化后,设计工程师可以根据负载要求和行程要求,直接在夹取移载放置模块中选择,并根据实际产品尺寸进行更改,可快速完成设计且没有设计错误。

非标自动化生产线模块可分为通用模块和专用性模块。可用MK表示生产线不同层级的模块;用s和x(s=2,3,4;x=1,2,3,4;s表示x的上一层级,s=x+1)表示该模块所处的层级,数字越大表示模块层级越高。用MKT表示通用性模块,且用i(i=1,2,…,m)区分不同的MKT,即用MKTi表示第i个MKT,显然,MKT的数量为m。用MKT表示专用性模块,且用j(j=m+1,m+2,…,n-1,n)区分不同的MKT,即用MKTj表示第j个MKT,显然MKT的数量为(n-m)。n表示通用性模块与专用性模块的数量之和。可列出下列关系式:

MKs=MKTxi+MKTxj(1)

设计工程师在进行非标自动化生产线设计时,在满足客户需求的前提下,要尽量使用模块化设计,避免重复设计,提高设计效率。

1.4总体布局

涡旋盘非标自动化装配设备设计的具备内容包括:(1)机械机构的设计与虚拟仿真;(2)电气控制部分设计;(3)传感单元;检测过程的性能和状态;(4)程序设计。

涡旋盘装配工序包括:上料→正面销钉装配→反面销钉装配→反面阀片装配→气密性检测→出料。装配与气密性检测各需要一套设备。主要结构分为:涡旋盘上料工站;定位销自动压装工站;阀板自动安装及气密性检测工站。涡旋盘自动装配设备整体布局如图3所示。

2机械设计

2.1涡旋盘上料工站

涡旋盘自动化装配生产线如果独立工作,涡旋盘上料采用人工装盘,然后将装盘放入有高低交错结构的上料盘,通过抓取机器人将涡旋盘转取到定位销装配工作站与转移采用抓取机械手操作。夹取移载放置机构包含垂直移载、垂直导向、水平移载、水平导向以及夹取机构,使用频率最高,可采用模块设计以提升设计效率。

2.2定位销自动压装工站

涡旋盘如图1所示,红圈标记的地方是定位销需要装配的孔,定位销如何输送到涡旋盘上方,并精确对准销孔是个难点。

解决方案:定位销经过定位销分料机将排列整齐的定位销1自动进行分料,定位销分料机每1次循环作业可以分离出2根定位销。当分离出定位销后,定位销分料器内通过吸入压缩空气的方式将定位销吹至定位销定位机内,通过相对位置一致的方式将2根定位销1进行定位。此时机器人将抓取涡旋盘上料机定位工装组件内的工件放至定位销自动压装工站内的定位工装上,随后由定位销安装机通过真空压力的方式吸取定位销定位机内的2根定位销并移送至工件上方并通过定位机构将定位销1置于涡旋盘定位销孔正放上位置,最后定位销压装机下压将定位销压入涡旋盘上。到此,涡旋盘正面的2根销钉压装完成,涡旋盘翻转机开始夹持住涡旋盘并进行顶升翻转作业,完成后涡旋盘反面朝上,随后进行定位销2的压装作业。定位销2的压装作业方式与定位销1压装作业方式基本一致。定位销2压装完成后机器人将涡旋盘工件抓取至阀板自动安装及气密性检测工站。

2.3阀板自动安装与气密性检测工站

本工种需要完成阀片的装配→螺钉锁紧→气密性检测流程。要保证气体只可从阀片下面往上排气,因此阀片安装的位置与螺钉锁紧工序十分关键。

解决方案:阀板自动安装及气密性检测工站包含1个阀片料仓、2个阀板料仓、1套阀片和阀板移载模组、1套涡旋盘移载模组、1套螺钉拧紧模组和1套气密性检测机。机器人抓取定位销压装完成后的涡旋盘并放至阀板自动安装及气密性检测工站内的定位工装上,随后涡旋盘移载模组将定位工装和涡旋盘移载至阀板安装工位,阀片和阀板移载模组依次在阀片料仓和阀板料仓取阀片和阀板并依次安装在涡旋盘上指定位置后,夹持在阀片和阀板移载模组上的螺钉拧紧模组在涡旋盘指定位置处拧入1颗螺钉,螺钉的来料方式为送钉机出料并经由吹钉机通过压缩空气将螺钉吹至螺钉枪处。螺钉拧入完成并且扭矩值也符合要求时,涡旋盘移载模组再将定位工装和涡旋盘移载至气密性检测工位处,气密性检测机下压将涡旋盘压住,并且气密性检测机下端的优力胶材质与涡旋盘表面接触可以达到完全密封的状态,此时将压缩空气填充进气密性检测机与涡旋盘阀板安装位之间的密闭空间并通过气压传感器进行持续性监测,以检测气密性是否达标。气密检测合格后,由机器人抓取涡旋盘放置于输送线工装板上随工装板输送至所需工位。

2.4涡旋盘自动化设备电气

涡旋盘自动装配生产线需要的电气与控制的设备有触摸屏、气压传感器、扭矩传感器、PLC、电脑、伺服电机等。PLC拟采用三菱IQ-F系列80点的PLC外加128点的扩展IO以及4路模拟量输入,方便以后PLC并入MES系统,并且该系列具有较好的FB功能,可以将一些通用的控制方式写入FB,方便今后类似的设备直接调用调试好的程序,避免重写带来的不必要麻烦,考虑到有3个伺服电机,方便伺服与PLC通讯,减少焊线带来的不必要的问题,采用三菱JET系列的伺服,与PLC进行CC-LINK IE TSN组态,使用绝对值系统,即使断电后,伺服放大器依旧能识别电机的位置。根据方案大致计算出所需的IO及附加模块。

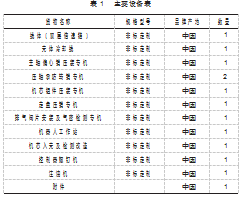

3装配调试与验收

装配调试包括电气装配、机械装配。装配完成后由工程技术人员完成调试。然后质检部组织内部预验收,然后邀请客户进行预验收,若通过预验收,与客户签署项目预验收单。生产线的主要设备如表1所示。

整条产线从设计到验收的流程如下。

(1)图纸会审:设备完成设计后,通知用户进行图纸会审,会审通过后方可投入制造。

(2)验收程序:预验收→最终验收。

(3)预验收:预验收时模拟装配50件。

(4)终验收:在用户工厂使用现场进行,用户负责设备的就位,设备的安装、调试、试运行,达到设计要求和预验收纪要中的整改要求后,设备移交用户。设备试运行30天后进行终验收;期间用户进行全力配合。

(5)验收方法:外观验收→空运转试验→试加工及检验→连续加工及检验→双方对验收结果确认并签订验收纪要。

(6)外观验收:主要检查设备的结构、整体布置、元器件配置品牌等,是否符合合同、技术协议及相关补充条款的要求;检查设备精度,是否符合出厂精度要求。

(7)空运转实验:连续空运转不少于6 h,其中不更换零部件的故障排除时间预验收不超过30 min,终验收不超过15 min,否则空运转试验需重新开始。

(8)设备功能验收:通过设备运转,检查设备的动作控制等是否达到相关技术要求。

(9)质量验收采用甲、乙双方都认可的量具、检具。

(10)验收通过文件的签署:预验收,按条款验收方法进行,双方对结果确认后,双方代表签署设备通过预验收的纪要;终验收,按条款验收方法进行,试运行期满后,双方对试运行结果确认后,双方代表签署设备通过终验收的纪要。

(11)验收过程中,对用户技术和操作维护人员进行使用、维护的技术培训,做好用户设备使用过程的技术支持。

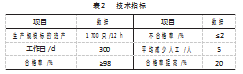

设备投入使用后,经测试该自动装配设备大大提高了装配精度,大量降低人工成本,为企业解决了人工成本高、效率低、合格率低等问题,合格率提高20%,平均减少人工5人,具体成效见表2。

4结束语

本项目以涡旋盘自动化装配为研究对象,以生产制造出可实现自动化装配涡旋盘的设备为目标,为未来实现智慧工厂打基础。为实现这一目标首先通过分析非标设备生产特点,总结影响非标设备设计时间的特征因素,建立非标自动化设计时间预测模型来预测项目时间跨度,从而对项目进行有效的管理与调度。同时为了解决非标自动化研发周期长的问题,本项目将建立非标自动化常用的模块库,可有效缩短设计周期。解决了以下问题。

(1)非标自动化设备的模块库设计

非标自动化设备技术指标的具有个性化,每台设备都必须全新设计,这样将产生的现实问题是开发难度大,开发时间长、风险高、错误多、成本高。设备的质量完全取决于工程师的经验,经验欠缺的工程师设计出的机械结构,难以满足功能要求,即使功能满足的情况下也无法保证机械结构的稳定性、装配的便利性、成本的合理性。为解决上述难题,建立一种模块化设计的解决方案。

(2)涡旋盘自动化装配设备的制造

涡旋盘正背面都需要装配定位销,同时背面还需装配阀片,目前这些工序都是由人工完成,由于人工的用力具有随机性,所以导致装配件的合格率较低,同时需要大量的人工,为解决人工装配的人工成本高、效率低、合格率低的问题,涡旋盘自动化装配设备的制造非常关键。因此设备的设计、制造也是项目要解决的关键问题。本文从实际的案例出发,针对非标自动化设备设计过程中存在的问题进行了深入分析。针对设计开发中存在设计重用性低,设计错误多,效率低下等问题,采用模块化设计策略,将常用的设备模块化,在设计过程中可将这些模块直接取用,或经简单的修改进行使用。同时,本文设计了涡轮盘的自动装配装置,包括模块化设计、总体设计、机械设计及电气设计。根据涡旋盘装配机械结构又分为3个工站。该自动装配设备大大提高了装配精度,大量降低人工成本,为企业解决了人工成本高、效率低、合格率低等问题。自动装配产线投入生产后,产品质量按照中华人民共和国企业标准,生产规模标的班产1 700只/12 h;合格率大于或等于98%,合格率提高20%。工作日300 d,平均减少人工5人,生产线使用寿命可达25 a。

参考文献:

[1]高彩连,戴志杰.非标自动化设备的特点与设计研究[J].现代制造技术与装备,2016(7):159-160.

[2]于鹏.非标自动化设备设计中气动传动控制系统的应用[J].模具制造,2023,23(10):163-165.

[3]刘娅菲.非标自动化设备的特点与设计[J].自动化应用,2023,64(6):155-157

[4]郑荣观.JE公司非标设备开发项目进度计划与风险的管理研究[D].昆明:昆明理工大学,2014.

[5]于鹏.非标自动化设备设计中气动传动控制系统的应用[J].模具制造,2023,23(10):163-165.

[6]李杨.非标自动化装配设备设计研究[J].模具制造,2023,23(8):189-191.

[7]杨守鹏.非标自动化设备的特点及设计[J].中国新技术产品,2019(4):18-19.

[8]徐江明.非标自动化设备模块标准化的探究分析[J].中国设备工程,2022(11):231-233.

[9]杨涛,顾复,顾新建.非标自动化生产线模块化标准化设计的研究及应用[J].成组技术与生产现代化,2022,39(2):1-13.

[10]王友明.汽车发动机附件的非标自动化生产设备模块化设计[D].杭州:浙江大学,2022.

[11]刘煜辉,高艳强.多传感器融合的工业生产线故障预警技术[J].自动化与信息工程,2024,45(2):41-44.

[12]谢奉林.非标自动化设备的模块化设计分析[J].科学技术创新,2023(6):211-214.

[13]李健杰.G公司非标自动化设备制造项目敏捷管理研究[D].杭州:浙江大学,2022.

[14]张开运.基于UG的机车车体模块化设计研究[D].成都:西南交通大学,2011.

[15]You Zih-Hao,Smith Shana.A multi-objective modular design method for creating highly distinct independent modules[J].Re‐search in Engineering Design,2016,27(2):179-191.

[16]Kah,Paul,Hiltunen,Esa,Martikainen,Jukka.Improving the Use of Robotic Welding of Aluminum Boats through Modularization[J].Engineering,2020,6(1):42-49.

[17]Rainer Müller,Martin Esser.Reconfigurable handling system[J].Production Engineering,2021,5(4):453-461.

[18]洪福,田印仟,卫洋,等.五轴增减材复合制造设备设计[J].自动化与信息工程,2023,44(3):40-45.

[19]李作鑫等.动车组车下电气柜模块化设计与研究[J].铁道车辆,2022,60(2):56-62.

[20]Obikawa T,Hayashi M.Ultrasonic-Assisted Incremental Micro‐forming of Thin Shell Pyramids of Metallic Foil[J].Microma‐chines,2017,8(5):142.

[21]周波,余心明.涡旋压缩机动涡盘组件自动装配专机设计[J].组合机床与自动化加工技术,2018(12):115-128.