替代铂铝涂层的热障涂层TBC材料选择论文

2024-10-30 15:31:44 来源: 作者:liziwei

摘要:航空发动机改型地面燃气轮机是西气东输工程的重要能源动力来源。为提高设备关键部件的稳定性、延长其服役寿命,文章对燃气轮机热端叶片上的涂层材料及其制备工艺进行研究,利用先进的热障涂层(TBC)涂层替代现有的铂铝涂层。依据涂层的服役需求,明确了对TBC涂层结构和性能的要求,并综合考虑过渡层涂层应用的成熟度,选择美科Amdry962作为过渡层材料。然后通过选材试验,对Metco204C-NS、Metco204NS-G、Metco204B-NS三种不同粒度区间的材料进行喷涂试验对比,确定了以Metco204B-NS

摘要:航空发动机改型地面燃气轮机是西气东输工程的重要能源动力来源。为提高设备关键部件的稳定性、延长其服役寿命,文章对燃气轮机热端叶片上的涂层材料及其制备工艺进行研究,利用先进的热障涂层(TBC)涂层替代现有的铂铝涂层。依据涂层的服役需求,明确了对TBC涂层结构和性能的要求,并综合考虑过渡层涂层应用的成熟度,选择美科Amdry962作为过渡层材料。然后通过选材试验,对Metco204C-NS、Metco204NS-G、Metco204B-NS三种不同粒度区间的材料进行喷涂试验对比,确定了以Metco204B-NS为面层材料。文章提供的涂层材料能够较好地解决燃气轮机涂层性能不佳而带来的使用寿命短的问题,并且提及的涂层材料选型可以用于不同TBC涂层开发的场景。

关键词:航改式燃气轮机;TBC涂层;铂铝涂层;涂层材料

抗高温氧化涂层和热障涂层等高温防护涂层是现代高性能燃气涡轮发动机热端部件关键防护技术,特别是随着地面燃气轮机的推重比、功重比、热效率持续提升,涡轮前进口温度也持续升高,高温防护涂层已成为保障发动机性能和涡轮部件服役寿命必不可少的关键技术。

随着我国产业规模的迅速发展,目前西气东输工程已经建设完成,利用西部天然气的储量优势,通过管路供应的方式,来实现自西向东的资源传输利用。因此,为实现气体管路的稳定供应,往往设置加压站来实现气体流量的稳定传输。因物理距离的限制,采用电力实现运输存在运输成本高、维修难度大等问题,因此其供能方式往往采用航空发动机改型地面燃气轮机来给其提供能源动力。因其成本相对低廉,启动快,可周期性维护等优势,目前已经成为供能的主流方式之一。以两类典型的燃气轮机为例,GE-LM2500+SAC和RB211-24G型航改机,规定其的需工作时间达25000小时。

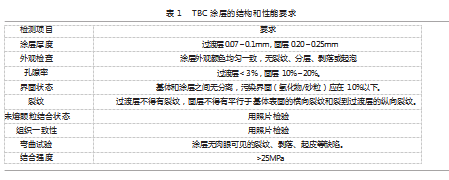

早期Pt改性铝化物涂层(也称为PtAl涂层)抗氧化性、抗腐蚀性和力学性能等综合性能最好,因此在发动机热端部件获得广泛应用。但为了能够满足设备关键部件更加稳定、长寿命运行,目前的设备使用单位提出在燃气轮机热端叶片上利用先进的TBC涂层替代现有的铂铝涂层,以进一步提高该部件的使用寿命,同时实现成本的降低。依据叶片失效形式提出的TBC涂层的结构和性能要求,包括涂层厚度、外观、孔隙率、微观形貌、结合强度、弯曲试验等要求,如表1所示。

文章参考燃气轮机热障涂层加工标准进行了涂层的材料选型和结构设计,采用两层的涂层结构,制备了满足性能要求的热障涂层,并对涂层进行了初步的涂层性能检测。

1试验方案

1.1涂层结构设计及选材

TBC涂层为航空发动机热端叶片常用的涂层。涂层采用梯度结构设计,涂层过渡层一般采用MCrAlY合金材料,其具有良好的高温(>1000℃)热稳定性和抗氧化性能,热膨胀系数介于基材与陶瓷面层之间。通过等离子喷涂可获得粗糙的涂层表面,提高与陶瓷层的结合力,降低面层与基材的不匹配,提高TBC涂层寿命。结合行业提出对TBC涂层结构和性能要求,并综合考虑过渡层涂层应用的成熟度,选择美科公司产品Amdry962作为过渡层材料。

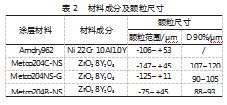

目前燃气轮机热端部件表面大多采用8YSZ陶瓷材料作为TBC涂层的隔热面层,参考国内外燃汽轮机燃烧室部件TBC材料设计,拟选择美科公司三种不同粒度区间的材料产品Metco204C-NS、Metco204NS-G、Metco204B-NS(材料性能见表2),并进行喷涂试验进行对比,评价涂层宏观力学性能及显微组织,并结合涂层要求,择优选择面层材料。

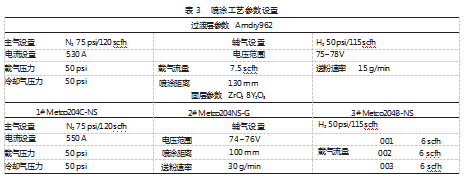

本次喷涂材料选材试验中,喷涂装备使用Metco 9MC大气等离子喷涂设备,过渡层采用Amdry962,面层分别采用Metco204C-NS、Metco204NS-G、Metco204B-NS,过渡层和面层的喷涂工艺参数如表3所示。

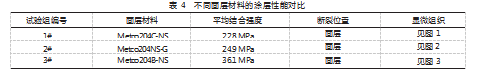

按照表3的工艺参数制备了3种面层的3组试片样品,进行了涂层基础性能的对比分析,结果见表4。

采用SteREOS Discovery V20体式金相显微镜,在1000倍下观察,上述三组涂层截面的微观形貌,其结果如图1、图2和图3所示。可以看出,三组涂层中过渡层微观形貌大致相同,Amdry962过渡层,其过渡层孔隙率<3%,无裂纹、分层,界面污染<10%。等离子喷涂过程有部分材料氧化,在过渡层涂层中形成条状和少量团状氧化物,同时含有少量未熔颗粒,过渡层表面呈不规则波浪形轮廓,表明过渡层与面层结合状态良好。

而对于面层而言,三组略有差异。第一组Metco204 C-NS,观察发现,其有平行于基体表面的横向微裂纹、无贯穿至过渡层的纵向裂纹,面层组织中含有一定量的孔隙,分布有细微裂纹。涂层结构完好,如图1所示。涂层结构分析,因Metco204C-NS自身颗粒直径较大,获得的涂层孔隙直径较大,因此其面层孔隙率较高约为25%,反而不利于涂层结合强度的提高,涂层结合强度较低。

第二组和第三组,如图2和图3所示。Metco204NS-G和Metco204B-NS,经检测发现,二者涂层面层结构中有平行于基体表面的横向微裂纹、无贯穿至过渡层的纵向裂纹,面层组织中含有一定量的孔隙,分布有细微裂纹。涂层结构完好。同时,两种材料D90颗粒直径范围,第二组在90~105μm,第三组在88~93μm,其直径范围比较接近,同时实测的涂层孔隙率比较接近,第二组为15%,第三组为12%。但仔细对比发现,采用Metco204B-NS制备的涂层最大孔隙直径小,孔隙结构分布均匀,涂层结合强度更高,这与该粉末粒度范围更窄、粉末尺寸更均匀有关。实测第三组的平均结合强度为36.1MPa,优于第二组的24.9MPa。

因此,结合初步试验结果,选择Metco204B-NS材料作为TBC面层材料作为后续工艺优化试验的基础。

2结论

综上所述,文章依据型号为GE-LM2500+SAC,RB 211-24G的航改机热端部件中叶片大修需求设计了TBC涂层替代原有的铂铝涂层。文章对制备TBC涂层的材料进行了优选,选出了较优的过渡层和面层材料,提及的涂层材料选型方法可以用于不同TBC涂层开发的场景。

参考文献:

[1]Xu H B,Guo H B.Thermal barrier coatings[M].Cambridge,UK:Woodhead Publishing Limited,2011:1 328.

[2]张志强,宋文兴,陆海鹰.热障涂层在航空发动机涡轮叶片上的应用研究[J].航空发动机,2011,37(2):38-42.

[3]程玉贤,王璐,袁福河.航空发动机涡轮叶片热障涂层应用的关键技术和问题[J].航空制造技术,2017(15):28-34.

[4]徐庆泽,梁春华,孙广华,等.国外航空涡扇发动机涡轮叶片热障涂层技术发展[J].航空发动机,2008(3):52-56.

[5]张玉娟,张玉驰,孙晓峰,等.热障涂层的发展现状[J].材料保护,2004,37(6):26-29

[6]万桥.热障涂层性能表征方法现状与探索[C].//第五届中西部地区理化检验学术年会暨实验室主任经验交流会论文集.2014:385-387.

[7]李美姮,管恒荣.热障涂层的性能评价[J].中国腐蚀与防护学报,2007(5):309-314.

[8]王德朋,李庆会,王旭东.基体预热温度对ZrO2涂层结合强度的影响[J].宇航材料工艺,2010,40(3):70-72.

[9]徐惠彬,宫声凯,刘福顺.航空发动机热障涂层材料体系的研究[J].航空学报,2000(1):8-13.

[10]周洪,李飞,何博,等.热障涂层材料研究进展[J].材料导报,2006,20(10):40-43.

[11]孙福波,涂泉.氧化锆热障涂层在航空发动机上的应用和发展[J].航空发动机,2010,36(6):54-57.