炭黑烟气脱硫脱硝技术研究及应用论文

2024-10-30 14:57:50 来源: 作者:liziwei

摘要:《临汾市2019年钢铁、焦化行业深度减排工作方案》要求炭黑烟气实现超低排放准,排放烟气在基准氧体积分数按3.5%(干基)折算时的排放指标:NO x排放质量浓度≤50mg/m3,SO2排放质量浓度≤35mg/m3,烟尘排放质量浓度≤10 mg/m3,为此必须进行炭黑烟气脱硫脱硝除尘深度治理,实现超低排放,以满足目前环保的要求。通过对项目改造方案比选,最终确定采用SCR脱硝+SDS干法脱硫+布袋除尘器的工艺路线。改造实施后,对项目试运行中出现的问题进行了优化改造,使脱硫脱硝装置达到了预期效果。

摘要:《临汾市2019年钢铁、焦化行业深度减排工作方案》要求炭黑烟气实现超低排放准,排放烟气在基准氧体积分数按3.5%(干基)折算时的排放指标:NO x排放质量浓度≤50mg/m3,SO2排放质量浓度≤35mg/m3,烟尘排放质量浓度≤10 mg/m3,为此必须进行炭黑烟气脱硫脱硝除尘深度治理,实现超低排放,以满足目前环保的要求。通过对项目改造方案比选,最终确定采用SCR脱硝+SDS干法脱硫+布袋除尘器的工艺路线。改造实施后,对项目试运行中出现的问题进行了优化改造,使脱硫脱硝装置达到了预期效果。

关键词:深度减排;脱硫脱硝;超低排放

1现状

公司共有3套炭黑生产装置,其中1套为2万t/a软质炭黑生产线,2套为3万t/a年硬质炭黑生产线,并配套一台45 t/h尾气锅炉,其中两部分燃烧尾气需进行脱硫脱硝,分别是尾气锅炉燃烧后的燃烧气13万m3/h与尾气燃烧炉与排袋集中混合废气12万m3/h,尾气总气量约25万m3/h。《临汾市2019年钢铁、焦化行业深度减排工作方案》要求炭黑烟气实现超低排放,排放烟气在基准氧体积分数按3.5%(干基)折算时的排放指标:NOx排放质量浓度≤50 mg/m3,SO2排放质量浓度≤35 mg/m3,烟尘排放质量浓度≤10 mg/m3,为此必须进行炭黑烟气脱硫脱硝除尘深度治理,实现超低排放,以满足环保要求。

2方案比选

2.1原则

1)根据锅炉使用年限、结构、燃料、污染物排放总量、脱硝效率要求、还原剂类型等条件,结合总图布置、废气排放等因素,经综合技术经济比较后选择确定;

2)脱硝系统能够适应锅炉负荷和燃料成分变化,并且不影响锅炉的效率;

3)最大限度减小脱硝后产物对周围环境的影响,减少对后续工序设备的堵塞和腐蚀。

2.2炭黑烟气脱硫工艺方案选择

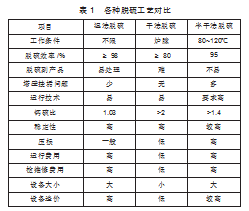

目前成熟的烟气脱硫工艺主要有湿法脱硫、干法脱硫和半干法脱硫工艺,各种脱硫工艺对比如表1。

根据炭黑行业烟气水份大的特性,炭黑生产烟气脱硫工艺以湿法脱硫为主,常用的有湿式氨法脱硫、湿式钙法脱硫等,其主要原理是湿法烟气脱硫技术是使用液体碱性吸收剂洗涤烟气以除去SO2。该技术的主要特点是脱硫过程在溶液中进行,反应速度快,脱硫效率高,技术比较成熟,生产运行安全可靠。

炭黑尾气锅炉烟气设计含硫量高达1 700 mg/m3,要保证烟气中ρ(SO2)≤35 mg/m3的排放质量浓度,设计脱硫效率需98%以上,由于湿式-石灰钙法脱硫具有脱硫效率高,能保证98%以上的脱硫效率,且脱硫剂资源丰富,价格便宜,另外,该工艺应用较为广泛、技术成熟、运行可靠性好,对各种负荷变化的适应性强,且在烟气脱硫的同时能够除去烟气中部分粉尘,因此本项目炭黑烟气脱硫工艺选择湿式钙法脱硫。

2.3炭黑烟气脱硝工艺方案选择

目前烟气脱硝工艺主要有臭氧法脱硝法、低氮燃烧法、选择性非催化还原法(SNCR)、选择性催化还原法(SCR)等工艺。

臭氧法脱硝法以臭氧为氧化剂将烟气中不易溶于水的NO氧化成NO2或更高价的氮氧化物,然后以相应的吸收液(水、碱溶液、酸溶液或金属络合物溶液等)对烟气进行喷淋洗涤,使气相中的氮氧化物转移到液相中,实现烟气的脱硝处理,由于该工艺产生废水,且能耗高,NO转化率不高,NO转化率不到70%,因而不选用该工艺。

低氮燃烧法是采用改变燃烧条件的方法降低烟气中NOx排放量的技术,主要包括低氮燃烧器、烟气再循环等技术,具有投资费用低、运行简单、维护方便等特点,本改造项目烟气中NOx质量浓度高达950 mg/m3,采用该技术无法满足本项目NOx排放要求,但该技术通常与其他脱硝工艺结合使用,作为其他脱硝工艺的预处理工艺。

SNCR脱硝法是指在特定的温度窗口(850~1 150℃),不使用催化剂的条件下,利用还原剂有选择地与烟气中氮氧化物发生化学反应,生成氮气、水和二氧化碳的工艺,其脱硝效率不高,在40%~70%之间,且要求喷入的还原剂溶液氨水或尿素的反应温度保持在850~1 150℃之间,由于该工艺脱硝效率不高且反应温度要求较高,因此本项目不选用SNCR脱硝法。

SCR脱硝法是指在烟气温度为180~420℃之间并有催化剂的作用下,利用氨作为还原剂有选择性地与烟气中的氮氧化物发生化学反应,生成氮气和水的工艺,其催化剂的反应温度一般在180~420℃,属于中低温脱硝工艺,脱硝效率较高,可达80%以上,且装置运行成熟、稳定、氨逃逸浓度低、能够适应负荷多变的工况等特点,在焦化、火电等各行业使用效果良好。

结合45 t/h炭黑尾气锅炉结构和烟气温度,在低氮燃烧改造基础上,采用SCR中温脱硝工艺。具体工艺为在锅炉水平烟道立式过热器后,在烟气温度~350℃处留出脱硝反应器进出口烟道位置,并在此处配置外置式SCR反应器,使烟气NOx质量浓度达到≤50 mg/m3。

2.4主要工艺流程

结合炭黑生产尾气的特性及目前烟气环保综合治理技术的成熟度、运行经济性等因素综合权衡,本项目选用“低氮燃烧改造+中温SCR脱硝+烟气余热回收+湿式钙法脱硫+烟气冷凝+湿式电除尘器+塔顶烟囱排放”的改造方案。

炭黑干燥尾气部分:炭黑干燥炉尾气从经过低氮燃烧改造后的热风炉排出时,生成的NOx已大幅度降低。炭黑干燥装置的高温外排废气,烟气先进入烟气换热器,把高温侧烟气温度从最高600℃降低至430℃。换热降温后的废气与从炭黑排袋除尘器后抽取部分200℃的排袋尾气均匀混合降温至400℃,进入SCR脱硝反器进行烟气脱硝,从SCR脱硝反器出来的390℃净烟气(SCR脱硝装置内烟气温降在10℃以内),在烟气换热器低温侧升温。

干燥滚筒内部产生的水蒸气与烟气混合气部分进入脱硝装置。从脱硝反器出来的烟气中抽取一部分烟气混入排袋尾气用于升温,保证不影响炭黑生产主体流程。

45 t/h炭黑尾气锅炉部分:根据45 t/h炭黑尾气锅炉结构,在低氮燃烧改造基础上,在锅炉水平烟道立式过热器后,在烟气温度350℃处留出脱硝反器进出口烟道位置,并在此处配置外置式SCR反器。对炭黑尾气锅炉烟气,采用中温催化剂进行SCR脱硝。

3套尾气SCR脱硝装置出来的脱硝后烟气,在烟气换热器低温侧升温至520℃;在汇总烟道,与45 t/h炭黑尾气锅炉引风机出来的烟气,在烟道均匀混合,进入余热锅炉降温回收烟气中能量,烟气侧温度由混合后烟气温度降到170℃。

余热锅炉出来的烟气与排袋尾气汇总引风机出口的排袋尾气均匀混合,进入湿式钙法脱硫塔与喷淋层喷出的吸收剂接触,脱去烟气大部分SO2和粉尘。

脱硫后烟气与吸收喷淋层上部的烟气冷却喷淋层喷出的冷却水接触。饱和湿烟气经该区间,烟气温度降低,含湿量也大幅降低。降温后烟气进入塔顶湿式电除尘器深度净化,最终从塔顶烟囱达标排放。

3项目实施及优化

炭黑烟气脱硫脱硝装置超低改造项目于2021年8月全面开工建设,2022年3月建成开始试运行。项目实施过程中采取了以下优化措施:

1)脱硫系统逆流喷淋冷却,采用4层喷淋布置,能确保反应效率达98%以上。

2)增加了干燥机的脱硫脱硝系统,优化了排气袋滤器调温系统,确保炭黑厂所有的废气全部收集处理。

3)增加水汽换热系统,确保进入脱硫塔的烟气温度≤170℃,有效保证脱硫系统的正常运行。

4)增加瓦脊除雾系统,保证湿式静电除尘系统的工作温度≤90℃。

5)对脱硫系统中易腐蚀与耐磨部位材质全部进行标准提升,降低了运行过程中的跑、冒、滴、漏。

4运行效果

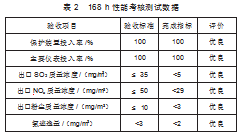

该项目于2022年3月份试运行,稳定运行后完成了168 h性能考核测试,实现了炭黑生产系统烟气稳定达超低排放标准,NOx排放质量浓度≤50 mg/m3,SO2排放质量浓度≤35 mg/m3,烟尘排放质量浓度≤10 mg/m3。168 h性能考核测试数据见表2。

当3条炭黑装置满负荷运行时,烟气中SO2年减排量约2 090 t、NOx年减排量约2 786 t,粉尘减排量约45 t。

5遗留问题

石灰石-石膏湿法脱硫技术简单成熟,但其脱硫过程为放热反应,浆液中的部分液态水受热蒸发为水蒸汽,导致烟气湿度接近饱和甚至过饱和,湿烟气通过烟囱排放到大气环境后,由于环境温度较低,湿烟气中的水蒸汽迅速凝结成小液滴,在光折射、散射作用下,烟囱出口的烟羽呈白色,形成白色烟羽。随着国家环保标准的不断提高,后续可能会要求企业通过调节烟气出口温度或湿度来消除白色烟羽。

6结语

该项目通过在炭黑烟气系统增设“低氮燃烧改造+中温SCR脱硝+烟气余热回收+湿式钙法脱硫+烟气冷凝+湿式电除尘器+塔顶烟囱排放”等措施,达到预期超低排放改造效果。结合国家对环境保护力度的不断加强,生产企业排放标准愈发严格,炭黑烟气脱硫脱硝实施势在必行,且改造潜力巨大,本工艺可推广应用于同类烟气超低排放治理。

参考文献:

[1]亢辰辰.锅炉烟气脱硫脱硝超低排放改造项目技术方案选择及应用[J].山西化工,2023(1).

[2]临汾市2019年钢铁、焦化行业深度减排工作方案[A].(临气指办发〔2019〕35号.