石油催化裂化分馏系统的自控化设计及仪表选型分析论文

2024-10-30 13:57:40 来源: 作者:liziwei

摘要:按照“化工装置自控工程设计规定”,根据工艺提出的检测及控制要求,对催化裂化分馏装置的分馏塔、反应-再生系统、回炼油罐、汽提塔的液位、温度、压力等进行控制和检测,并对流程做了简单的介绍。根据催化裂化分馏装置的特点选择了合适的仪表和DCS系统。

摘要:按照“化工装置自控工程设计规定”,根据工艺提出的检测及控制要求,对催化裂化分馏装置的分馏塔、反应-再生系统、回炼油罐、汽提塔的液位、温度、压力等进行控制和检测,并对流程做了简单的介绍。根据催化裂化分馏装置的特点选择了合适的仪表和DCS系统。

关键词:石油化工;催化裂化;反应-再生系统;分馏系统;自控设计;仪表选型;DCS系统

石油通过分馏的方法获得汽油、煤油和柴油等轻质液体燃料,但产量不高,1 kg的原油经过分馏只能得到约250 g轻质液体燃料,仅占石油总质量的25%左右。其中汽油大约只有100 g,但却能得到大量的重油。这种状况显然远远不能满足人们对汽油的需求。石油化工的催化裂化应运而生,具有促进提高轻质油产量的重要意义。

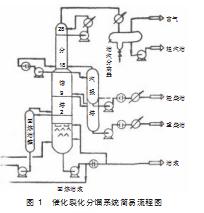

1催化裂化装置分馏系统流程简介

1.1分馏塔部分控制方案

催化裂化分馏系统由分馏塔、汽提塔、回炼油罐、原料油缓冲罐以及油气分离器组成,流程如图1所示。从流程图中可以看到原料管,控制要求为使进料量无太大波动,所以采用简单控制回路,简单控制回路结构简单、易于实现,出错率低,而且此处无特殊控制要求,所以此控制方法可行。根据管201的流量来控制阀门的开度。由于考虑进料对整个分馏装置的影响很大,在故障状态下考虑到整个装置的安全,阀门采用气关,这样可以保证故障状态下管201始终有进料。从而保证整个装置的正常运行。也可采用串级控制,以原料缓冲罐液位和管201的流量构成。但考虑到此液位的控制如果用其出料管的流量来控制其效果更好,所以选用此方案。

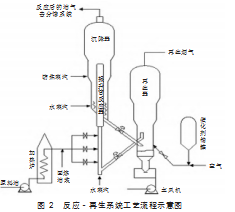

1.2反应-再生系统控制方案

如图2所示,催化裂化装置一般由三部分组成:反应-再生系统、分馏系统和吸收-稳定系统。从罐区来的80℃馏分油进入装置内的蜡油原料灌,然后由蜡油原料泵抽出后,先与顶循环油进行换热,再与轻柴油进行换热,最后与油浆换热到250℃左右后,送到提升管反应器下部原料油雾化喷嘴,回炼油从催化分馏塔第二层塔盘自流进回炼油灌,经回炼油泵从灌底抽出,送到反101的下部进料喷嘴。

以上三部分进料混合后分两路进入提升管反应器的原料油雾化喷嘴,在此与约680℃的高温催化剂接触并迅速升温,汽化,并发生裂化反应。反应中生成的焦炭覆盖在催化剂表面,使其逐渐丧失活性,来自分馏部分的粗气油经上部中止剂雾化喷嘴进入提升管反应器上部,在此与催化剂接触并迅速升温。汽化,并发生改质反应。约500℃的反应油气在提升管出口经粗旋风分离器分出其中大部分催化剂,再进入单级旋风分离器进一步除去携带的催化剂细粉,最后离开沉降器,经油气大管线进入分馏塔。

经过旋风分离器分离下来的催化剂表面已被反应生成的焦炭所覆盖,失去了活性的催化剂还携带了一部分油气,这些待生催化剂靠重力向下流入沉降器下部的汽提段。在气体段内与来自下部的汽提蒸汽逆流接触,绝大部分的油气被水蒸气置换,然后经过待生立管下流,经过待生塞阀节流,再经待生套管,在待生套筒流化风的提升下,进入再生器密相床床层上部,然后从顶部落下,与烧焦主风逆流接触进行炼焦再生,过剩氧体积分数为3%~5%,在此条件下进行高温完全再生,使再生催化剂含碳质量分数降到0.1%以下,多余热量由外取热器取走,完成催化剂再生过程,使催化剂恢复反应特性。此再生催化剂经再生斜管引出,然后经再生单动滑阀引入提升管反应器。

由一、二级组成的PV型旋风分离器进一步回收被再生烟气所夹带的催化剂,回收下来的催化剂经一、二级进料腿下流至再生器密相床。烧焦过程中产生的高温烟气经过再生器内两级旋风分离器,除掉携带的催化剂后离开再生器顶部,经双动滑阀和孔板降压器去余热锅炉回收其中的能量,再生器顶部的压力由设在再生气顶部的出口的双动滑阀控制,正常操作时,再生器顶部的压力在0.25~0.27 MPa(绝),发生蒸汽后的再生烟气由温度约650℃降至200℃后,经烟窗排放至大气。

催化剂再生过程的主风由主风机将空气压缩后,温度在160℃左右经过主风分布管进入密相床层。

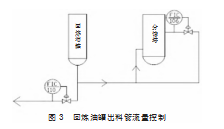

1.3其余部分控制方案

回炼油罐出料管分成两路,如图3所示,一路直接进入分馏塔的下部,另一路经过一个换热器然后进入上层塔板,此管路为分馏塔的进料管,所以工艺要求其进料稳定,波动不能太大。用一个简单控制回路足够满足工艺要求,由其管路上的流量计和调节阀构成。从安全角度考虑,要保证管的流量,事故状态希望回炼油尽量都回提升管,所以调节阀选气开阀。

汽提塔分为上下两部分既两个油罐,上部油罐液位控制要求其稳定可以有较小范围的波动,出口为原料出装置所以出口流量不要求控制。不需要复杂控制系统,所以采用简单控制回路,由上部油罐的一个液位指示计和其出料管的调节阀组成,因为出料管直接进入成品油罐区,所以考虑产品质量和塔的液位,调节阀采用气开。

汽提塔下部油罐的出料管的控制要求为使出料管流量稳定,不需要其他控制,所以采用一个简单控制回路,由出料管的流量计和调节阀组成一个负反馈控制回路就可以达到控制要求。考虑到是出料管直接进入罐区,故障状态下不能使塔的液位太低以及油品的质量问题所以采用气开阀。

分馏塔中部原料的出料管控制要求:控制出料管流量稳定。因为这个出料管为VRDS的进料管,与其他工艺流程没有关系,所以在泵后采用一个简单控制回路来控制其流量稳定就可以,由出料管的流量计和调节阀组成,使该管的流量波动不大。由于这条管路既是出料管又是下一个设备的进料管,从安全方面考虑,故障状态下进料管不能为空否则后续设备无法正常运行,所以调节阀采用气关。

2催化裂化分馏装置仪表选型

2.1温度仪表的选型

由于温度不能直接测量,只能借助于冷热不同的物体之间的热交换,以及物体的某些物理性质随冷热不同而变化的特性,来进行间接测量。所以根据测温的方式分为接触式测温与非接触式测温两大类。

1)接触式测温。任意两个冷热不同的物体相接触时,必然要发生热交换现象,热量将由受热程度高的物体传到受热程度底的物体,直到两物体的冷热程度完全一致,既达到热平衡状态为止。接触法测温就是这个原理,选择某一个物体同被测量物体相接触,并进行热交换。当两者达到热平衡状态时,选择物体和被测物体温度相等,于是,可以通过测量选择物体的某一物理量,得到被测物体的温度数值。当然,为了得到温度的准确测量,要求用于测温物体的物理性质必须是连续、单值的随着温度变化,并且要复现性好。接触式测温测量精度高,应用广泛,简单、可靠,但由于测量元件与被测介质需要惊醒充分的热交换,需要一定的时间才能达到热平衡,会存在一定的测量滞后。

2)非接触式测温。非接触式测温目前工业上还是以辐射式为主,他的特点是测温元件的任何部分均不与被测物体相接触,而是通过被测物体与感温元件之间的热辐射作用实现测温,因而不会破坏被测对象的温度场,不仅可以测量可以移动或转动的物体的测量,而且可以通过扫描的方法测量到物体表面的温度场。所以其特点是反映速度快,测温范围广,原理上不受温度上限的限制。

本设计中都采用接触式温度测量因为:对温度的精度很反映时间要求不是很严格;测温的范围为0~380℃左右。

1)就地显示温度仪表都选用的是双金属温度计。其测量原理是利用两种膨胀系数不同的金属元件来测量温度,将两种金属片的一端固定,如果温度升高,双金属片受热后由于两种金属片的膨胀系数不同而长生弯曲变形,弯曲程度与温度高低成正比。

选用理由:仪表型号为WSS-401,这种双金属温度计是一种测量中、低温的现场检测仪表,可用来直接测量各种生产过程中的-80~+500℃范围内气体,液体和蒸汽的温度,该温度计从设计原理及结构上具有防水,防腐蚀,耐震动,直观易读数,无汞害,坚固耐用,抽芯式温度计可不停机段时间维护和更换机芯等特点。可取代其它类型的测温仪表,适应于各种现场安装要求。压力式温度计也可以满足分馏系统的要求其各项指标都非常适合,但是与双金属温度计相比其温包安装位置带来的误差较大,易出现附加误差且其维护量比双金属温度计大,所以不宜在这里使用。

2)催化裂化分馏系统中远传的温度检测都是采用分度值为Pt100的铂热电阻温度计。铂热电阻由纯铂丝绕制而成,其使用温度范围为-200~850℃。铂电阻的特点是精度高、性能可靠、抗氧化性好、物理化学性能稳定。另外它易提纯,复制性好,有良好的工艺性,可以制成极细的铂丝,于其他热电阻材料相比,热电率较高。因此,它是一种较为理想的热电阻材料。除作为一般工业测温元件外,还可作为标准器件。

选用理由:首先分馏系统温度不高,用热电阻温度计测量较精确。其次,热电阻不需要冷端补偿。因为这些需要远传的温度非常重要,一定要保证这些参数的正确传送和其精确度。所以选用型号为WZP2-440-F型热电阻温度计,W为温度仪表,Z为热电阻,P为铂热电阻,2表示双支,440代表固定法兰式、防爆接线盒及护管直径。F代表防腐蚀型。因为温度参数非常重要所以选用了这个型号的双支温度计。一支用于就地显示一支用于控制,并可比对两个温度是否一致,由此来确认测得的温度是否准确。

2.2液位、界位仪表的选型

液位测量的目的在于正确的测值容器物质的容量,它不仅是物料消耗量或产量剂量的参数,也是保证连续生产和设备安全的重要参数。特别是对石油,化工生产过程中生产规模大,反应速度快,会遇到高温,高压,易燃易爆,强腐蚀性或黏度较大的介质。此时,对于液位的自动监测和控制更是至关重要。在本次设计中液位仪表选型分为两种:

1)就地指示型选用了玻璃管板液位计。选用理由:由于玻璃板液位计适应于介质温度与压力不高的场合。在此之外,还可以直接用来指示各种容器内介质的液位高度,具有不堵塞,不渗漏,安装维护方便等优点。与其他就地显示液位计如浮球液位计相比玻璃板液位计以其简单、直观、安装和维护方便等优点,成为就地显示液位仪表的首选。

2)远传的液位测量仪表选用的是电动浮筒式液位计。有5处液位都需要控制,其数据对整个装置的影响很大所以都需要远传,其中油气分离器中有一处界位控制,其余为液位控制。

选用理由:这里选用电动浮筒液位计UTD-C-B,因为介质粘度小较为清洁,且测量范围大,选用此种仪表比较合适。另外,浮筒式液位计在现场校验时采用以水代校的方法,比其它类型的仪表方便,而且电动浮筒液位计有极高的精确度和稳定性具有现场总线协议,4~20 mA模拟量输出,很适合远传,仪表持久耐用等。初期选用了浮子刚带式液位计但与浮筒式液位计相比其可动部件太多,测量精度与浮筒式液位计相仿,维护量也较大所以最后决定液位远传仪表选用电动浮筒式液位计。

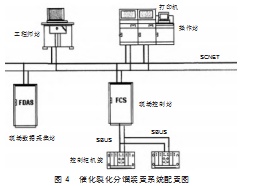

3催化裂化分馏系统DCS系统配置

本设计采用SUPON JX-300X DCS。SUPCON JX-300XDCS由工程师站、操作站、控制站、过程控制网络等组成。该DCS系统配置为:工程师站1台、操作站2台、控制站1台、控制柜机笼3个。催化裂化分馏装置系统配置图,如图4所示:

操作站、工程师站与控制站之间的连接及各种实时信息、控制命令的传输由双高速冗余工业以太网完成。控制站各卡件之间进行信息交换由采用SBUS完成。为使信息传输安全、高速,采用双重化冗余设计。分配时,从安全性、合理性、经济性出发,输入卡件中控制回路卡件冗余,指示、记录回路卡件不冗余,输出卡件全部冗余。卡件分配的原则:模拟量输入点按信号类型排列,相同类的信号排列在一起。本系统不冗余的模拟量输入共13点,要求冗余的模拟量输入共20点,冗余的模拟量输出共13点。

4结论

根据工艺检测及控制要求,对催化裂化分馏装置的分馏塔、原料油缓冲罐和回炼油管的液位、温度、压力等进行控制和检测,并对流程做了简单的介绍。根据催化裂化分馏装置的特点选择了合适的仪表。

参考文献:

[1]刘安磊.催化裂化装置高温腐蚀监测管理系统开发[D].大连:大连理工大学,2021.

[2]赵君昌,刘光辉,梅胜.催化裂化装置主备风机自动切换程序的成功应用[J].通用机械,2020(Z2):34-37.

[3]王育梅.催化裂化多产异构烃的催化剂异构化性能研究[D].兰州:兰州理工大学,2020.

[4]何云林,吴盘亮,孟腊奇.催化裂化催化剂生产废水输送自动化设计与应用[J].工业催化,2019,27(10):58-60.

[5]何世华.催化裂化主风机组的控制与保护[J].化工自动化及仪表,2019,46(6):447-451.

[6]陶志成.催化裂化装置中主要复杂控制回路的设计与实现[J].仪器仪表与分析监测,2019(1):32-36.

[7]吴章柱,邹衡,王本铃,等.自动加料系统在350万吨/年催化裂化装置的应用[J].化工技术与开发,2012,41(10):52-54.

[8]李复山,徐世祥,张荣.延安炼油厂催化裂化自动加料器的改进[J].山东化工,2012,41(9):55-57.

[9]林巧.催化剂自动加料系统在催化裂化装置中的应用[J].科技风,2011(1):232-233.

[10]徐慧.催化裂化干气的烃类回收工艺及自动控制[J].石油化工自动化,2005(5):55-58.