基于机器视觉的异形零件尺寸精密测量方法*论文

2024-10-23 09:44:35 来源: 作者:liziwei

摘要:针对目前异形零件尺寸测量中存在的精度低、成本高、难以实现在线测量等问题,提出一种基于Halcon的异形零件尺寸精密测量方案,包括硬件和软件算法两部分。硬件部分主要对工业相机、工业镜头和光源进行选型,并设计了测量装置。软件算法部分,首先利用Halcon对相机进行标定获得其内外参数,然后通过灰度处理、阈值分割等算子得到零件区域,接着通过区域特征筛选、最小二乘算法拟合区域最大内接圆和最小外接圆、计算两线段距离、计算两直线夹角、计算区域个数等方法实现对异形零件的齿高、外槽宽度、外槽角度、圆孔角度、外槽深度、齿数等

摘要:针对目前异形零件尺寸测量中存在的精度低、成本高、难以实现在线测量等问题,提出一种基于Halcon的异形零件尺寸精密测量方案,包括硬件和软件算法两部分。硬件部分主要对工业相机、工业镜头和光源进行选型,并设计了测量装置。软件算法部分,首先利用Halcon对相机进行标定获得其内外参数,然后通过灰度处理、阈值分割等算子得到零件区域,接着通过区域特征筛选、最小二乘算法拟合区域最大内接圆和最小外接圆、计算两线段距离、计算两直线夹角、计算区域个数等方法实现对异形零件的齿高、外槽宽度、外槽角度、圆孔角度、外槽深度、齿数等参数的测量。最后,与高精度三坐标测量机的测量结果对比,结果表明采用本方法测量异形零件的齿高、外槽宽度和外槽深度的精度达到0.04 mm,测量外槽角度和圆孔角度的精度达到0.03°。

关键词:机器视觉;视觉测量;异形零件;Halcon

0引言

随着我国制造业的快速发展,传统的基于人工测量异形零件尺寸的方法存在读数误差大、效率低等问题;而采用轮廓仪、激光测量仪、三坐标测量机等测量工具,虽然精度高,但操作复杂,仪器设备成本高且难以实现在线测量。近年来,机器视觉技术发展迅速,被广泛应用于各个领域,实现测量、定位引导、缺陷检测、分类识别等功能。将机器视觉技术应用于尺寸测量已有很多案例,国内外学者也对此进行了实验研究,并取得了一定的成果。马平等通过对大尺度工件进行分区编号,控制直线精密定位平台对相应区域进行图像采集,通过获取先后两个不同区域图像角点坐标的偏差,结合定位平台位移信息,实现对大尺度工件的全尺寸视觉测量。实验结果表明该方法在200 mm测量范围内精度达到0.05 mm。邢雪亮等使用OpenCV作为开发平台,采用阈值分割算法与分水岭算法进行图像分割,通过平滑处理、形态学、边缘检测算法、轮廓提取算法对铆钉进行自动识别与检测,精度达到0.005 mm。任永强等针对柴油机缸套尺寸高精度测量需求,提出了一种基于RANSAC(随机抽样一致性)拟合缸套亚像素轮廓的内外径尺寸测量方法。针对黑晶面板几何参数人工测量效率低、测量误差大等问题,李民等提出了一种基于霍夫直线检测及参数校准的测量方法。实验表明,在400 mm×600 mm范围内,黑晶面板边长测量精度可达到0.1 mm,两对角线之差精度可达0.3 mm。谢红等针对一般圆拟合算法的不足,基于距离空间聚类的划分区域算法,对区域采用最小二乘拟合圆实现对圆形零件的测量。高茂源等针对机械零件尺寸测量问题,提出利用Halcon提取零件图像边缘轮廓,通过直线拟合算子得到边线尺寸,再通过最小二乘拟合算法拟合圆得到内孔尺寸。该方案能实现高效率、高精度非接触式实时测量,满足工业生产要求。

本文针对异形零件的尺寸测量问题,提出一种基于Halcon的异形零件尺寸快速、精密测量方法。首先通过相机标定获得其内外参数,然后拍摄异形零件得到零件图像,用Halcon软件对图像进行处理。图像分割后,通过区域特征筛选、最小二乘算法拟合区域最大内接圆和最小外接圆、计算两线段距离、计算两直线夹角、计算区域个数等方法实现对异形零件的齿高、外槽宽度、外槽角度、圆孔角度、外槽深度、齿数等参数的测量。

1视觉测量系统设计

测量系统由硬件和软件两部分组成。硬件部分选用大恒图像500万像素的工业相机MER2-503-36U3C、Computar 12 mm焦距的工业镜头,光源采用白色环形光源进行高角度打光。测量装置如图1所示。软件部分采用Halcon进行图像处理;人机交互界面采用Qt设计,并调用Halcon的C++接口获取图像处理结果。

2尺寸测量

异形零件尺寸测量的基本流程为:首先利用Halcon软件对相机进行标定,获得相机内外参数。相机采集零件图像后,进行灰度处理,再进行阈值分割,然后通过区域特征筛选感兴趣区域,测量参数分为直径/半径、角度、长度、数量4个方面。在测量直径/半径方面,通过最小二乘算法拟合区域最大内接圆、最小外接圆的得到圆的半径和圆心。测量角度方面,把测量的点与圆心连接成线,再计算两条直线的夹角。测量长度方面,先拟合两边直线,再计算两条线段的距离。测量数量方面,通过计算两个区域的差值得到各个齿顶区域,再计算该区域的个数得到齿数。基于Halcon软件进行异形零件图像处理的流程如图2所示。

2.1灰度处理

相机采集零件图像后,由于图像对比度太弱,不利于后续做阈值分割。灰度变换可根据某种目标条件按一定的变换关系逐像素改变原图像中的灰度值。该变换可使零件图像动态范围增大,对比度得到扩展,特征明显。

假设原图像f(x,y)的灰度值范围为[a,b],经过如式(1)所示的线性灰度变换后,输出图像的灰度值范围为[c,d]。

g(x,y)=k[f(x,y)-a]+c(1)

式中 为变换函数的斜率

为变换函数的斜率

当k>1时,可使变换后的灰度值范围大于原图像的。尽管变换前后像素的数量不变,但不同像素间的灰度值差变大,因而能增强零件图像的对比度。在Halcon中,可使用算子scale_image对零件图像做线性灰度变换。

2.2阈值分割

在零件图像中,当零件区域与背景之间的灰度对比度比较强时,做图像分割的阈值T的选取较为容易。对于零件图像中的每个像素,若其灰度值大于T,则将其设置为目标零件区域(值为1);否则设置为背景(值为0),即:

实际上,可先计算零件图像的灰度直方图。假如其直方图表现出明显的双峰性质,比如左侧峰对应较暗的零件区域,右侧峰对应较亮的背景,双峰之间的波谷对应零件区域与背景之间的边界,则可选择双峰之间的谷底点对应的灰度值作为分割的阈值T。确定阈值T后,即可使用算子threshold对零件图像进行阈值分割。

如果零件图像的灰度直方图没有表现出明显的双峰性质,或者双峰之间的谷底点不好确定,则可通过迭代阈值算法来确定阈值T。具体流程如下:

(1)选择一个初始阈值T1。

(2)根据阈值T1将图像分割为G1和G2两部分。G1包含所有小于等于T1的像素,G2包含所有大于T1的像素。分别求出G1和G2的平均灰度值u1和u2。

(3)计算新的阈值T2=(u 1+u2)/2。

(4)如果|T2-T1|≤T0,T0为预先指定的很小的正数,比如3,即迭代过程中前后两次阈值很接近时,终止迭代;否则,用新的阈值T2重复步骤(2)~(4)。最后T2就是所求的阈值。

2.3区域特征筛选

阈值分割后,利用算子connection计算区域的连通性,得到分离的各个区域,此时可进一步根据面积区域特征和圆度区域特征利用算子select_shape筛选出目标零件区域。常用的区域特征包括区域的面积、区域的中心、区域的最小外接矩形(长、宽、左上角坐标和右下角坐标)、区域的角度、区域的凸性、区域的圆度、区域的矩形度、区域的紧密度、区域的轮廓长度等。其中,区域的面积就是区域内包含像素点的个数;而圆度D是区域的轮廓点到区域中心点距离的偏差,即:

D=1-s/d(3)

式中: p-piⅡ,为轮廓点到区域中心点的平均距离,p为区域中心点,pi为轮廓点,F为轮廓点的个数即轮廓的面积

p-piⅡ,为轮廓点到区域中心点的平均距离,p为区域中心点,pi为轮廓点,F为轮廓点的个数即轮廓的面积

2.4齿高测量

齿高测量主要是先利用区域特征算子select_shape筛选出齿根圆和齿顶圆区域,然后利用最大内接圆算子inner_circle、最小外接圆算子smallest_circle分别获得齿根圆和齿顶圆的半径,如图3所示,最后对这两圆的半径做差得到齿高。

2.5外槽宽度和外槽角度测量

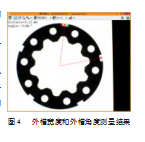

测量时,首先利用算子gen_rectangle2在图像中框出外槽的两边区域,然后利用算子gen_measure_rectangle2提取垂直于矩形框的两条直边,最后利用算子mea sure_pos计算两条线段的距离得到外槽的宽度。外槽角度测量则在另一个外槽中重复以上操作,然后把外槽中点与圆心连接成线,接着用算子angle_ll计算两条直线的夹角从而得到外槽角度。测量结果如图4所示。

2.6圆孔角度测量

在测量圆孔角度时,首先利用区域特征算子select_shape筛选出所有圆孔,然后通过最小二乘算法拟合圆孔区域,利用算子small‐est_circle获得圆孔的半径及圆心,接着利用算子count_obj和select_obj筛选出相邻的两个圆孔,最后把相邻两个圆孔的圆心与齿根圆的圆心连接成线,用算子angle_ll计算两条直线的夹角从而得到圆孔角度。测量结果如图5所示。

2.7外槽深度测量

在测量外槽深度时,首先通过利用算子fill_up把零件内部孔洞填满,然后通过最小二乘算法拟合零件区域,利用算子inner_circle获得最大内接圆半径和算子small‐est_circle获得最小外接圆半径,最后对这两圆的半径做差得到外槽深度,效果如图6所示。

2.8齿数测量

在测量齿数时,首先利用算子threshold做阈值分割得到齿顶圆区域,然后通过最小二乘算法拟合最大内接圆,利用算子inner_cir‐cle获得齿根圆区域,接着利用算子dilation_cir‐cle对齿根圆区域做膨胀处理,再利用算子differ‐ence计算齿顶圆区域与膨胀后的齿根圆区域的差值得到各个齿顶区域,如图7所示,最后利用算子court_obj计算齿顶区域的个数从而得到齿数。

3实验与结果分析

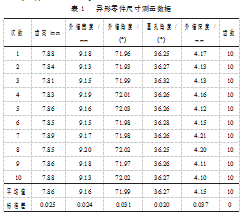

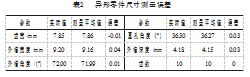

对异形零件进行10次尺寸测量,测量参数包括齿高、外槽宽度、外槽角度、圆孔角度、外槽深度、齿数,测量数据如表1所示。

利用三坐标测量机测量异形零件的实际尺寸,并与本测量结果进行对比,计算误差如表2所示。从表中可以看出,利用本方法测量异形零件的尺寸和实际值相差很小,齿高、外槽宽度和外槽深度的误差小于0.04 mm,外槽角度和圆孔角度的误差小于0.03°。

4结束语

本文针对当前异形零件尺寸测量问题,提出了一种基于Halcon的异形零件尺寸测量方案,包括硬件和软件算法两部分。硬件部分主要对工业相机、工业镜头和光源进行选型,并设计了测量装置。软件算法部分,首先通过相机标定获得其内外参数,拍摄异形零件图像后,用Hal‐con软件进行灰度处理、阈值分割。然后,通过区域特征筛选、最小二乘算法拟合区域最大内接圆和最小外接圆、计算两线段距离、计算两直线夹角、计算区域个数等方法实现对异形零件的齿高、外槽宽度、外槽角度、圆孔角度、外槽深度、齿数等参数的测量。实验结果表明,测量结果满足精度要求,该方案可实现快速、精确、实时的尺寸测量,可应用于实际生产中,提高异形零件的检测效率,对其他机械零件的尺寸测量也具有一定的指导意义。

参考文献:

[1]马平,欧建国,张智阳.基于定位平台的大尺寸工件视觉测量技术研究[J].机械设计与制造,2021(6):249-252.

[2]邢雪亮,甘文波,蒋朝根.基于机器视觉的航空铆钉尺寸检测技术[J].计量学报,2020,41(5):518-523.

[3]任永强,涂德江,韩暑.基于机器视觉的柴油机缸套尺寸测量[J].组合机床与自动化加工技术,2020(9):151-153.

[4]李民,周亚同,张忠伟,等.基于机器视觉的黑晶面板几何参数测量方法[J].仪表技术与传感器,2020(5):102-106.

[5]谢红,廖志杰,邢廷文.一种非接触式的圆孔形零件尺寸检测[J].电子设计工程,2016,24(19):155-158.

[6]高茂源,王好臣,丛志文,等.基于HALCON的机械零件尺寸快速精密测量[J].机电工程技术,2020,49(3):71-74.

[7]黄文文,彭小红,李丽圆,等.相机标定方法及进展研究综述[J].激光与光电子学进展,2023,60(16):9-19.

[8]王福斌,陈波,沈小伟.基于Halcon的单目相机标定案例实现[J].实验技术与管理,2021,38(10):87-93.

[9]彭妍,郭君斌,于传强,等.基于平面变换的高精度相机标定方法[J].北京航空航天大学学报,2022,48(7):1297-1303.

[10]马艳辉.基于机器视觉的工件尺寸检测系统研究[D].长春:长春工业大学,2016.

[11]王艳.机器视觉测量技术研究与应用[D].武汉:华中师范大学,2019.

[12]凡辉.基于机器视觉的齿轮参数测量方法的研究[D].上海:东华大学,2019.

[13]刘晨.基于机器视觉工件尺寸的高精度测量技术研究[D].长春:长春工业大学,2021.

[14]李洋洋.基于机器视觉的齿轮齿廓测量方法研究及实现[D].成都:电子科技大学,2020.

[15]杨文辉.基于机器视觉的零件几何量测量技术研究与系统开发[D].西安:西安理工大学,2021.

[16]邹哲暠,曾维友.基于机器视觉的卡尺工具法轴承精密测量[J].机床与液压,2023,51(2):53-58.

[17]杜丽峰,周正,王天琪.基于机器视觉的铝合金轮毂尺寸测量[J].机械设计,2022,39(S2):193-198.

[18]张炳星,高军伟,王建冲,等.基于机器视觉的圆形垫圈尺寸测量系统设计[J].工具技术,2023,57(7):141-145.

[19]石磊.基于机器视觉的螺钉外形尺寸测量系统[J].仪表技术与传感器,2023(7):71-74.

[20]李颖,段玉坤,秦浩然,等.基于机器视觉Halcon软件的齿轮参数检测系统[J].机电工程技术,2023,52(3):188-193.