基于智能手机的振动信号采集可行性分析研究论文

2023-02-21 10:01:25 来源: 作者:lvyifei

摘要:摘要:为了解决工业设备故障诊断仪器价格高昂 、携带不方便和诊断不及时的问题, 提出了使用智能手机采集振动信号的方法。 针对智能手机加速度传感器, 开发了基于 Android 系统的振动信号采集系统, 并成功在华为 SCL-TL00H 型手机上应用 。用 ZT-3 型 转子振动模拟试验台模拟转子正常情况 、质量不平衡 、转子不对中和动静碰磨等故障, 使用 KD1010L加速度传感器和 NI USB- 6001 数据采集卡等采集振动信号, 通过故障诊断专家系统对比分析智能手机和数据采集卡采集的振动信

摘要:为了解决工业设备故障诊断仪器价格高昂、携带不方便和诊断不及时的问题,提出了使用智能手机采集振动信号的方法。针对智能手机加速度传感器,开发了基于Android系统的振动信号采集系统,并成功在华为SCL-TL00H型手机上应用。用ZT-3型转子振动模拟试验台模拟转子正常情况、质量不平衡、转子不对中和动静碰磨等故障,使用KD1010L加速度传感器和NI USB-6001数据采集卡等采集振动信号,通过故障诊断专家系统对比分析智能手机和数据采集卡采集的振动信号。实验证明,智能手机因为采样频率和外界干扰等原因,不能采集转速过高下的振动信号,当转速较低时,振动信号可以识别转子不平衡、转子不对中等故障,动静碰磨在碰磨不剧烈时可以识别故障特征。提出一条新的故障诊断路径,并验证其可行性,在现实和科学上具有一定的意义。

关键词:智能手机;振动信号;信号分析;故障诊断;故障诊断专家系统

0引言

旋转机械的主要功能是由转子来实现的,任何机械设备在运作情况下都会产生振动。但转子在长时间的挤压、摩擦、冲击下会发热,导致金属软化,使设备可能会发生变形、磨损甚至损坏[1]。对振动信号进行分析,可以了解设备的故障信息。本文对振动故障诊断做了大量的研究,刘楼军和邵雨等[2]针对燃气轮机,设计了振动监测系统,可以监测燃气轮机转数的变化和一些突变信号;王二化和刘忠杰等[3]通过粒子群优化算法能够高效准确检测齿轮裂纹;夏军和陈虎等[4]针对水泵设计出自动采集、传输和监测承振动监测和故障诊断系统。但是工业机械设备故诊断仪器价格高昂、安装检测环境复杂,导致故障诊断仪器不能广泛运用。如今很多智能手机配有加速度传感器,如果能利用智能手机采集振动信号[6]并进行分析和故障诊断,可以降低故障诊断的成本,从一定程度上降低企业的损失,为故障诊断提供新的方法和理论,所以对智能手机采集的振动信号进行分析具有很重要科学意义。

本文用转子模拟试验台模拟振动信号,从智能手机和数据采集卡两方面采集振动信号,并通过故障诊断专家系统对比分析,验证智能手机采集的振动信号包含故障信息。

1硬件部分

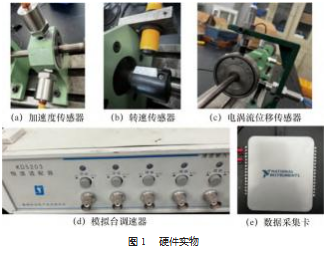

传感器采集设备组成主要有KD1010L加速度传感器(图1a)、PEM18-C302NA转速传感器(图1b)、DWQZ涡流位移传感器(图1c)、KD5203恒流适配器(图1d)、模拟台调速器、NI USB-6001数据采集卡(图1e)、计算机、ZT-3型转子振动模拟试验台。将加速度传感器安装在转子振动试验台合适的位置,利用转速传感器和模拟台调速器调整转速,用加速度传感器采集设备在工作时的信号,通过数据采集卡将加速度传感器的信号传输到计算机中。硬件实物如图1所示。

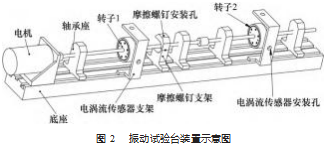

本文的实验对象是南京东大测振仪器厂生产的ZT-3型转子振动模拟试验台。该试验台主要组成有电机、底座、转子、轴承座等,转子上具有平衡孔。通过转子平衡孔加配螺栓和螺栓旋入长度,可以模拟质量不平衡故障和不同程度质量不平衡;也可以用摩擦螺钉模拟动静碰磨故障;联轴器可以模拟转子不对中故障。转子振动模拟试验台示意图如图2所示。

2软件部分

2.1数据采集模块

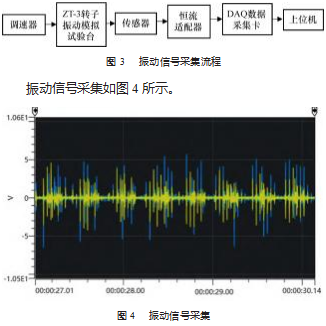

系统的数据采集模块采用LabView中的DAQmax模块。DAQ助手通过简单的窗口就能实现数据的采集功能,提高使用者的效率,简化编程[7]。实验采集振动信号流程为用转速传感器和调速器调整转子转速,用恒流适配器为传感器提供稳定电流,使用加速度传感器和电涡流位移传感器采集转子振动加速度信号和转子轴向位移信号,通过NI DAQmax数据采集卡将数据显示并存储在上位机软件中。振动信号采集流程如图3所示。

2.2智能手机振动采集系统

智能手机选择华为SCL-TL00H作为信号采集设备。华为SCL-TL00H价格适中,手机刷新频率和加速度传感器的带宽相适应,从价格和性能方面较为符合实验要求。该手机实现振动信号采集、振动图像显示和振动信号存储。

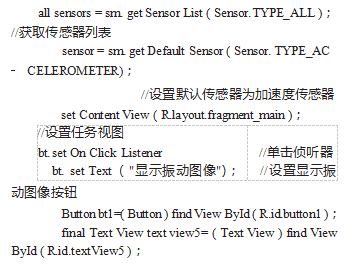

振动信号采集程序实现的关键在于调用LIS3DHTR三轴加速度传感器。获取传感器后,初始化加速度传感器并给它赋值,通过添加按钮响应事件来添加调整传感器的灵敏度和图像显示按键。部分开发代码如下所示:

3故障诊断专家系统

信号分析处理采用故障诊断专家系统,该系统可以对信号进行时域分析、频域分析、时频分析和小波分解等。硬件与故障诊断专家系统之间的信号传输通过NI-DAQ实现,将采集的信号存储在SQL Sever数据库中,通过LabSQL工具包实现SQL Sever和故障诊断专家系统的连接[8],实现数据的存储、修改及调用功能。

由于采集到的信号往往是杂乱的,可能伴随噪声等信号,导致故障特征不明显、不直观,难以辨别判断,所以需要对信号进行分析,提取故障特征。分析系统需要从多方面分析并得出振动信号的特征参量并显示出来,故障特征提取主要分为时域分析和频域分析两大类。在故障诊断专家系统中,信号的分析主要是时域和频域分析。

3.1时域分析

传感器采集到的振动信号是一组浮点数,它的幅值随时间变化,并且数据反映了幅值随时间的变化过程。时域分析主要在指示器中显示信号时域特征或时域指标,信号的时域指标有最大峰值、平均值、有效值和标准差等。

(1)信号在指定时间T内的最大值叫峰值,时间间隔T内的平均值用μx表示,也叫做均值,公式如下:

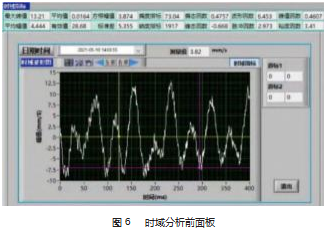

程序在运行时可以看出振幅与时间的关系,从图像的角度,更加直观地反应振动信号的信息,同时将时域指标显示出来,从时域指标上更好地查看到信号的信息,判断机械是否发生异常。结合不同故障时域特征进行分析,可以初步判断故障类型。时域分析的前面板如图6所示。

3.2频域分析

时域部分主要是进行波形分析,时域分析通过对振动信号分析,得到的时域特征可以反应出设备的情况,但是时域分析的工具比较少,当设备出现一些细小的故障,时域分析很难将这故障特征显示出来,可以通过频域分析将这些故障特征显示出来。频域分析主要将信号的有效信息提取出来,将信号中的频率分离出来并进行分析[9]。频域分析方法很多,有FFT(快速傅里叶变换)、Hibert(希尔伯特变换)、小波分解等。傅里叶变换是将时域信号变成频域信号,常用方法是FFT,FFT是DFT(离散傅里叶变换)的高效算法。

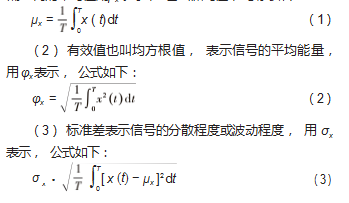

系统功能频域分析有按时间和按频率抽取两种方法,和时域分析一样,系统可以看到信号时间和频率两种算法的结果。信号经过FFT,进行频谱测量,得到变换之后的频谱图。FFT变换只能对有限长度的数据进行变换,可能会导致信号泄漏,加入窗函数可以有效减少时域信号泄漏[10]。频域分析如图7所示。

4信号对比分析及实验验证

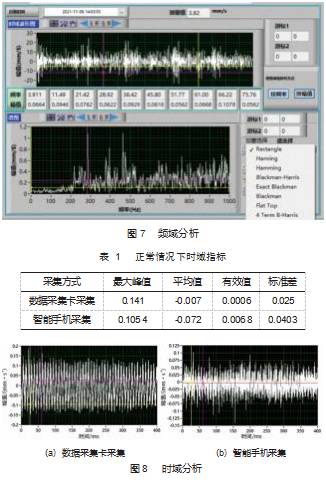

用手机和振动信号采集设备采集ZT-3转子振动模拟试验台在转数1 500 r/min下的振动信号。同时模拟转子质量不平衡、动静碰磨和转子不对中等故障,并采集相应的振动信号并进行分析。首先采集试验台在正常情况下的振动信号,多次实验,取其平均值,其时域指标如表1所示。手机采集和数据采集卡采集信号的时域波形如图8所示。

4.1转子不平衡

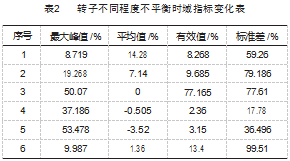

在转子模拟试验台上只留转子1运行,在该转子上分别加装0.65 g螺栓、1.06 g螺栓和2.61 g螺栓,时域指标变化如表2所示。表中1~3和4~6分别为传感器和智能手机采集的振动信号,加装平衡螺钉质量依次增大。

从表中可以看出,当加装的螺栓质量越重时,产生的振动越大,时域信号的最大峰值变化率越高,有效值随着质量变大而逐渐变大。

对信号进行频谱分析,通过分析发现:质量不平衡轻微时,响应频率主要集中在基频上,为25.53 Hz,但故障特征不明显,难以判断是否发生质量不平衡故障;当加装螺钉比较重时,响应频谱有很大的基频分量,为25.81 Hz,说明能量集中在基频或旋转频率上,且故障特征明显,符合转子不平衡故障频谱特征,可以诊断转子发生不平衡故障[11]。频域分析如图9所示。

4.2转子不对中

在转子2的前轴承座下加塞螺母或者垫片,提高轴承座的高度,使主动轴和从动轴的轴心不对中,时域指标变化如表3所示。1、2分别为转子在1 500 r/min和620 r/min下传感器采集,3、4为智能手机。从表中可以看出,转子转速越快,振动信号的最大幅值越大,且时域指标都有明显变化,尤其是最大峰值。对比传感器和智能手机采集的信号,传感器采集的振动信号的时域指标变化也高于智能手机采集的,但在不同转速下时域指标变化和智能手机变化幅度大致相同。

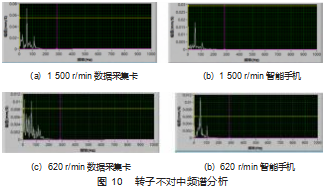

对信号进行频谱分析,通过分析发现:1 500 r/min下智能手机和传感器采集信号的响应频域主要为2倍频(51.15 Hz),伴随有4倍频(102.9 Hz)和多倍频,根据转子不对中的振动特征可以初步判断为转子不对中故障。但620 r/min时,频谱在4倍频(43.26 Hz)出现稳定高峰,伴随多倍频,峰值和基频相差不大,不能说明故障特征信息[11]。频域分析如图10所示。

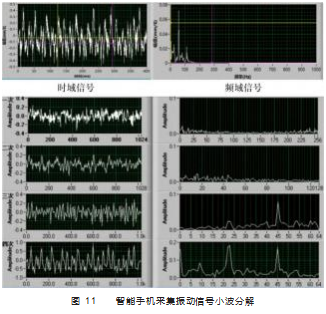

对620 r/min手机采集信号进行小波分解,时域波形在基频上附加2倍频的谐波,其频谱在2倍频和4倍频出现稳定高峰,且高于基频,符合转子不对中故障特征[7]。小波分解如图11所示。

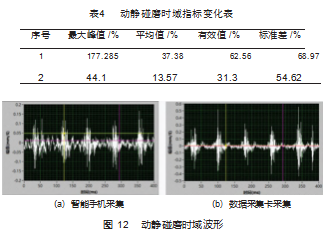

4.3动静碰磨

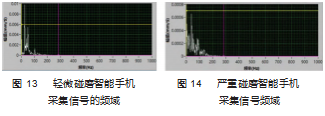

在转子振动模拟试验台上安装摩擦螺钉支撑座,转子转速为1 500 r/min,调整摩擦螺钉的位置,使其正好碰到转轴,采集其振动信号,并进行时域分析,其时域指标数据变化如表4所示。其时域波形如图12所示。由图12和表4可以看出振动频率除基频外还包含高次谐波和分数谐波,谐波幅值小但阶次多,且在基频处的幅值较大,振动远离平衡位置,符合局部轻微摩擦的故障特征。对信号进行频域分析,轻微碰磨智能手机采集信号的频域如图13所示。

智能手机采集轻微摩擦的信号以基频为主,倍频但幅值超过基频,符合轻微碰磨故障特征[8]摩擦,严重碰磨频域如图14所示。从图中可以看到,增大摩擦后,幅值有较大变化,以2倍频为主,伴随4倍频,谐波幅值小于基频,不符合严重摩擦时的频谱特征[12]。

5结束语

本文针对智能手机加速度传感器设计振动信号采集系统,并对振动信号进行分析。模拟转子质量不同程度不平衡、转子不对中和动静碰磨等故障,从智能手机和数据采集卡两种方式采集振动信号。利用故障诊断专家系统,对振动信号进行时域分析和频域分析。试验证明,智能手机可以采集转速较低和故障类型不严重的振动信号,且信号分析结果符合故障类型的故障特征,验证了手智能手机采集振动信号的可行性。