电池化成设备的热设计与仿真分析论文

2024-10-10 14:29:15 来源: 作者:dingchenxi

摘要:电池化成设备总的热功耗大,化成工艺受温度影响显著,要求环境温度控制在±3℃范围内,因此热设计的好坏是影响化成设备工作性能的关键因素。通过公式对设备的总功耗、热流密度和体积功率密度进行计算实现散热方式的选择。

摘要:电池化成设备总的热功耗大,化成工艺受温度影响显著,要求环境温度控制在±3℃范围内,因此热设计的好坏是影响化成设备工作性能的关键因素。通过公式对设备的总功耗、热流密度和体积功率密度进行计算实现散热方式的选择。在考虑化成设备机械结构设计布局的基础上,对设备的风道进行初步设计。然后,借助CFD热仿真分析软件对化成设备进行热仿真分析,获得电池组、化成柜内环境温度和电子设备的温升与温差结果。CFD热仿真分析结果与理论计算结果相比,风机的总排风量是理论计算的两倍。主要原因是柜内两个大功率控制盒的风向与主风道的方向相互垂直,不利于化成柜顶部的热量快速散出,但根据风机裕风量的选型要求,两倍风量选型也是满足风机降本设计要求的。考虑设备结构方便控制盒的大截面线缆的安装与维修要求,通过风机的合理布局与风道的优化设计,最终设计出满足产品结构布局与热设计的最佳方案,为同类型产品的热设计提供参考依据。

关键词:电池;充电;热设计;化成设备;热仿真;风道设计;密闭结构;散热

0引言

化成工序是指用专用的电池充放电设备对半成品电池进行充放电测试[1]。化成过程就是将注液后高温静置合格的电池进行首次充放电,在负极表面形成SEI膜的过程[2-6],化成过程中包括多次大电流充放流程和对电池的容量、电压、倍率性能、高低温放电性能、存储性能和循环性能等参数进行检测,是电池制造过程中的重要工序[7-9]。化成设备是电池后段工序的重要生产与检测设备。

化成设备的发热量大且要求设备内部的环境温度控制在某基准温度范围内(如45±3℃[10-11]),随着电池性能要求的提升,化成柜内温度的均匀性要求也越来越高。化成温度目前没有统一标准,车间环境温度在25~80℃范围内,以高温居多。国内外学者基于不同环境温度下的化成工艺进行了对比分析,其中,Coron等[12]用18650锂离子电池为研究对象,分别在0℃和25℃下进行老化实验,发现25℃下进行老化的电池其寿命至少是在0℃下进行老化的两倍。薛有宝等[13]对比了25℃和20℃温度对化成效果的影响,结果表明5℃的温差对化成的影响非常明显,如电解液黏度和电导率、负极片厚度受到明显影响,建议电池生产过程中要严格控制电池化成工序的温度。关玉明等[14]研究表明,在各种因素中,温度对化成效果具有显著影响,电池的循环性能和充放电库仑效率均随化成温度的升高而降低。杨旭等[15]提出锂电池检测实验对于设施和环境有着严格的要求,

环境温度和湿度需要持续监控,温度是影响检测结果的重要因素。因此,化成库位的散热设计与温度均匀化控制是化成设备的设计关键环节。除了电池散热,化成柜内的电子设备的散热也需要重点考虑,据统计,电子设备的失效有55%以上是散热不良引起的[16],当元器件的温度升高到一定程度后,产品的可靠性会急剧下降,研究材料表明,当元器件温度升高了10℃,可靠性就降低50%[17-18]。

化成设备的主要发热源有控制电池充放电的大功率控制盒、电池的发热、线缆的发热、探针与电池正负极的接触热和风机的热功耗等。因此,通过合理的热设计与热仿真将设备内部的发热元件的温升控制在合理范围内,且稳定控制设备库位内的环境温度在某温度区间范围内,不仅能够提升设备的工作性能和寿命,更能保证化成工艺的稳定性与可靠性,提高化成后电池性能的一致性,是提升电池性能的关键生产环节。因此,在设计初期就应该注重设备的热设计[18]。

本文通过经验公式计算设备的温升和选择散热方式,介绍了化成设备的散热设计与库位内环境温度的均匀化设计,采用CDF软件进行热仿真分析与优化,通过对设备单库位的风道流场、流体温度场和速度场分析来验证化成设备的热设计是否合理,分析结果能够为化成柜的散热结构设计提供参考。

1热结构设计

1.1结构设计

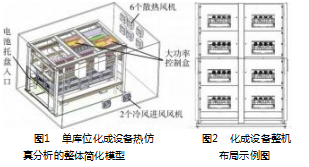

化成设备单个化成柜的模型,如图1所示,其外形尺寸长×宽×高为1661 mm×1 205 mm×935 mm,在设备的正面开设一个595 mm×420 mm的电池托盘入口,位置如图1注释的电池托盘入口所示。设备的后部设有方便维修人员操作的空间尺寸约为386 mm×1 205 mm×935 mm,电池托盘依靠气缸伸缩实现电池与探针的压合与分离运动,因此库位内底部为电池运动的预留空间。托盘上部由正负极探针模组、温度探针模组、负压模组、线缆和大功率控制盒等组成,是主要热源区。为了确保设备的环境温度满足化成工艺要求,需要结合化成设备结构对柜内的风道进行合理设计。如图2所示,化成设备以多列多层库位集成化设计为主,以便节省厂房空间,实现最大效能化。

1.2热设计

考虑到设备的厂房布局、设备的层高和设备的进出料结构,风道设计如下。(1)化成设备正面开设的电池托盘入库开口尺寸595 mm×420 mm的方孔,作为车间冷空气的进风入口,又因设备为多层设计,故将热风出口设置在侧面或者后部。(2)设备需要满足每托盘上有24个电池同时充放电情况下电池的温升的均匀性控制在±3℃范围内,确保具有较好的一致性。因此,需要考虑托盘内电池在充放电情况下的通风散热和温升均匀性。(3)根据以上两点和现有设备设计经验,化成柜内的电池和所有电子设备均采用强迫风冷换热,设备的风道为前面进风,托盘底部风机向上吹风,控制盒风机向侧面吹风,化成柜后部为热风出风风机,将化成柜内的热量及时抽出。(4)合理的风道设计确保库位内风速较为均匀顺畅,柜内没有涡流的死角存在,无流道短路等回路形成。

2热功耗计算

2.1热负荷计算

化成柜的热负荷主要包括大功率控制盒、电池、大电流线缆、正负极探针和内部风机等热功耗。

Φ热=Φ1+Φ2+Φ3+Φ4+Φ5+Φ6(1)

式中:Φ热为化成柜总的热负荷;Φ1为大功率控制盒的热负荷;Φ2为电池的热负荷;Φ3为大电流线缆的热功耗;Φ4为正负极探针的热功耗;Φ5为化成柜内外温差传热;Φ6为所有风机的热功耗。

Φ1=N1×η×P(2)

式中:N1为控制盒数量;η为电子设备的热效率,取0.16;P为大功率控制盒的最大输入功率总值。

经统计并计算Φ1=1 100 W。

Φ2=N2×I2×R(3)

式中:N2为电池数量;I为化成工艺中最大充放电电流值,取100 A;R为单颗电池的总内阻的最大值,取0.5 mΩ。经统计并计算Φ2=120 W。

Φ3=(L×I2×Z)÷S(4)

式中:L为线缆的总长度,取值20 m;I为化成工艺中最大充放电电流值,取100 A;Z为导线的阻抗值,取值25 mm2/m(mΩ);S为导线的截面积,取值40 mm2。经统计并计算Φ3=115 W。Φ4计算公式同Φ2,发热探针数量为电池数量的2倍,经统计并计算Φ4=240 W。

Φ5=K×A×ΔT(5)

式中:K为传热系数,取1.5 W/(m2 K);A为柜体的内

表面积;ΔT为柜内外空气温差。系统要求工作的最高环境温度48℃,柜内环境温度按45±3℃计算,因此,ΔT=6℃。经测算,化成柜体内表面积A=8.32 m2。将ΔT代入式(5)中得Φ5=74.88 W。Φ6属于风机的发热功耗,经统计并计算得Φ6=240 W。

综上,计算Φ热=1 890 W。根据化成柜热负荷并结合化成设备部分结构固有布局,进一步确定设备的散热设计与风道优化。

2.2散热效率计算

化成设备的总功耗:Φ热=1.9 kW。设备箱体的尺寸(W×H×D)为:1 661 mm×1 205 mm×935 mm,箱体的内表面积:A=83 180 cm2,箱体的体积:V=1 871 408 cm3,热流密度:Q=Φ热/A=0.0228 W/cm2;体积功率密度:Q v=Φ热/V=0.0 011 W/cm3。根据化成柜总功率计算的热流密度、体积功率密度结果与温升6℃对应冷却方法的选择经验表格,显然强迫空气冷却方式才能够满足散热要求。

根据化成柜内部布局,热源主要集中在柜顶部的两个大功率控制盒和中间电池组与探针部分,且电池的温升应控制在10℃内,大功率控制盒的温度应控制在低于85℃范围内。因此,热设计过程中主要考虑电池组的散热和控制盒的散热,且需要控制电池组的温升均匀性和一致性,以及环境温度在(45±3)℃范围内。

2.3强迫风冷散热计算

理论上分析,风机的风量越大,对流效果就越强,散热效果也更好,但是风机的结构尺寸也会随之增大,数量也将增多,产生的噪声也会增大。根据化成设备的使用要求,环境温度由车间统一控制在45±3℃范围内,库位内环境温度电池组及托盘区域的环境温度均匀性也控制在X±3℃范围内,其中X随车间环境温度变化。

45℃时空气的特征参数:空气密度ρ=1.105 kg/m3;空气动力黏度ν=17.455×10-6 m2/s;空气比热容Cp=1.005 J/(kg·℃)。

根据热力学平衡方程经验公式,计算得:

Q f=Sf×Φ热/(Cp×ρ×ΔT)(6)

式中:Q f为理论所需的总风量;Sf为风机的安全系数,取值2。代入数字计算得Qf=1 144 m3/h。根据风机使用特性,考虑风量、风压、速度、散热效率和裕风量等因素,以及化成柜结构的固有特性,选择风机尺寸为120 mm×38 mm,数量6个,总风量与Qf值相当的风机,布置在化成柜的后部作为热风出风口风机。

3热仿真分析与优化

3.1模型建立

建立如图1所示仿真模型。内部有大功率控制盒、电池托盘与电池组、压床部主要结构件、正负极探针模组、负压模组和气缸等大尺寸结构件等。由于选用强迫风冷散热,热传导散热量较少,因此,化成柜体的模型简化为一个空心的六面体进行建模,忽略了材料厚度、圆角、倒角、薄壁、拔模角度、装配孔、加强筋与散热无关的孔和箱体实际的微小间隙。开设了托盘入柜的方孔作为冷空气入口和化成柜后部开设排风风机的安装孔。柜内压床模型简化,忽略了螺栓、垫片、螺母、销钉、缓冲块、各种报警传感器、行程开关、气动控制件、气动接头、风机滤网、电气线缆和消防管路等等,在计算机算力允许的情况下,尽量保留其他零件以更好地仿真风阻的影响。电池简化成集总模型,即将电池作为整体发热源,只关注电池的整体发热速率。托盘底部设置内部风机针对电池组进行散热主要保障电池组的温差控制在需求范围内。大功率控制盒共两组,每组自带散热风机,考虑到正负极探针与大功率控制盒的接线操作方便与接线长度的控制,大功率控制盒的风向与主风道相互垂直,这会给散热带来一些麻烦。因此,整个热仿真需针对此问题对风道进行优化设计,确保柜内温度达到45±3℃的环境温度要求。

3.2边界条件的设置

(1)仿真模型整体域遵循排风端的长度大于模型的2倍原则设置,防止热积累,更好地保证仿真的精度。(2)环境温度设置为45℃,强迫风冷导热系数设置为50 W/(m2·K),参考压力101 325 Pa,不考虑热辐射因素。(3)锂电池集总模型参数为最大内阻小于或等于0.5 mΩ、密度为2300 kg/m3、比热容为1600 J/(kg·K)、导热系数为λz=1.1 W/(m·K)和λx=λy=29 W/(m·K),最大充放电电流为100 A,单个锂电池的发热功率设置为7.5W。(4)电子设备的热功耗设置,单个大功率控制盒的最大输入热功率为550 W,两个控制盒的总热功耗为1100 W;单个正负极探针接触热功率设置成5W,探针总热功耗为240 W;线缆的总热功耗为115 W,风机总的最大热功耗约为24 0W。化成柜内总的最大热功耗为1.9 kW。(5)解算类型选择流和传热,分析类型为稳态,设置电池、风机和大功耗控制盒的印制板的温度收敛为目标进行数值计算。

3.3网格划分

网格划分采用SmartCells浸入边界笛卡尔网格的笛卡尔网格划分方法。SmartCells网格技术如图3所示,即能解析流体与实体边界网格的方法。相比传统的非结构三角形、结构三角形和结构曲线网格,SmartCells浸入边界笛卡尔网格优先使用笛卡尔网格法处理,对于曲面处的薄边界层采用SmartCells网格技术划分,对于大型模型的计算能够从数量级上减少网格的数量,且能够实现网格的自动划分与优化,以最少的时间成本获得最高的仿真效率。

网格划分时对电池、电路板、风机、大功率线缆和正负极探针等主要热源设置局部网格细化,选择精细级细化网格,加密网格数量,提高仿真的准确性。模型的网格划分如图4所示,网格的总数量为10 922 373,流体单元数量为5901 791,固体单元数量为5020 582个。

求解设置,稳态进行求解1000步,数值计算由计算机自动完成,无需干涉。当达到最大计算步数后,计算自动停止。

3.4模拟结果及分析

3.4.1初步仿真结果与分析

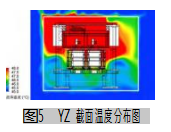

化成柜的风道按照散热风机安装在化成柜后部与冷风进风口平行,6个风机按照2行3列的方式安装,其中4个安装在大功率控制盒的出风口侧,另外,两个风机安装位置对准进风口位置。仿真结果如图5所示,将流体温度显示范围设置在45~48℃之间,以通过大功率控制盒截面的温度分布图结果分析可知,电池组上部与侧面的环境温度都超过的48℃,显然该风道方案不能满足化成环境温度45±3℃的要求。

经分析仿真结果与理论计算差异较大的原因主要表现为以下几方面:(1)化成柜顶部的两个大功率控制盒的风向与主风道相互垂直,热源的热通量大,不利于顺畅散热;(2)其中一个大功率控制盒的出风口被气缸阻挡,导致热风顺着气缸吹向电池组,导致电池组区域的环境温度升高;(3)化成柜的前后左右并非对称结构,柜内热源的热流密度集中柜内顶部和柜前部,而维修空间和左右侧空间没有热源也没有风阻,不利于强迫风风道的设计。

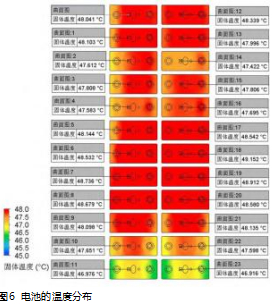

3.4.2优化仿真与分析

结合初次仿真结果分析,可以继续优化风道设计,本案例选用在不改动现有机械结构设计的前提下,在化成柜的侧面增加两个冷风输入的进风风机进行仿真,如图1所示。仿真结果得到,环境温度45℃时,化成柜的热稳态的温度分布,其中柜内最高温度出现在大功率控制盒内,温度为69℃,即大功率控制盒的温升控制在24℃范围内。电池的最大温度点范围,在47~52℃范围内,温升在6℃范围内。如图6所示,对电池同一位置进行温度监测,可知温度范围在46.916~49.152℃范围内,符合电芯温升的要求。

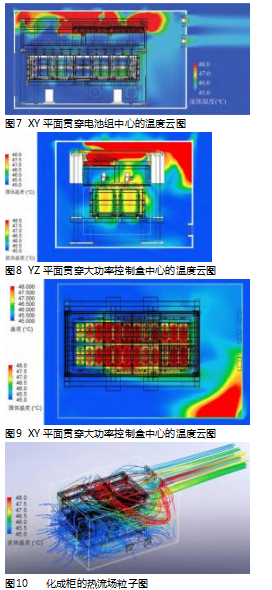

根据图7~10所示的温度云图和热流场粒子图分析可知,化成柜内大于48℃的流体温度主要分布在化成柜顶部和后部的维修空间内,并且能够通过安装在设备后部的6个散热排风风机及时排出热风。能够实现包裹着电池组范围的所有流体温度低于48℃,并且电池组周边最大的流体温度为47.7℃,满足45±3℃的设计要求。从化成柜的热流场粒子图可知侧面的两个风机可以有效降低后半部分电池组的电池温升,实现了电池温度监测点的温差控制在3℃内。侧面两个风机除了实现电池组的散热均匀性,更重要的是将初步仿真结果提到的大功率控制盒顺着被阻挡的气缸向下流动的热气流改变了循环方向,使这股热气流吹向化成柜顶部并最终积聚在维修空间的角落,如图9所示的右下角,且最大流体温度数值约为50℃,对化成工艺的环境温度不构成影响。

通过设备的实测数据验证,CFD热仿真结果与实测数据较为符合,能够较为全面地反映这个设备的流体风道与热分布状况。结果表明,热仿真可以对热设计进行优化和风道修正,提高优化设计能力和热设计效率,使化成设备的布局更合理。

4结束语

本文以某型电池化成设备的热设计与仿真分析为例,通过公式对设备的总功耗、热流密度和体积功率密度进行计算,在考虑化成设备机械结构设计和布局的基础上,选择强迫风冷散热,化成柜的风道进行初步设计。利用CFD热仿真分析软件对化成设备进行热仿真分析,获得电池组、化成柜内环境温度和电子设备的温升与温差结果,经优化后化成柜内的环境温度和最大温升均满足电池化成工艺和电子设备的温升要求。该项目化成设备已经实现批量化生产与应用,可为电池生产及检测设备的热设计与仿真分析提供参考。

参考文献:

[1]张贤凯,宋小林,王帅,等.锂电池化成分容生产工序自动灭火技术研究应用[J].工业安全与环保,2020,46(5):10-15.

[2]张啸.锂离子电池界面演变与调控[D].北京:中国科学院大学(中国科学院物理研究所),2023.

[3]闻人红雁,毛松科,田德祥.化成工艺对磷酸铁锂锂离子电池性能的影响[J].材料科学与工程学报,2016,34(3):372-374.

[4]葛浩.锂电池自动化成技术的研究及实现[D].天津:河北工业大学,2019.

[5]苏赞,刘振国,王明睿,等.动力锂电池化成检测单元关键技术研究[J].制造业自动化,2021,43(4):35-38.

[6]孙晓辉,吴光渔,李景康,等.锂离子电池正极回收材料LiFePO_4的应用研究[J].能源化工,2023,44(4):16-21.

[7]王玲玲,马可人,刘萍.化成工艺对锂离子电池性能的影响[J].材料科学与工程学报,2022,40(4):725-728.

[8]王猛,安冉.化成工艺对高功率型锂离子电池性能的影响[J].广东化工,2021,48(16):89-91.

[9]李星烨,汪烈军.锂电池化成设备通信系统设计与应用[J].现代电子技术,2023,46(11):16-23.

[10]孙晓辉,曾红燕,李景康.动力锂离子电池化成过程中电解液组分变化研究[J].当代化工研究,2022(9):57-59.

[11]杨涛,马梦月,刘文凤,等.化成工艺对高镍三元锂离子电池的性能影响[J].山东化工,2020,49(11):9-10.

[12]Coron E,S Genies,Cugnet M,et al.Impact of lithium-ion cellcondition on its second life viability[J].Journal of the Electrochemical Society,2020,167(11):110556.

[13]薛有宝,万柳,张凯博,等.温度对磷酸铁锂电池化成效果的影响[J].能源研究与管理,2022,14(4):104-109.

[14]关玉明,葛浩,刘树根,等.基于CFD正交实验的锂电池化成机构热效应研究[J].电源技术,2019,43(11):1785-1788.

[15]杨旭,戴妙妙,徐微,等.锂电池检测实验室的风险分析与应对[J].电池,2023,53(1):83-87.

[16]陈贺,王成非,范晶晶.某电子设备热结构设计[J].机电工程技术,2022,51(7):203-206.

[17]张楠.一种发射组件的热设计与实现[J].集成电路应用,2023,40(6):54-56.

[18]秦茂,彭威,王川,等.电池分容设备的热设计与验证[J].机电工程技术,2024,53(4):231-235.