电力金具螺栓紧固机器人研制论文

2024-10-10 11:37:53 来源: 作者:dingchenxi

摘要:以高压输电线路电力金具引流板螺栓为作业对象和任务进行了分析,研究提出了一种红外传感器检测电力金具螺母松动时可以到达指定位置并进行电力金具引流板螺栓紧固的机器人,所研制的电力金具螺栓紧固机器人主要由移动升降平台、机械臂、螺栓紧固工装组

摘要:在高压线路拆装螺栓时,螺母可能会随螺栓同步转动,很难保证工作的准确性。而且目前的工装只适用于一种规格的螺栓尺寸。以高压输电线路电力金具引流板螺栓为作业对象和任务进行了分析,研究提出了一种红外传感器检测电力金具螺母松动时可以到达指定位置并进行电力金具引流板螺栓紧固的机器人,所研制的电力金具螺栓紧固机器人主要由移动升降平台、机械臂、螺栓紧固工装组成。研究了螺栓拧紧工装的机械结构和万能套筒,分析了工装的性能以及万能套筒静应力学。通过试验和模拟现场验证了所提出的构型方案的正确性和有效性,能够为机器人系统拧紧螺栓提供帮助,并为后续的视觉方案提供设计思路。本设计的拧紧工装提高了在视觉识别过程中的容错率,解决了螺栓旋转螺母跟着转动的问题。

关键词:电力金具;螺栓紧固机器人;静应力学分析;螺栓紧固工装

0引言

电力金具是电力传输连接中不可缺少,在高压架空电力线路、变电站广泛应用,主要功能是将电力线路分流到各个地方。由于电力金具悬挂在高空中且长期暴露,很容易受到大气环境影响,如风力作用会引起电力线路发生晃动,致使电力金具上螺栓松动发生电火花,造成电力线断线事故;潮湿环境下螺栓容易被腐蚀,倘若与电力金具粘接在一起,粘接区温度会升高易造成事故[1]。当前电力金具螺栓紧固工作主要是由作业人员在地电位或等电位开展,可是人工作业时,工作人员处于高空、高压输送电线上,经常接触带电作业很危险且易发生伤亡事故。故为了建成自动化、无人化带电作业机器人,针对电力金具引流板螺栓紧固作业自动化技术研究迫在眉睫[2]。

自1980年以来,日本、西班牙、美国、加拿大、法国等国家先后开始了对高压输送线智能化作业的研究。2015年,Meijo University[3]所研发了可装配于机器人的智能螺栓紧固系统,可以实现螺栓的定位、夹持、插拔、松紧等功能,但是螺栓紧固机构只适用于一种规格的螺栓、套筒对准螺母的容错率比较低。2014年,Lei Cao[4]提出了一种带球形旋钮的专用扳手作为辅助工具的单机械臂结构,其作业范围大、控制难度低,且能够结合螺栓位置调整位姿。2015年,加拿大魁北克水电研究院[5]研制的检修维护作业机器人,用单机械臂对螺栓开展拧松、拧紧作业,可是在拧松、紧固螺栓工作中,螺栓旋转会带动螺母一起转动,螺栓拧松、紧固的可靠性很难保证[6]。山东电力研究院[7]对带电作业智能化自动工具设计了遥控电动扳手,能满足不同规格的螺栓,且达到螺栓所需的预紧力,可该设计是对螺丝帽进行了改动,为了让套筒方便对准螺栓,还装配了一个导向柱,故拧紧常规格的螺栓时完成不了任务。故提出了一种具有移动升降功能的进行电力金具引流板螺栓紧固的作业系统。

1机器人作业对象及结构设计

1.1作业对象分析

(1)作业环境

现场作业环境是研制电力金具引流板螺栓拧紧机器人的主要根据,确定了机器人升降平台的高度、移动小车的尺寸、安全作业空间范围以及检修机器人的路径规划等。此次工作地点是在广东江门南方电网某带电作业中心,主要从事110 kV电压等级的电力线,工作环境十分复杂,电力线路杂乱且空间狭小,电力金具处于较高的位置上。按照《配电线路带电作业技术导则》[8]规定,在进行带电作业之前,还需要评估天气条件和环境因素,确保符合作业条件,雷电、雨雪、雾气、风力超过5级和空气湿度超过80%的情况下,不宜进行带电作业。如果天气恶劣或环境不适宜,应该暂停作业,等待条件改善后再进行作业,现场环境如图1所示[9]。

(2)作业对象

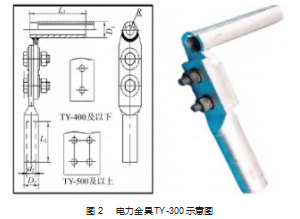

本次作业涉及型号为TY-300和TY-500的电力金具。TY-300的固定方式是通过两个4.8级热镀锌M16螺栓进行固定,它位于110 kV电压等级的LGJ-300/15(钢芯铝绞线)电力线上,金具连接板如图2所示。而TY-500的固定方式也是通过两个4.8级热镀锌M16螺栓进行固定,它位于LGJ-500/35(钢芯铝绞线)电力线上[9]。在带电作业中,对电力金具的固定要十分重视。确保螺栓的紧固可靠和稳固,以保证电力金具与电力线的连接牢固安全[9]。

1.2系统任务规划

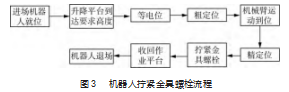

在实际工作时,需要充分考虑场地布局,以确保机器人的车体宽度不超过可用空间的限制。还需要考虑机器人操作平台的高度适配金具的离地高度,以确保机器人能够安全操作。根据电力金具距离地面的高度,调整机器人操作平台的高度,使其获得足够的空间和自由度,以有效地完成任务。如图3所示的机器人拧紧金具螺栓流程[2]。

1.3系统的结构总体方案设计

根据现场环境金具到大地的高度达到8~10 m,使该系统灵活完成任务,需要搭载升降平台的移动小车,让机械臂末端执行平台到达金具附件。为减轻质量,采用单臂机器人,考虑高压环境下的等电位实现[9]。

为解决螺栓跟随螺母同步旋转,难以确保螺栓紧固的可靠性的问题,即需要能同时拧紧螺栓且固定螺母的工装。为解决单个套筒只能拧紧一种规格的螺母,提高视觉定位的准确度,避免刚性冲击,需设计一个万能套筒。还需要考虑在高压输电线路的转角以及不同型号的杆塔上,金具的引流板与垂直面之间通常存在夹角[10]。因此,作业末端工装需要具备结构上的自适应性来适应不同夹角的情况。

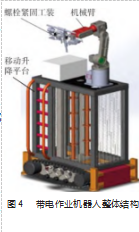

根据以上的设计想法,本系统主要是为了解决金具引流板的发热问题。螺栓松动导致电力金具的引流板发热[11],结合作业对象和需求专门设计一套机器人执行末端螺栓紧固工装。机器人系统的机械结构至少应该包括以下3个重要部分,升降移动的小车、机械臂、螺栓紧固工装,系统总体结构设计如图4所示。螺栓紧固工装,主要包括拧螺母旋转机构、螺母夹紧机构。

1.3.1螺栓紧固工装设计

螺栓紧固工装与机器人本体相连,通过机械臂的横移、水平旋转和伸缩3个关节的带动,螺栓紧固工装可到达指定区域内的任一位置。

本设计了一种万能套筒,在套筒壳内排放若干个伸缩杆且在伸缩杆底部安装复位弹簧[12]。即可适应不同规格的螺栓的拆装,提高了工作效率。下面分析万能套筒对准螺丝头的6种工况。

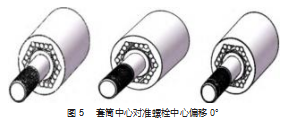

当套筒中心对准螺栓中心偏移0°时,如图5所示,大致有如下3种工况。

当套筒中心对准螺栓中心偏移10°时,如图6所示,大致有如下3种工况。

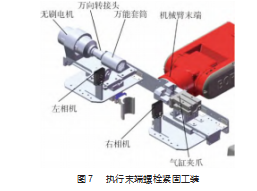

螺栓紧固工装结构如图7所示,螺母旋转机构和螺母夹紧机构安装在同一平台上且处于同一轴线上,左、右摄像机安装在套筒轴中心右侧偏移76 mm的位置。控制系统根据左、右摄像头获取的图像采用YOLOv8深度学习实现螺栓的识别与定位[14],据此控制机械臂完成螺母套筒与螺栓位置的对准和螺母夹紧机构夹紧螺母。

螺母旋转机构采用无刷电机传动,以驱动驱动轴进行旋转,进而为松开、紧固螺栓提供扭转力矩,并通过万向转接头转动到万能套筒。驱动轴通过万向转接头连接到万能套筒,将扭矩传递给螺栓。本文设计万能套筒是一种适用于不同规格螺母的工具,具有可以容纳不同螺栓头尺寸。当螺栓被拧紧时,螺栓帽完全包覆在万能套筒内,确保扭矩传递的稳定和准确性。为了提供更好的缓冲和对准性能,万能套筒与驱动轴之间使用万向转接头[13]。

通过以上的设计,螺母旋转机构能够在使用无刷电机传动的驱动下,有效地松开和紧固螺栓,并实现更好的缓冲和对准效果,提高工作效率和准确性。

螺母夹紧机构采用气缸驱动,通过气缸夹爪配合视觉同步螺母旋转机构同时夹紧螺母,即可开始紧固作业,利用一边的夹紧螺母,另一边万能套筒驱动电动机旋转,完成螺栓的紧固动作。

2螺栓紧固工装性能分析

螺栓紧固中的万向转接头在螺栓紧固工装中起到重要作用,具有位姿偏差修正的作用。这样可以确保螺栓的紧固操作能够在较大的位置偏差下进行,提高工作效率。即使螺母位置存在一定误差,工装仍然能够通过十字铰链进行修正,并成功地对准螺栓进行紧固操作[14]。本小节对螺栓紧固工装中实现位置修正任务的十字铰链进行功能评估,对万能套筒承受能力进行分析,螺栓紧固工装被设计成具备了对螺母位置误差的动态响应和捕获能力,以确保工装末端能够正常高效地工作[15]。

2.1拧螺母作业末端传递扭矩

本设计采用的万向转接头具备柔性连接功能,能够在不同角度下自由转动,并实现机械连接的稳定性。这种设计使得螺母旋转机构能够适应不同角度和位置的螺栓,并提供更加灵活和精确的操作[16]。

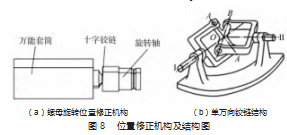

螺母引流板与垂直面之间存在夹角时,万向转接头采用单万向铰链机构作为机构模型。当夹角存在时,万能套筒将会摆动一个角度α,以适应螺母的位姿,并将其完全裹覆[17]。在图8中,图8(a)中的驱动轴等效于图8(b)中的输入轴A,而万向转接头相当于中间的十字形构件,万能套筒相当于输出轴B。

若无刷电机工作让驱动轴旋转,输入轴A角速度为ω1,输出轴B角速度ω2。通过计算推导ω1、ω2的关系为:

ω1=[(1−sin2αcos2β)/cosα]ω2(1)

式中:β为轴A的转角;α为轴A与轴B夹角。

在不计入摩擦耗损且效率为1的情况下。扭矩守恒原理告诉输入轴上的扭矩J1与输出轴上的扭矩J2成正比[6],即

J1ω1=J2ω2(2)

则

J1/J2=(1−sin2αcos2β)/cosα(3)

当输入轴转角β1为90°、270°时,输出扭矩J2取得最大值,为J1secα;而当输入轴转角β1为0°、180°时,J2取得最小值,为J1cosα。由于螺栓紧固工装选择无刷电机150 W Maxon EC45,额定转矩85 N·m,可以输入到输入轴的旋转转矩为83 N·m。根据引流板与垂直面摆角α不超过10°,取α=10°,J1=83 N·m,代入式(3)可以算出输出扭矩J2最小值为81.7 N·m。这个最小值超过螺栓被拧紧所需转矩80 N·m,故螺栓紧固工装可以满足并完成紧固螺栓的要求[6][18]。

2.2万能套筒承载能力

在两轴之间夹角为α时,当传递扭矩时,输出轴和万能套筒会承受额外的弯矩Wj1和Wj2。此外,在不同的位置,旋转轴、万能套筒和万向转接头之间会产生对系统的稳定性和工作效率产生影响的侧向载荷。这些侧向载荷大小相等、方向相反的。

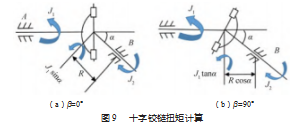

当输入轴A的转角β=0°,如图9(a)所示,此时转矩为J1,附加弯曲力矩Wj1=0,与此同时,此时输出轴B承受转矩为J2,并且产生附加弯曲力矩Wj2=J1sinα。

转矩J2导致输出轴B生成圆周力,其计算公式为:

Z2=J2/D(4)

式中:D为万能套筒直径。

附加弯矩Wj2导致输出轴B产生周期性波动的侧向载荷F1,其计算公式为:

F1=M1·sinα/L(5)

式中:R为十字铰链到万能套筒的距离。

当输入轴A的转角β=90°,如图9(b)所示,转矩为J1并且生成附加弯曲力矩Wj1,此时输出轴B扭矩为J2,并且产生附加弯矩Wj2=J1tanα。

Wj2会导致万能套筒产生周期性波动的侧向载荷F2公式为:

F2=J1sinα/Rcos2α(6)

由式(4)~(6)可见,两轴间的夹角α对万能套筒的圆周力影响不大,但影响附加弯曲力矩带来侧向载荷的大小,并且与侧向载荷呈正相关[19]。在螺栓拧紧工装中,引流板与垂直面夹角较小,假定α=10°,D=44 mm,R=45 mm,经计算产生的侧向载荷相对圆周力较小[6]。

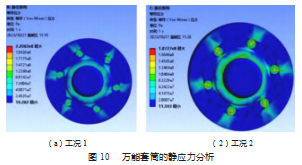

2.3万能套筒仿真分析

通过采用ANSYS的仿真实验模块对万能套筒拧紧螺栓时进行静应力分析,设置结束时间为20 s,步长为1 000。根据静应力分析结果,在施加螺栓拧紧力矩80 N·m时套筒与螺栓之间产生的等效应力小于4.8级螺母的屈服强度320 MPa,因此,可以得出结论,万能套筒设计合理,在实际要求下能够满足使用的需要[20],如图10所示。

2.4模拟实验

在试验过程中,对螺栓紧固机器人进行了多项测试和验证,确保其性能和功能符合要求。通过这台机器人,能够快速而准确地拧紧电力金具螺栓,确保其安全可靠地连接,如图11所示。在此过程中机械臂根据设定好的运动轨迹,将螺栓紧固工装送到金具附近,通过视觉定位,让螺母旋转机构的套筒、螺母夹紧机构分别对准螺母和螺母,实验过程中,螺栓紧固工装可以很好地完成任务,证实了本机器人设计的可行性。

3结束语

为了解决高压输电线路上电力金具的引流板螺栓紧固现有存在的问题,专门设计了一种电力金具螺栓紧固工装,通过力学分析和利用ANSYS仿真分析套筒的静应力,验证了工装设计的合理性和正确性,同时,结合模拟现场环境线路的试验运行,验证了工装在实际操作中的有效性。这些努力不仅为机器人系统拧紧螺栓提供了帮助,还为未来的视觉方案设计提供了思路。通过模拟现场环境实验得出本设计的机构提升由于相机、机械臂误差带来的容错率,解决了螺母旋转螺母跟着转动的物体。

模拟实验表明,本文设计的电力金具螺栓紧固机器人能够智能化拧紧、拧松螺母作业,提高了带电作业效率。

参考文献:

[1]曾有鑫.隔离开关连接板拆卸机器人机构设计及分析[D].成都:西华大学,2021.

[2]张云剑.智能变电站带电装拆金具机器人视觉定位方法研究[D].上海:上海交通大学,2019.

[3]TANI E,YAMADA H,KATO R,et al.Development of the tight‐ening nut task skill using a power distribution line maintenance experimental robot[C]//2015 IEEE/SICE International Sympo‐sium on System Integration.Nagoya,Japan:IEEE,2015:558-563.

[4]CAO Lei,GUO Rui,WU Pinghong,et al.Screwing manipulation on power transmission lines with a robotic system[C]//2014 IEEE International Conference on Mechatronics and Automation.Tian‐jin,China:IEEE,2014:1294-1299.

[5]Pouliot N,Richard P L,Montambault S.LineScout technology opens the way to roboticinspection and maintenance of high-volt‐age power lines[J].IEEE Power and EnergyTechnology Systems Journal,2015,2(1):1-11.

[6]严宇,张颉,吴功平,等.高压输电线路螺栓紧固机器人结构设计与动力学分析[J].机械设计与制造,2016(9):86-89,92.

[7]赵玉良,李运厂,戚晖.高压线路带电作业智能化自动工具研究[J].制造业自动化,2012,34(2):12-14.

[8]GB/T 18857—2019,配电线路带电作业技术导则[S].

[9]PARK,JoonYoung,LEE,et al.An Inspection Robot for Live-Line Suspension Insulator Strings in 345-kV Power Lines[J].IEEE Transactions on Power Delivery,2012,27(2):632-639.

[10]李稳,邹德华,刘夏清,等.输电线路带电紧固螺栓机器人的研制[J].高压电器,2017,53(7):147-152,158.

[11]李雪.耐热导线耐张线夹发热问题解决方案研究[D].保定:华北电力大学,2014.

[12]王月明,李源,刘诚,等.一种变电站检修万能套筒的研究[J].科技风,2019(35):139.

[13]宋红为,赵志海,马建文,等.一种不停电螺栓紧固作业装置研究与应用[J].科技创新导报,2019,16(31):26-27.

[14]严宇,邹德华,刘夏清,等.高压输电线路带电检修机器人的研制[J].现代制造工程,2017(9):29-35.

[15]Mingdong T,Youlin G,Shigang W,et al.DCBot:An autonomous hot-line working robot for 110 kV substation[J].Robotics and Autonomous Systems,2018,119(C):247-262.

[16]江维.绝缘子/引流板带电检修机器人机械手自主定位与鲁棒运动控制[D].武汉:武汉大学,2020.

[17]王亮.高压输电线路螺栓紧固作业机器人的研究[D].长沙:长沙理工大学,2018.

[18]严波,刘力宇,毕承财,等.螺栓预紧力对输电杆塔强度的影响[J].重庆大学学报,2016,39(5):17-25.

[19]谢阳.高压隔离开关引流线拆装机器人遥控系统设计[D].成都:西南交通大学,2020.

[20]Xi L,Biao W,Aki N N,et al.Bolt clamping force versus torque relation(F-T;relation)during tightening and untightening the nut having slight pitch difference[J].Mechanics Based Design of Structures and Machines,2023,51(7):3632-3649.