超声横振辅助微细电解加工关键技术研究*论文

2024-10-09 14:34:41 来源: 作者:liziwei

摘要:针对深窄槽微细电解加工中存在电解产物排出困难的问题,提出了一种超声横振辅助微细电解加工方法。该方法利用工具电极产生横振使加工间隙的流场产生周期性变化,增强了电解加工间隙内电解产物传质能力,提高了深窄槽微细电解加工效率及加工稳定性。为研究该工艺的加工特性,研制了一套超声横振辅助微细电解加工装置,其关键技术是实现3种工作模式的超声-电解同步电源。基于研制的超声横振辅助微细电解加工装置,本文以深窄槽加工实验为研究对象,探究了电源的不同工作模式对深窄槽的影响规律。实验结果表明超声横振有利于提高深窄槽加工的传质能力

摘要:针对深窄槽微细电解加工中存在电解产物排出困难的问题,提出了一种超声横振辅助微细电解加工方法。该方法利用工具电极产生横振使加工间隙的流场产生周期性变化,增强了电解加工间隙内电解产物传质能力,提高了深窄槽微细电解加工效率及加工稳定性。为研究该工艺的加工特性,研制了一套超声横振辅助微细电解加工装置,其关键技术是实现3种工作模式的超声-电解同步电源。基于研制的超声横振辅助微细电解加工装置,本文以深窄槽加工实验为研究对象,探究了电源的不同工作模式对深窄槽的影响规律。实验结果表明超声横振有利于提高深窄槽加工的传质能力,同步超声模式1有利于进一步提高工件的溶解量和微细电解加工的传质能力,同步超声模式2则有利于提高深窄槽的加工精度。最后,加工出槽宽为432.9 mm,深宽比为11.9的深窄槽。

关键词:微细电解加工;超声横振;深窄槽;流场

0引言

深窄槽是一种常见的高深宽比微结构,广泛应用于医疗器件、精密模具与航空关键部件。常用的加工方法包括机械加工、电火花加工、激光加工、电解加工等。机械加工的生产效率高,但存在加工易变形与产生毛刺等问题。电火花加工与激光加工可以获得精度较高的深窄槽,但加工表面存在热影响区。而电解加工具有非接触式加工、无热影响区与无工具损耗等优点,因此,微细电解加工是一种理想的深窄槽加工方法。但随着深窄槽的深宽比增加,电解加工间隙内的电解产物排出越来越困难,从而直接影响微细电解加工的效率与稳定性。

针对深窄槽电解加工存在电解产物排出困难的技术问题,研究人员提出了多种复合加工方法,如低频振动、改善流场、高速旋转、超声振动等。赵建社等设计了带加强筋的内喷式片状阴极,并辅以阴极振动,提高了深窄槽加工的稳定性和效率。王明磊等设计了群微槽电解加工装置,并利用机械式振动电解加工出带有群微槽的柔性元件。Ghoshal等通过实验探讨了阴极低频振动、脉冲电源频率等因素对于高深宽比微结构的影响,逐层铣削出深宽比为14.33的深窄槽。张传运等研究了电解液压强对管电极电解的流场和深窄槽轮廓的影响,并铣削出深宽比为2.5的深窄槽。陈晓磊等提出一种旋转楔形端面管电极来制造脉动流场的管电极铣削方法,提高了深窄槽的精度和加工效率。胡彦伟使用高速旋转的工具电极整体铣削出深宽比为8.7的深窄槽。为了解决深窄槽加工出现的排屑困难等问题,南京航空航天大学的特种加工团队基于电解线切割工艺,提出了多种复合加工方法,如轴向冲液、往复走丝、径向冲液[11]等,有效提高深窄槽加工的传质能力。Yang等使用径向冲液辅助电解线切割工艺加工出深10 mm,平均宽度为550 mm的群深窄槽。除了前述直接增强传质能力的方法外,南航团队还对线电极有所改进,如采用螺旋电极、亲水性电极、削边电极,多线电极等,均有良好的提升效果。

超声振动作为一种能有效提高传质能力的辅助手段,在微细电解工艺中受到广泛关注,常见的超声辅助手段为超声纵振和超声搅拌。在超声纵振方面,Ling等提出了超声辅助电解线加工,通过仿真、实验等方法证明超声纵振有利于改善加工条件,从而减小深窄槽的槽宽和改善了加工表面形貌。在超声搅拌方面,Bi等为了解决在电解线切割工艺在加工长路径时出现气泡聚集、产物沉积在工具电极上的问题,提出在电解液中间歇施加超声振动的方法,并加工出路径长度大于10 000 mm的纯铝心轴。Hung等将电解线切割的加工环境放置在超声液槽中,在NiTi 50-50金属丝上重复加工出一批(57±5)mm的微槽。超声辅助电解工艺常有多种工作模式,如同步超声模式等,均需要其加工电源来实现。朱永伟等提出了两种基于超声纵振的同步电路,一种是使用超声驱动电信号进行同步,另一种是使用由激光位移传感器获得的位移信号进行同步。Curtis Bradley等[21]把工件安装在超声振子末端,使用示波器和高速摄像仪测量超声驱动电信号和工件速度峰值的时延,以此通过加工电源控制超声驱动电信号与电解脉冲、磁场之间的相位角。

为了解决高深宽比微结构电解加工存在电解产物排出困难的技术问题,本文提出一种超声横振辅助微细电解加工方法,其特点在于通过工具电极输出横振来提高电解加工的传质能力,为深窄槽的电解加工提供一种新方法。本文研制了超声横振辅助微细电解加工装置,其关键技术是实现三种工作模式的超声-电解同步电源,通过深窄槽微细电解加工实验比较不同工作模式的特点,为超声横振辅助微细电解加工选择合适的电源工作模式提供理论与实验依据。

1加工原理

超声横振辅助微细电解加工工艺原理如图1所示,所谓横振就是指振动方向与传播方向垂直的振动,纵向超声振子和工具电极组成纵横复合超声振子,工具电极作为模式转换工具安装在纵向超声振子末端。工具电极在超声激励下实现纵横振动模态转换,并输出横振。如图1所示,在没有施加超声时,工具电极没有振动,在电解加工过程中,工具电极表面会生成大量的氢气,且附着在电极表面,从而影响加工间隙的电场分布。在施加超声后,工具电极产生周期性横振,将附着在电极表面的大部分气泡驱散。因此,在电解加工过程中,工具电极具有3个关键作用。首先,工具电极作为阴极。其次,工具电极作为模式转换工具,将超声振子的纵振模态转换为横振模态。最后,工具电极作为超声振子的末端工具输出周期性的横振,使加工间隙的流场产生周期性变化,并驱散工具电极表面附着的气泡与排出游离在加工间隙的电解产物。因此,该工艺有效提高了微细电解加工的传质能力,适用于深窄槽等高深宽比微结构加工。

2超声-电解同步电源的设计

2.1工作模式分类

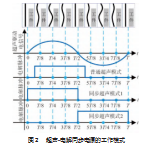

在超声横振辅助微细电解加工过程中,当纵向超声振子受超声驱动电信号激励输出纵振,工具电极进而输出对应的横振,这会引起加工间隙的流场产生周期性变化。如图2所示,为了探究电解电源输出波形与横振位移相位关系对电解加工的影响规律,根据横振的特性,本文提出超声-电解同步电源的3种工作模式,分别是普通超声模式和同步超声模式1、2。在加工过程中,超声-电解同步电源输出超声驱动电信号(正弦波)和电解脉冲(矩形波)。在普通超声模式下,该电源的两种波形互不相关,波形之间的相位角不固定。在同步超声模式1下,该电源保证两种波形的频率相同,电解脉冲在超声驱动电信号的正半周期为高电平。在同步超声模式2下,该电源保证两种波形的频率相同,电解脉冲在超声驱动电信号的负半周期为高电平。

2.2总体设计

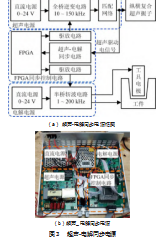

为实现超声-电解同步电源的各种工作模式,关键在于设计合适的超声-电解同步电路。超声-电解同步电路的输入是位移信号或超声驱动电信号。因为本文的纵横复合超声振子的谐振频率是59.2 kHz,若使用位移信号作为输入,对激光位移传感器的性能要求较高。超声-电解同步电路的输出是同步信号。在一般的超声辅助电解加工中,同步信号常直接作为电解电源的脉冲控制信号,这种方式不能实现超声-电解同步电源输出多种模式的需求。因此,本文设计一种基于FPGA的超声-电解同步电源。如图3(a)所示,该电源包括超声电源、电解电源和FPGA同步控制电路部分。超声电源部分的主回路采用全桥逆变电路,输出超声驱动电信号。电解电源部分的主回路采用半桥斩波电路,输出电解脉冲,并在脉间实现去极化功能。FPGA同步控制电路部分实时处理同步信号,以超声驱动电信号作为超声-电解同步电路的输入,实时调节电解电源输出波形相位。超声-电解同步电源实物如图3(b)所示。

2.3超声-电解同步电源的设计

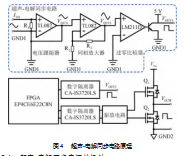

超声-电解同步电路的原理如图4所示。超声驱动电压、电流信号均可用作输入,本文采用电流信号。电流信号IUS输入电压跟随器,所以VOUT1=IUS R 1。VOUT1输入同相放大器,输出VOUT2,VOUT2=(1+R3/R2)VOUT1。VOUT2输入过零比较器。过零比较器输出同步信号VOUT3。VOUT3经数字隔离器后输入FPGA。FPGA对VOUT3进行处理,并根据所选的同步超声模式,输出脉冲控制信号驱动电解电源的开关管Q 1和Q2。最终电解电源输出设定的电解脉冲VECM。

2.4超声-电解同步电源的设计

为了检验超声-电解同步电源的设计合理性,使用示波器检测电源在3种工作模式下的输出波形及其相位角。超声-电解同步电源的3种工作模式如图5所示,其中,黄色为电解脉冲,蓝线为超声驱动电流信号。图5(a)是超声-电解同步电源在普通超声模式下随机暂停的结果,在普通超声模式下,电解脉冲和超声驱动电流信号的相位角不是固定的。图5(b)为同步超声模式1,电解脉冲在超声驱动电流信号的正半周期处为高电平。图5(c)为同步超声模式2,电解脉冲在超声驱动电流信号的负半周期处为高电平。由图5(b)、(c)可得,两种波形的相位误差在2°以内,能满足实验需求。

3加工实验及结果分析

3.1超声-电解电源的工作模式分类

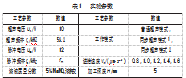

超声横振辅助微细电解加工装置实物如图6所示,该装置包括纵横复合超声振子、超声-电解同步电源、三轴运动平台和CCD。为了研究超声横振对深窄槽电解加工的影响,设计了常规微细电解加工与超声横振辅助微细电解加工对比实验。为了探究不同同步超声模式对深窄槽微细电解加工的影响规律,设计了不同工作模式的加工实验,具体的实验参数如表1所示。本实验选取304不锈钢作为工件材料;工具电极的直径为170μm,长度为20 mm,其材料为碳化钨;选取质量分数为5%NaNO3溶液作为电解液。使用TDS2012C示波器和CP5050电流探头检测超声-电解同步电源的输出波形,采用OLS4100 3D激光共聚焦仪器测量加工的深窄槽形貌与截面轮廓。

3.2实验结果与讨论

3.2.1超声横振对微细电解加工的影响规律

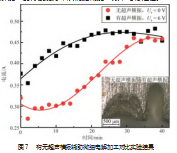

为了探究超声横振对深窄槽微细电解加工的影响规律,设计了有无超声横振辅助微细电解加工的对比实验。具体参数为:fS=59.2 kHz,UE=10 V,fE=60 kHz,vf=0.5μm/s,H=3mm;加工时间为40 min,进给速度为0.5μm/s,初始间隙为0.1mm,加工深度为3mm。如图7所示。实验结果表明在没有超声横振的条件下,深窄槽的槽宽约为1.23mm,槽长约为0.61mm,槽深约为3.31mm,加工过程中出现电极被挤压变形现象,但未出现明显短路现象,这是由于工具电极与加工表面堆积了大量的电解产物,电解产物充当了一层绝缘层。在有超声横振的条件下,深窄槽的槽宽约为0.48 mm,槽长约为1.11mm,槽深约为3.31mm,深宽比为6.9,杂散腐蚀较少,且加工过程稳定。从电流对比数据可见,在没有超声横振的条件下,电流在0~5min呈现下降趋势,这是由于初始加工间隙小,加工区域无液体流动,电解产物在加工区域大量堆积,从而影响加工间隙的电场分布,导致加工电流逐渐减小。而在5~40 min呈现出持续上升趋势,这是由于随着工具电极的不断进给,电极被挤压变形,从而导致加工表面出现不规则溶解。在有超声横振的条件下,电流在0~20 min呈上升趋势,在20~40 min趋于稳定,整个加工过程未出现电流突变,加工过程稳定。根据对比实验结果证明了超声横振辅助可有效提高微细电解加工的传质能力,从而提高加工效率与稳定性。

3.2.2超声-电解同步模式对微细电解加工的影响

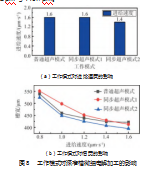

为了探究不同超声-电解同步模式对深窄槽微细电解加工的影响规律,设计了不同工作模式的微细电解加工实验。具体参数为:US=10 V,fS=59.2 kHz,UE=12 V,fE=59.2 kHz,H=5mm;进给距离为500μm,初始间隙为0.1mm,加工深度为5mm。加工结果如图8所示。由图8(a),在普通超声模式、同步超声模式1与同步超声模式2的条件下,其最大进给速度分别约为1.6μm⋅s-1、1.6μm⋅s-1与1.4μm⋅s-1。根据实验数据,相比普通超声模式,同步超声模式不能提高深窄槽微细电解加工效率,且同步超声模式2会降低加工效率。图8(b)比较了不同工作模式、不同进给速度下加工的槽宽,发现了以下规律。同步模式1的槽宽在vf≤1.4μm⋅s-1时比普通模式的大,而同步模式2的槽宽均比普通模式的小。如在vf=1.0μm/s时,普通超声模式、同步超声模式1与同步超声模式2的槽宽分别为459.0μm、498.2μm与449.1μm。

实验结果说明深窄槽的加工效率、加工精度和超声-电解同步电源的工作模式相关。由超声-电解同步电源的原理可得,该电源的同步超声模式与工具电极的横振相关。而工具电极的横振使流场产生周期性的变化,两者的关系如图9所示。在t=0~T/2,加工间隙的流场向外排出电解产物,向内吸入电解液;在t=T/2~T,加工间隙的流场向外排出部分电解产物,向内吸入部分电解产物。同步超声模式1在t=0~T/2进行加工,大部分电解产物在生成后就被流场排出加工间隙,这提高了工件的溶解量和微细电解加工的传质能力。因此,同步超声模式1和普通超声模式的最大进给速度基本一致,前者的槽宽大于后者;但随着进给速度的提高,平均槽宽减小,同步超声模式1的传质能力降低,所以两种工作模式的差距减小。同步超声模式2在t=T/2~T进行加工,部分电解产物被流场吸入加工间隙内,其在下一周期的0~T/2才能排出,这降低了工件的溶解量和微细电解加工的传质能力。因此,同步超声模式2的进给速度、槽宽均比普通超声模式的小;随着进给速度的提高,同步超声模式2加工时吸入的电解产物更难排出,这使得两种工作模式的差距增大。

综上,同步超声模式1有利于提高工件的溶解量和微细电解加工的传质能力,同步超声模式2有利于提高深窄槽的加工精度。因此,超声横振辅助微细电解加工可依据所需的深窄槽来选择合适的超声-电解同步电源的工作模式。当加工大深宽比的深窄槽时,可选择传质能力较强的同步超声模式1。当需提高深窄槽的加工精度时,可选择同步超声模式2。当需兼顾传质能力和加工精度时,可选择普通超声模式。

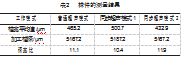

在不同工作模式下加工了一组深窄槽,其进给距离为1 mm,进给速度为1.0μm/s,初始间隙为0.1 mm,加工深度为5 mm;US=10 V,fS=59.2 kHz,UE=12 V,fE=59.2 kHz,vf=1.0μm/s,H=5 mm。其实验数据如表2所示,样件图如图10所示。各槽测量数据的规律与图9的实验结果相符。图10(a)是样件的高度图,图10(b)是距离槽底2.5 mm的横截面。在同步超声模式2下,使用此工艺成功加工出宽度为432.9μm,深宽比为11.9的深窄槽。

4结束语

为了解决高深宽比微结构电解加工存在电解产物排出困难的问题,本文提出了一种超声横振辅助微细电解加工方法,通过分析其工艺原理,设计了超声-电解同步电源的3种工作模式,并进行了深窄槽微细电解加工实验,得到了以下结论。

(1)根据超声横振辅助微细电解加工的工艺特点,设计了基于FPGA的超声-电解同步电源,具备普通超声模式、同步超声模式1和同步超声模式2等3种工作模式。检测结果表明研制的超声-电解同步电源可根据不同工作模式输出相应波形,同步相位误差控制在2°以内,满足工艺要求。

(2)在有无超声横振辅助微细电解加工对比实验中,实验结果说明超声横振辅助微细电解加工具有较强的传质能力,有利于提高深窄槽加工的加工效率和稳定性。

(3)在超声-电解同步电源的不同工作模式下加工一组深窄槽,实验结果表明深窄槽的加工效率、加工精度和电源的工作模式密切相关。同步超声模式1有利于提高工件的溶解量和微细电解加工的传质能力。同步超声模式2有利于提高深窄槽的加工精度。超声横振辅助微细电解加工可根据所需深窄槽选择合适的电源工作模式。在同步超声模式2下,使用此工艺加工出了槽宽为432.9μm,深宽比为11.9的深窄槽。

参考文献:

[1]白艳艳,吕明,李文斌,等.窄深槽加工技术的研究综述与展望[J].制造技术与机床,2014(10):45-49.

[2]ZHAO Jianshe,LÜYanming,WANG Feng,et al.Experimental re‐search on process stability in pulsed electrochemical machining of deep narrow grooves with high length-width ratio[J].The Inter‐national Journal Of Advanced Manufacturing Technology,2018,96(5-8):2245-2256.

[3]张传运,郭锦辉,李俊飞,等.管电极电解铣削深窄槽流场研究[J].电加工与模具,2020(1):31-34.

[4]CHEN X L,YE Z S,LI G J,et al.Electrochemical milling of deep-narrow slots with a pulsating electrolyte flow field[J].Cirp Journal Of Manufacturing Science And Technology,2022,39: 244-260.

[5]胡彦伟.难加工材料大深宽比微结构电解加工技术研究[D].西安:西安工业大学,2020.

[6]PENG T F,WANG K,LI M H,et al.Effect of ultrasonic vibration object on machining performance of wire electrochemical micro‐machining[J].The International Journal of Advanced Manufactur‐ing Technology,2021,116(1-2):1-11.

[7]王明磊,孙少伟.一种机器人柔性元件电解加工装置设计[J].机电工程技术,2021,50(7):231-233+275.

[8]GHOSHAL B,BHATTACHARYYA B.Vibration assisted electro‐chemical micromachining of high aspect ratio micro features[J].Precision Engineering,2015,42:231-241.

[9]WANG Shaohua,ZENG Yongbin,LIU Yong,et al.Micro wire elec‐trochemical machining with an axial electrolyte flow[J].The In‐ternational Journal of Advanced Manufacturing Technology,2012,63(1-4):25-32.

[10]QU NS,JI HJ,ZENG YB.Wire electrochemical machining using reciprocated traveling wire[J].The International Journal of Ad‐vanced Manufacturing Technology,2014,72(5-8):677-683.

[11]YANG T,ZENG Y B,HANG Y S.Workpiece reciprocating movement aided wire electrochemical machining using a tube electrode with an array of holes[J].Journal of Materials Process‐ing Technology,2019,271:634-644.

[12]FANG X L,ZOU X H,ZHANG P F,et al.Improving machining accuracy in wire electrochemical micromachining using a rotary helical electrode[J].The International Journal of Advanced Man‐

ufacturing Technology,2016,84(5-8):929-939.

[13]MENG Lingchao,ZENG Yongbin,FANG Xiaolong,et al.Wire electrochemical micromachining of metallic glass using a car‐bon nanotube fiber electrode[J].Journal of Alloys and Com‐pounds,2017,709:760-771.

[14]MENG Lingchao,ZENG Yongbin,ZHU Di.Helical carbon nano‐tube fiber tool cathode for wire electrochemical micromachining[J].Journal of The Electrochemical Society,2018,165(13):665-673.

[15]邹祥和.线电极脉动态电解切割加工基础研究[D].南京:南京航空航天大学,2017.

[16]童品周.多层工件叠加电解线切割试验研究[D].南京:南京航空航天大学,2018.

[17]LING Siying,LI Minghao,LIU Yong,et al.Improving machining localization and surface roughness in wire electrochemical mi‐cromachining using a rotating ultrasonic helix electrode[J].Mi‐cromachines,2020,11(7):698.

[18]BI X L,ZENG Y B,QU N S.Micro-shaping of pure aluminum by intermittent ultrasonic oscillation assisted wire electrochemi‐cal micromachining with an ultra-low-concentration mixed elec‐trolyte[J].Journal of the Electrochemical Society,2021,168(11).

[19]HUNG J C,YANG P J.Electrochemical microslot machining by ultrasonic-vibration-aided electrolyte on nitinol wire[J].Pro‐cesses,2021,9(10):1752.

[20]朱永伟,邵健,苏楠,等.同步超声振动调制微细放电-电解加工技术[J].机械工程学报,2014,50(1):185-192.

[21]BRADLEY C,SAMUEL J.Controlled phase interactions be‐tween pulsed electric fields,ultrasonic motion,and magnetic fields in an anodic dissolution cell[J].Journal of Manufacturing Science and Engineering,2018,140(4).