不同还原剂处理电镀含铬废水的效果分析与比较论文

2024-10-09 10:37:51 来源: 作者:liziwei

摘要:化学沉淀法是处理电镀行业含铬废水的常用方法,通常采用还原剂加水解的方式,使铬最终以氢氧化铬的形式实现固液分离。研究了几种不同类型的还原剂在处理含铬废水的过程中表现出的效果和特性,并从处理效果、表观现象、药剂成本、产生渣量等方面展开对比分析。研究表明:在原水铬质量浓度为500 mg/L的情况下,硫酸亚铁、亚硫酸氢钠和焦亚硫酸钠均能使六价铬处理至满足《电镀污染物排放标准》(GB 21900—2008)中六价铬的排放要求(<0.2 mg/L),但是从氢氧化钠消耗量、絮凝沉淀后的表观现象、产生渣量、总药剂成

摘要:化学沉淀法是处理电镀行业含铬废水的常用方法,通常采用还原剂加水解的方式,使铬最终以氢氧化铬的形式实现固液分离。研究了几种不同类型的还原剂在处理含铬废水的过程中表现出的效果和特性,并从处理效果、表观现象、药剂成本、产生渣量等方面展开对比分析。研究表明:在原水铬质量浓度为500 mg/L的情况下,硫酸亚铁、亚硫酸氢钠和焦亚硫酸钠均能使六价铬处理至满足《电镀污染物排放标准》(GB 21900—2008)中六价铬的排放要求(<0.2 mg/L),但是从氢氧化钠消耗量、絮凝沉淀后的表观现象、产生渣量、总药剂成本等方面进行全方位对比后综合考虑,亚硫酸氢钠的消耗量和水解过程中所需的氢氧化钠量最少,因此总药剂成本最低,且产生渣量最少,出水表观无色澄清,是最适合的还原剂。

关键词:电镀;含铬废水;还原剂;效果分析;成本与渣量

0引言

电镀是一种重要的表面处理工艺,用于在金属表面形成一层保护性的镀层。这种工艺在汽车制造、电子产品制造、家具制造等领域得到广泛应用。然而,电镀过程会产生大量废水,且成分比较复杂,组分及浓度不易控制,主要包含前处理废水、电镀废水、废弃退镀镀液、地面冲洗水、设备清洗液等。含铬废水是电镀行业废水中的主要污染物之一。在电镀过程中,铬通常以铬酸盐或铬酸铜盐的形式存在,这些化合物在废水中排放后,对水体和生物造成严重的危害。

针对含铬废水的处理,通常采用物理法、化学法和生物法等。物理法常用的是吸附法,而常用的吸附材料包括树脂、粉煤灰、活性炭、沸石等。化学法包括电化学法、氧化还原法、膜处理法等。生物处理则利用微生物对废水中的有机物和铬进行降解和转化,具有安全无毒、不产生二次污染的特点,是一种较为环保的处理方式,但是处理效率往往较慢,且正处于研究阶段,未得到广泛应用。

氧化还原法中常用的药剂包括亚硫酸钠、亚硫酸氢钠、硫代硫酸钠、二氧化硫、焦亚硫酸钠、硫酸亚铁等。本文选用4种不同类型的还原剂,分别为硫化钠、七水硫酸亚铁、亚硫酸氢钠、焦亚硫酸钠进行实验,旨在对比不同种类的还原剂处理两种不同浓度的含铬废水的效果和特性,主要从处理效果、药剂成本、产生渣量和表观现象等方面展开对比分析,探讨各种还原剂在处理含铬废水中的优劣,为工业废水处理提供理论依据和实际指导。

1实验材料和方法

1.1实验药剂与仪器

药剂:三氧化铬、二苯碳酰二肼、亚硫酸氢钠、焦亚硫酸钠、氢氧化钠、硫化钠、七水硫酸亚铁、硫酸、聚丙烯酰胺,均为分析纯。

仪器:PHS-3C型酸度计;722-N紫外分光光度计;ICP-OES电感耦合等离子体发射光谱仪,德国派斯克。

1.2含铬废水的配制及分析方法

模拟水配制:本实验所用含铬废水均为模拟含铬废水。采用三氧化铬(铬酐)、工业蛋白、葡萄糖和蒸馏水配制,取0.5 g葡萄糖,0.5 g工业蛋白,1 g三氧化铬溶解于水中,并定容至1 L,该模拟水pH=2.5,理论上六价铬质量浓度约为510 mg/L,实测为497.5 mg/L。

分析方法:采用《水质六价铬的测定二苯碳酰二肼分光光度法》(GB 7467—87)测定废水中Cr(Ⅵ)的浓度。

六价铬在酸性条件下表现出较强的氧化性,在碱性条件下不表现出氧化性。因此,实验必须在酸性条件下进行。本次选用的4种还原剂分别是硫化钠、七水硫酸亚铁、亚硫酸氢钠和焦亚硫酸钠。

硫化钠与六价铬反应机理如式(1):

CrO42-+16H++3S2-3S↓+2Cr3++8H2O.(1)

七水硫酸亚铁与六价铬反应机理如式(2):

Cr2O72-+14H++6Fe3+=6Fe3++2Cr3++7H2O.(2)

亚硫酸氢钠与六价铬反应机理如式(3):

Cr2O72-+5H++3HSO3-3SO42-+2Cr3++4H2O.(3)

焦亚硫酸钠与六价铬反应机理如式(4):

2Cr2O72-+10H++3S2O52-6SO42-+4Cr3++5H2O.(4)

还原完成后,通过添加氢氧化钠调节pH,完成水解生成氢氧化铬沉淀,反应机理如式(5):

Cr2++3OH-Cr(OH)3↓.(5)

1.3实验方法

整体实验工艺流程如图1所示:

1.3.1硫化钠还原实验

取6个250 mL烧杯,每个烧杯内倒入200 mL模拟含铬废水,因其pH为2.5,无需添加硫酸。将硫化钠配制成浓度(质量分数)为10%的溶液进行投加,硫化钠的理论投加量为六价铬质量浓度的2.25倍,分别往6个烧杯中添加2.2、2.6、3.0、3.4、3.8、4.2 g硫化钠溶液,搅拌反应30 min,然后添加质量分数为10%的氢氧化钠溶液调节pH至9,反应15 min后添加絮凝剂并沉降分离,上清液进行分析检测。

1.3.2七水硫酸亚铁还原实验

取6个烧杯倒上200 mL模拟水,七水硫酸亚铁的理论投加量为六价铬质量浓度的16倍,将其配制成质量分数为20%的溶液。分别往烧杯中添加5、6、7、8、9、10 g硫酸亚铁溶液,其余全部按硫化钠还原实验同样的方法与步骤进行。

1.3.3亚硫酸氢钠还原实验

取6个烧杯倒入200 mL模拟水,亚硫酸氢钠的理论投加量为六价铬质量浓度的3.06倍,将其配制成质量分数为10%的溶液。分别往烧杯中添加3、3.2、3.4、3.6、3.8、4.0 g亚硫酸氢钠溶液,其余全部按硫化钠还原实验同样的方法与步骤进行。

1.3.4焦亚硫酸钠还原实验

取6个烧杯倒上200 mL模拟水,焦亚硫酸钠的理论投加量为六价铬质量浓度的2.74倍,将其配制成质量分数为10%的溶液。分别往烧杯中添加2.8、3.2、3.6、4.0、4.4、4.8 g焦亚硫酸钠溶液,其余全部按硫化钠还原实验同样的方法与步骤进行。

2结果与讨论

2.1硫化钠处理效果

硫化钠对该水中六价铬的去除效果如图2所示。由图2可以看出,在未调节原水pH的情况下,硫化钠对六价铬有一定的处理效果,随着药剂投加量的增加,出水六价铬浓度相应降低,但是在硫化钠溶液投加量达到3.0 g/L时,去除效率明显变缓,且在投加量达到4.4 g/L时,出水六价铬仍有4.68 mg/L,离达标有较大距离,原因为硫化钠是强碱性药剂,添加后水体pH直接变成强碱性,重铬酸根不表现出氧化性导致无法被还原。

2.2硫酸亚铁处理效果

硫酸亚铁对该水中六价铬的去除效果如图3所示。由图3可以看出,在未调节原水pH的情况下,硫酸亚铁对六价铬有很好的处理效果,随着药剂投加量的增加,出水六价铬质量浓度相应降低,在投加量为7 g/L时,出水中六价铬直接降低至0.128 mg/L,去除率99.9%。此时硫酸亚铁和六价铬质量比为14.07。

2.3亚硫酸氢钠处理效果

亚硫酸氢钠对该水中六价铬的去除效果如图4所示。由图4可以看出,在未调节原水pH的情况下,亚硫酸氢钠对六价铬有很好的处理效果,随着药剂投加量的增加,出水六价铬质量浓度相应降低,在投加量为3.8 g/L时,出水中六价铬质量浓度直接降低至0.106 mg/L,去除率99.98%。此时亚硫酸氢钠和六价铬质量比为3.82。

2.4焦亚硫酸钠处理效果

焦亚硫酸钠对该水中六价铬的去除效果如图5所示。由图5可以看出,在未调节原水pH的情况下,焦亚硫酸钠对六价铬有很好的处理效果,随着药剂投加量的增加,出水六价铬质量浓度相应降低,在投加量为4.4 g/L时,出水中六价铬质量浓度直接降低至0.086 mg/L,去除率99.99%。此时焦亚硫酸钠和六价铬质量比为4.42。

2.5药剂对比与分析讨论

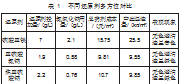

从上述不同还原剂对电镀废水中的六价铬的处理效果可知,硫化钠对六价铬的处理效果较差,硫酸亚铁、亚硫酸氢钠和焦亚硫酸钠的处理效果较好,在药剂量足够的情况下,出水六价铬可以满足《电镀污染物排放标准》(GB 21900—2008)中六价铬的排放要求(<0.2 mg/L)。为更好地对3种还原剂进行比选,本实验从氢氧化钠消耗量、絮凝沉淀后的表观现象、产生渣量、总药剂成本等方面进行全方位对比,所有药剂价格均按照市场行情计算,硫酸亚铁为1.5元/kg,亚硫酸氢钠为4.4元/kg,焦亚硫酸钠为4.0元/kg,氢氧化钠为2.5元/kg,结果如表1所示。

由表1可知,虽然3种药剂均能将六价铬处理至达标,但是其药剂消耗量和成本、产生渣量等均有区别。亚硫酸氢钠的消耗量和水解过程中所需的氢氧化钠量最少,因此总药剂成本最低,且产生渣量最少,出水表观无色澄清,渣呈绿色,渣中主要成分为三氧化铬,可考虑对铬进行回收。综合各方面因素考虑,亚硫酸氢钠为处理六价铬最适合的还原剂。

3结论

针对电镀行业产生的含铬废水选取了硫化钠、七水硫酸亚铁、亚硫酸氢钠和焦亚硫酸钠4种还原剂进行实验研究。在不调节原水pH的情况下,硫化钠本身为强碱性,反应过程中造成体系pH升高,最终处理效果一般;硫酸亚铁与六价铬的质量比为14.07的情况下,六价铬去除率达到99.9%;亚硫酸氢钠与六价铬的质量比为3.82的情况下,六价铬去除率达到99.98%;焦亚硫酸钠与六价铬的质量比为4.42的情况下,六价铬去除率达到99.99%。硫酸亚铁、亚硫酸氢钠和焦亚硫酸钠均能使六价铬处理至满足《电镀污染物排放标准》(GB 21900—2008)中六价铬的排放要求(<0.2 mg/L),但是从氢氧化钠消耗量、絮凝沉淀后的表观现象、产生渣量、总药剂成本等方面进行全方位对比后综合考虑,亚硫酸氢钠的消耗量和水解过程中所需的氢氧化钠量最少,因此总药剂成本最低,且产生渣量最少,出水表观无色澄清,是最适合的还原剂。

参考文献:

[1]罗妮娜,席亚妮,郝碧莹.电镀行业废水处理技术及现状[J].化学工程与装备,2020(9):272.

[2]曾婧.离子交换法处理含铬废水的研究[J].江西化工,2019(3):108-110.

[3]黄强,何毅聪,张静.粉煤灰对含铬废水中六价铬的吸附性能研究[J].煤质技术,2022,37(5):27-35.

[4]王坚坚,董新,林学敏,等.新型强碱性阴离子交换树脂处理含铬电镀废水的研究[J].电镀与环保,2016,36(6):55-56.

[5]庄晓峰,王微,廖亚娇,等.铁碳内电解法处理电镀废水中的六价铬[J].化学工程与装备,2012(7):184-188.

[6]董亚玲,顾平,陈卫文,等.混凝-微滤膜工艺处理含铬废水[J].膜科学与技术,2004(4):17-20.

[7]李国会,马相宾,裴焗.化学还原法处理电镀含铬废水的工程应用[J].工业安全与环保,2011,37(10):12-13.

[8]王泽华,张珂,孙玉.含铬(VI)废水处理技术研究进展[J].山东工业技术,2023(1):7-12.