基于 MATLAB 的滚动轴承寿命计算系统论文

2023-02-14 09:59:17 来源: 作者:lvyifei

摘要:摘要:滚动轴承的使用寿命是衡量其质量好坏的重要标准 。在工作过程中, 滚动轴承的主要失效表现是疲劳磨损, 一般采用接触 疲劳寿命来反映滚动轴承的使用寿命 。滚动轴承寿命的计算是轴承设计与选型中极为关键的一步, 但人工计算存在计算任务量大、 计算步骤繁琐 、计算结果精度不高以及计算效率低下等设计问题; 同时, 在工作过程中, 滚动轴承的突然损坏会导致机器产生严 重的故障, 造成巨大经济损失和重大的人员伤亡 。为了解决这些问题, 提出了基于 MATLAB 的滚动轴承寿命计算系统 。利用 L-P

摘要:滚动轴承的使用寿命是衡量其质量好坏的重要标准。在工作过程中,滚动轴承的主要失效表现是疲劳磨损,一般采用接触疲劳寿命来反映滚动轴承的使用寿命。滚动轴承寿命的计算是轴承设计与选型中极为关键的一步,但人工计算存在计算任务量大、计算步骤繁琐、计算结果精度不高以及计算效率低下等设计问题;同时,在工作过程中,滚动轴承的突然损坏会导致机器产生严重的故障,造成巨大经济损失和重大的人员伤亡。为了解决这些问题,提出了基于MATLAB的滚动轴承寿命计算系统。利用L-P计算模型对轴承基本额定寿命进行了估算。在计算过程中考虑了轴承的类型、清净程度等影响因素,并结合相关理论修正了轴承基本额定寿命。利用MATLAB软件中的App Designer设计了常用滚动轴承的寿命计算界面。通过输入相关参数,就可以直接算出相应轴承的使用寿命。系统计算速度快,工作效率高,为设计其他零件寿命计算系统提供了参考。

关键词:滚动轴承;MATLAB;寿命计算系统

0引言

滚动轴承作为机器中的旋转部件,是最容易损坏的零件之一[1]。滚动轴承的使用寿命是评价其性能的重要指标。据Cerrada等[2]统计,约40%的旋转机械故障是由滚动轴承引起的。在实际工作中,滚动轴承受到工作载荷的影响容易产生滚动摩擦,导致滚动轴承出现疲劳破坏。滚动轴承的基本额定寿命是轴承在发生疲劳破坏时所产生的旋转总圈数。基本额定寿命的计算是设计滚动轴承关键的一步,滚动轴承设计的合理与否直接影响机器的正常运转。

早在1947年,最大动态剪切应力理论被瑞典科学家Lundberg和Palmgren发现[3]。研究者又结合有关理论建立了计算滚动轴承寿命的L-P模型。但在实际工作中,人们发现该模型计算滚动轴承基本额定寿命的数值与实际工作寿命数值存在一定的差距。研究者通过进一步研究发现:滚动轴承寿命还受材料、制造、清洁条件和润滑技术等因素的干扰。因此,又对L-P模型进行了修正,得出了修正额定寿命的计算公式。

在滚动轴承寿命计算中,修正额定寿命计算任务量大、计算步骤繁琐以及计算结果精度不高等问题。同时,滚动轴承寿命计算不精准会导致设备的失效或故障,引发安全事故,造成人员伤亡。故对滚动轴承进行寿命预测是非常有必要的[4]。因此,为了解决这些问题,本文通过MATLAB软件中的APP Designer开发出滚动轴承寿命计算系统,以此来提高滚动轴承寿命的计算精度,避免安全事故的发生。

1滚动轴承寿命计算理论及公式

1.1影响轴承寿命主要因素

影响滚动轴承寿命的因素主要有材料、制造、清洁条件和润滑技术等4个方面。

滚动轴承的材料对滚动轴承寿命的影响很大。在相同的条件下,陶瓷球滚子轴承比钢球滚子轴承的寿命更高[5-6]。

滚动轴承的制造对滚动轴承寿命的影响主要体现在表面粗糙度。滚动轴承表面常常会因为疲劳磨损产生疲劳裂纹,疲劳裂纹的积蓄时间与表面光滑程度成正比。提高滚动轴承滚动体和套圈的表面处理技术,将会对滚动轴承的寿命产生积极有利的影响。

在实际生产制造过程中,环境的污染程度、滚动轴承工作时的温度会对轴承寿命产生影响。事实上,滚动轴承在不同的环境中,寿命也会不同。在污染严重的环境中,环境对轴承的腐蚀严重,破坏轴承表面,降低轴承寿命;反之,干燥、清洁的环境会对滚动轴承寿命的提高有很大的帮助。同时,滚动轴承工作区的温度随着滚动轴承转动时间的增加而上升,使滚动轴承产生形变,改变滚动轴承的运转精度,进而改变滚动轴承寿命。

在实际工况中,选择润滑剂和润滑方式会对滚动轴承寿命产生决定性的影响。滚动轴承润滑分为脂润滑与油润滑,根据理论分析以及实际检验得出:在对滚动轴承润滑过程中,油润滑在润滑性方面比脂润滑更有优势。

1.2修正额定寿命计算公式修正额定寿命计算公式为:Lnm=aI aISOL 10(1)

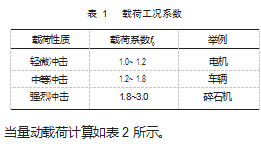

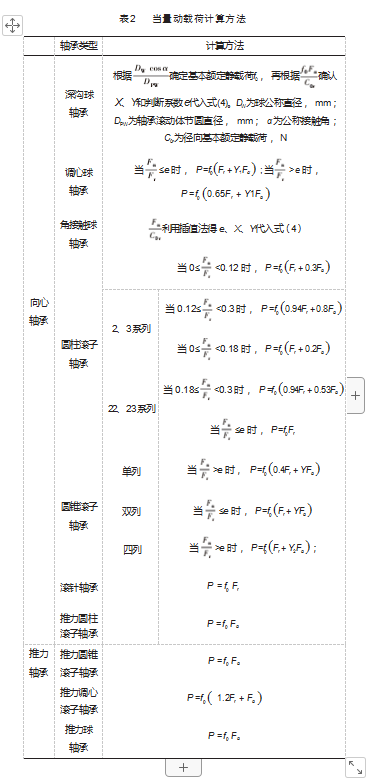

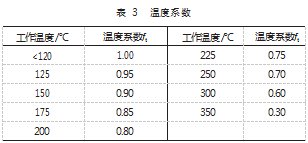

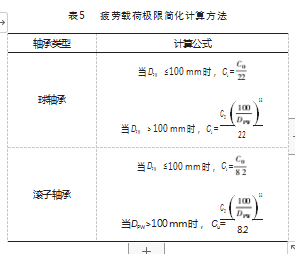

式中:Lnm为修正额定寿命,h;aI为可靠度修正系数;aISO为寿命修正系数;L 10为基本额定寿命,h根据L-P计算模型和修正额定寿命计算相关理论[7-8],该系统的理论计算过程分为两部分:基本额定寿命的计算与可靠度修正系数和寿命修正系数的计算。1.3基本额定寿命的计算公式式中:C为基本额定动载荷,N,相关数据可以在机械设计手册中查询[9-10];P为当量动载荷,N;ε为寿命指数。当量动载荷P的计算公式为:P=fp(XFr+YFα)(3)式中:fp为载荷工况系数;Fr为径向载荷,N;Fα为轴向载荷,N;X为径向动载荷系数;Y为轴向动载荷系数。载荷工况系数如表1所示。在目前已知正常运行的高速滚动轴承,一般以h为计量单位衡量滚动轴承的额定使用寿命,可得到以下计算公式:ft()ε×106L 10=60n式中:ft为温度系数;n为轴承转速,r/min。温度系数如表3所示。

1.4可靠度修正系数和寿命修正系数的计算

滚动轴承工作的环境对滚动轴承寿命有极大的影响。在不同的工作环境中,对滚动轴承所要求的润滑度、清洁度、材料的物理特性以及化学特性也不同,为了更加接近滚动轴承的实际工作情况,修正滚动轴承的额定寿命是必要的。修正处理系数是泛指在进行数据处理计算、公式语义表达等由于系统理想和虚拟现实、现实和市场调查等因素产生较大偏差时,为了能够使其尽可能的体现真实度和性能对数据计算公式表达进行修正处理而所增加的数值系数,一般都使用修正系数α来表示。

1.4.1可靠度修正系数

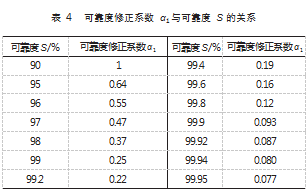

可靠度修正系数α1与可靠度S的关系如表4所示。

1.4.2寿命修正系数

滚动轴承材料会对滚动轴承的寿命产生影响,故寿命修正系数aISO用的函数表示,即:aISO=f

1.4.2.2寿命修正系数的计算

滚动轴承寿命受润滑和清洁程度影响也极大。在不同的条件下,同型号的滚动轴承寿命会相差几倍[11-12]。为了量化润滑程度和清洁程度对滚动轴承实际使用寿命的影响,将黏度比K和污染系数ec加入到寿命修正系数公式中,则有:

(8)

式中:ec为污染系数;k为黏度比。

结合滚动轴承实际工作情况,当0.1≤k≤4时,寿命修正系数计算公式如表6所示。

在加入润滑剂后,滚动轴承有效润滑的依据是滚动轴承彼此接触表面的程度,可以用黏度比K来表示,其黏度比K的计算公式为:K=(9)式中:ν为实际运动黏度,mm2/s,ν1为参考运动黏度,mm2/s。ν1的计算公式为:n<1 000 r/minn≥1 000 r/min

2轴承寿命计算系统的设计

2.1软件MATLAB以及App Designer设计模块简介

使用MATLAB解算工程问题比其他计算机语言更加简捷。MATLAB软件有强大的计算能力和强大的文本处理功能。通过在系统中输入相关参数,就可以完成滚动轴承的寿命的计算。把它应用于滚动轴承寿命的计算中,不仅能提高滚动轴承寿命计算的准确性,也能提高相关人员的工作效率,同时,也为设计其他零件寿命的计算系统提供了参考。在App Designer设计工具模块中,使用到:下拉框、单选按钮组、编辑字段等界面按钮,通过App Designer生成程序。App De⁃signer设计模块有以下优点:操作便捷,使用界面按钮就可以高效、快速地设计图形操作界面,同时可以其他语言联合进行编程,研发系统App Designer设计模块的组图1 APP Designer设计件库如图1所示。模块的构件库

2.2界面设计

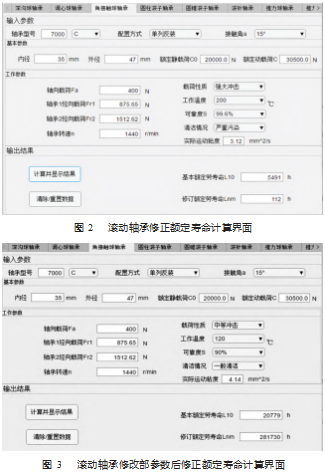

根据上面的系统参数计算,基于MATLAB中的App Designer设计工具模块进行计算系统界面设计。根据表2中的滚动轴承分类,本系统开发了深沟球轴承、调心球轴承、角接触球轴承、圆柱滚子轴承、圆锥滚子轴承、滚针轴承、推力圆柱滚子轴承、推力圆锥滚子轴承、推力调心滚子轴承、推力球轴承滚动轴承等10种常用轴承的寿命计算界面,每种界面是相互独立。由于篇幅有限,仅对角接触球轴承的寿命计算界面进行介绍,其他种类轴承的寿命计算界面的模块与角接触球轴承寿命计算界面相同。角接触球轴承的寿命计算界面如图2所示。改变工作参数的角接触球轴承的寿命计算界面如图3所示。通过计算结果对比,载荷性质、工作温度、可靠度、清洁程度、实际运动黏度等条件对轴承寿命都存在巨大影响。

2.3轴承寿命计算系统的计算模块设计

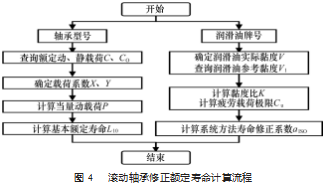

计算模块设计是编程所需要的参考流程,故显得极为关键,滚动轴承修正额定寿命计算流程如图4所示。

2.4轴承寿命计算系统的准确性验证

将参考文献[13]中的例题结果与角接触球轴承寿命计算结果进行对比,以验证角接触球轴承寿命计算系统的准确性。通过查阅参考文献例题得出基本额定寿命计算结果为L10=20 733.83 h,而通过该计算系统算出角接触球轴承寿命为L10=20 779.00 h,计算误差仅为0.22%;改变部分工作参数之后,本计算系统算出结果为L10=5 491.00 h。查询参考文献得到寿命结果为L10=5 508.02,计算误差为0.31%。

造成计算误差的主要原因是系统通过样条插值计算出载荷系数X、Y,与理论结果有一些误差。同时,通过上文结果可以得出:对滚动轴承进行及时的润滑以及定时的清洁护理,可以显著提高滚动轴承的使用寿命。故轴承寿命计算系统的准确性得到了验证,计算的时间也得到了大幅度减少,提高了设计效率,对实际工作有很大帮助。

3结束语

滚动轴承寿命计算是轴承设计中不可或缺的一环,但在设计过程中,存在计算过程繁杂和设计效率不高等问题。为了解决这一问题,使用MATLAB中的App De⁃signer设计工具模块,包括深沟球轴承、调心球轴承、角接触球轴承、圆柱滚子轴承、圆锥滚子轴承、滚针轴承、推力圆柱滚子轴承、推力圆锥滚子轴承、推力调心滚子轴承、推力球轴承滚动轴承等常用滚动轴承的寿命计算系统。本文针对每种轴承在结构上有所差别,对每种轴承类型均采用独立的界面进行寿命的计算。系统计算界面简洁,易于操作,只需输入相关的参数,就可以得到其寿命。通过系统计算轴承寿命的结果与参考文献上的结果进行比对,证明了系统结果的准确性。系统提高了滚动轴承寿命计算的效率,具有一定的实用价值。

参考文献:

[1]张韦,张永,骈晓琴,等.基于改进EMD样本熵和SVM的风机滚动轴承故障诊断[J].机电工程技术,2021,50(12):38-41.

[2]CERRADA M,SANCHEZ R V,LI C,et al.A review on data-driven fault severity assessment in rolling bearings[J].Mechanical System and Signal Processing,2018(99):169-196.

[3]苗学问,王大伟,洪杰.滚动轴承寿命理论的发展[J].轴承,2008(3):47-52.

[4]陈龙,谭继文,姜晓瑜.基于TESPAR和LS-SVM算法的滚动轴承退化趋势预测[J].煤矿机械,2017,38(8):18-20.

[5]陈玉莲,肖曙红,李俊文.角接触球轴承疲劳寿命影响因素分析[J].机床与液压,2013,41(23):85-87.

[6]机械工程材料性能数据手册编委会.机械工程材料性能数据手册[M].北京:机械工业出版社,1995.

[7]冷钢.复杂工况下高速滚动轴承的寿命和可靠性预测[D].哈尔滨:哈尔滨工业大学,2012.

[8]吉博文,景敏卿,刘恒,等.双列角接触球轴承疲劳寿命分析与研究[J].机械设计与制造,2014(10):26-31.

[9]秦大同,谢里阳.现代机械设计手册[M].北京:化学工业出版社,2011.

[10]成大先.机械设计手册[M].北京:化学工业出版社,2004.

[11]王征兵,刘忠明.滚动轴承扩展寿命计算方法及影响因素分析[J].机械传动,2011,35(12):19-22.

[12]雷群,张瀚乾,郭伟科,等.基于加速寿命的机床主轴轴承寿命研究[J].机电工程技术,2019,48(8):9-11.

[13]濮良贵,陈国定,吴立言,等.机械设计[M].北京:高等教育出版社.2019.