采气井站高效生产运行机制的探索与实践论文

2024-09-11 14:21:19 来源: 作者:liziwei

摘要:中石化西南油气分公司采气三厂为推进“集中监控、无人值守、少人巡检、专业维修”管理模式落地,以生产指挥中心为核心,以生产组织运行关键业务为重点,以扁平化组织架构为支撑,利用信息化手段,明确内外操职能和工作界面,做强生产指挥中心“内操”职能,做实基层班组“外操”职能,内操通过信息化平台对生产现场实时管控,通过气田PCS系统一体化联动;外操对生产异常及时处置,有效提高了异常发现和管控的及时率,促使生产运行管理理念由管正常向管异常转变。逐步形成了“全面覆盖、无缝链接、精准高效”的立体管理体系,无人值守场站比例由标

摘要:中石化西南油气分公司采气三厂为推进“集中监控、无人值守、少人巡检、专业维修”管理模式落地,以生产指挥中心为核心,以生产组织运行关键业务为重点,以扁平化组织架构为支撑,利用信息化手段,明确内外操职能和工作界面,做强生产指挥中心“内操”职能,做实基层班组“外操”职能,内操通过信息化平台对生产现场实时管控,通过气田PCS系统一体化联动;外操对生产异常及时处置,有效提高了异常发现和管控的及时率,促使生产运行管理理念由管正常向管异常转变。逐步形成了“全面覆盖、无缝链接、精准高效”的立体管理体系,无人值守场站比例由标准化建设前23%提升至49%。

关键词:生产组织运行;信息化管理;扁平化运行;内外操一体化联动;异常管理;无人值守场站;智慧管理平台

1概况

中石化西南油气分公司采气三厂前身为广西采油厂,2015年10月整体从“桂”转“川”,从“采油老兵”换身“采气新军”,2020年以来采气三厂以油公司为方向、以扁平化为路径、以信息化为平台、以高效化为目标,通过信息化提升开启了厂管站改革。2021年以来以标准化示范区建设为契机,以“五项劳动竞赛”为抓手,持续深化“比贡献、比安全、比效益、比水平、比作风”竞赛体系,将“五比”贯穿生产经营全过程,全面促进厂生产运行扁平化,经营管理高效化。截至2022年底,天然气日产量突破600万m3/d,天然气产量15.92亿m3,原油产量3.08万t,油气产量均取得历史性突破。

采气三厂生产指挥中心在厂管站改革中,以“五比五创”为目标,以信息化建设为支撑,以标准化示范区建设为契机,以“五项劳动竞赛”为抓手,聚焦安全生产,推进采气生产业务数字化转型,率先实现了运行模式变革,形成以生产指挥中心为核心、内外操一体化高效运行的管理模式,提升了劳动效率和管理效能。

2高效生产运行体系主要做法

2.1扁平化改革激活内在潜力

2.1.1压扁管理层级,找准功能定位

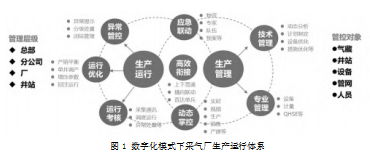

传统的采油气厂按照厂—管理区—班站三个层级管理,层级多,运行不高效。采气三厂经过“厂管站”改革后,构建了厂—巡检班的两级生产管理模式,生产指挥中心作为厂生产运行管理部门涵盖了生产运行管理、调度管理、设备管理、物资管理、井控管理、信息化管理、计量质量管理、采气业务外包管理等业务,同时设立内操班,负责生产调度、视频监控、异常管控、数据审核等工作,并直接对生产现场行使“监控、分析、组织、协调、指挥”五大功能,找准定位,即“生产组织核心、任务指挥核心、现场管理核心,保证油气产量任务的全面完成”,如图1所示。

2.1.2做实指挥责任,创新运行模式

各职能部门生产信息统一由生产指挥中心协调发布,生产指挥中心在纵向和横向上收集信息、掌握进度,统筹全厂生产进度和安排,及时有效处理各种问题,向巡检班组派发生产任务,在生产经营活动中进行有效交流,从而使各职能部门和班组按照生产目标协调配合,保证生产运行管理系统内部各个环节的畅通,保证所有生产运行各部分同步运行。

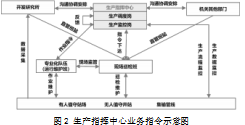

通过现场管理和内操管理相结合,将生产指挥中心打造成了厂生产运行枢纽,横向统筹其他部门的生产业务,纵向上直接指挥巡检班和运维班,创新形成了厂(生产指挥中心)直管班站的扁平化管理模式,如图2所示。

2.1.3建立内外保障,支撑采气班组

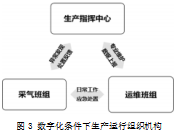

各巡检班组为现场操作执行主体,开展现场采气、设备维护保养和异常处置等工作。为保障巡检班组工作重心留在生产现场,支撑班组运行,生产指挥中心做实运行维护班和内操岗的职能职责,作为在现场管理的延伸,如图3所示。

如果把生产现场比作战场,内操班好比是前线指挥部,运维班就是工程团。内操班是内外操结合的关键点,负责采气数据、措施维护、PCS报警、视频监控等各种生产信息的汇总和检查,24 h不停接收、传递生产信息,是各项生产指令上传下达的枢纽。运行维护班为巡检班组做好供给和保障,主要在生产指挥中心从事专业化作业,包括车注泡排、气井解堵、施工监护、仪表维护、库房管理以及重点作业现场指导等,是各项生产指令的重要落实者。通过做实运维班和内操岗信息保障,实现了内外操的结合,为现场管理提供了坚实后盾,如图3所示。

2.2信息化建设助推现场管理

2.2.1推进信息提升,保障现场管控

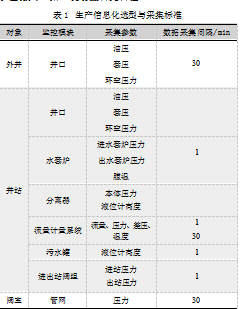

生产指挥中心开展了信息化条件下的软硬件建设。硬件方面增加数据采集终端、RTU、摄像头等设备,实现现场井口、流量计、水套炉等主要对象数据远传,形成气田生产信息化数据采集标准,如表1所示。自2015年开始建设视频监控平台,通过5个阶段完成信息化建设提升,实现131座井站、279套视频监控、5 400余个数据点远传;软件方面通过PCS系统开展数据集成整合、技术架构升级、组件化开发等,生产监控通过生产基础数据看板、变化趋势预测和统计报表等方式,实现对业务总体流程到关键设备的全面监控,完成了生产数据自动采集、视频监控、数据分析等功能,将原来的人为主动发现异常转变为异常主动提示值班人,保证现场监管无盲区。

2.2.2重塑业务流程,强化标准示范

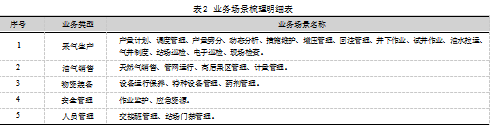

结合PCS系统,建立以生产运行为核心的管控模式,将运营管理和信息数据有机融合,持续分析与优化,将生产管理规范细化落实,以生产组织运行关键业务为重点,以支撑内外操联动为目标,全面梳理了采气厂生产运行主要业务场景,总体划分为采气生产、油气销售、物资装备、安全管理、人员管理5大类25项,如表2所示。

针对以上业务场景,以生产精细化管理、生产运行指挥高效、安全监管能力提升为目标开展业务流程详细设计,纵向上按照“计划制定—任务派发—任务执行—处置反馈—分析评价”五大内容、横向按照涉及岗位排列的结构进行标准化业务流程设计,重构了扁平化、信息化条件下的生产业务流程,并通过PCS系统实现了业务落地。

2.3任务化管理提高生产效率

2.3.1任务智能派发,提升运行效率

日常生产业务活动包括站场巡检、管道巡检、油水拉运、措施维护等,均由生产指挥中心通过PCS系统任务派发,外操岗通过手持终端执行任务。内操岗在系统内实时监控业务运行情况,包括任务执行人、任务开始时间、任务过程数据,系统自动汇总各巡检班任务完成情况,内操岗实时督查,如图4所示。

截至目前,计划制定、任务派发、效果跟踪几项节点全部实现线上管理、自动派发,在任务完成时,施工人员在APP端确认并完成业务数据更新即可,关联任务自动推送,全程无需人工干预,效率将大幅提升。同时系统自动生成业务台账报表,系统评估任务执行质量与效果,为业务管理优化提供了数据支撑。目前日均派发任务490余项,任务完成率超过99%,以任务模式驱动了生产业务高效运行。

2.3.2强化内外联动,加强异常处置

通过井站视频的监控、PCS数据报警模型的建立、任务模式的执行,使内外操结合程度愈发密切。生产参数发生异常自动推送至生产指挥中心内操岗和对应外操班组,内操通过系统监督、外操通过现场确认共同处置异常。例如,当巡检站发生外来人员闯入或者环境异常时,视频监控系统的电子围栏自动向内操岗推送报警,内操通过远程喊话进行驱离并通知班组立即前往现场处理。

目前生产指挥中心通过PCS系统设置了井口压力异常、储液罐液位异常等13项报警模型,通过视频监控系统设置储液罐区闯入报警、无人值守站闯入报警等电子围栏,内操日均处理预警信息约300条。借助信息化系统的监控和预警功能,实现了生产指挥中心集中指挥、集中管控的职能,变单井站零散管理为片区集中管控、变事后处理为超前预警、变滞后研判为实时决策,形成了“全面覆盖、无缝链接、精准高效”的立体管理体系,现场管理由“管正常”转变为“管异常”。

3信息化管理

3.1管理链条更精简,反应更迅捷

信息化建设完成了生产数据自动采集、视频监控、数据分析等功能。管理层级由三级变为两级,精减了组织机构,形成了扁平化管理模式。

随着远程监控设备的规模化应用,生产任务直接派发到岗位执行,大量的人工操作被代替,提高了生产管理效率,降低了现场操作安全风险,降低了劳动强度。站场资料报表基本实现了无纸化,减少了纸质台账49份,无人值守井站比例提升至49%,优化了井站人员112人投入到了新建产能中,实现了增产增效不增人的目标。

3.2业务指挥更集中,人员更精简

生产指挥中心集原管理区、生产运行科、生产技术科业务于一体,厂内生产指令统一由生产指挥中心汇总并下发,避免科室多头指挥导致巡检班组无效做功。原来需要人工派发任务,现在通过PCS系统自动派发、自动汇总执行情况,生产指挥更高效、人员管理更透明。

在新增PCS报警处置、任务下发及跟踪等多项业务的情况下,内操班6人完成以前管理区13人工作,仅报表统计一项工作就优化4人,劳动效率大幅提升。原巡检班组专职资料员通过PCS审核收集数据,8小时工作量目前2小时即可完成,有更多精力投入到现场维护和管理工作中。

3.3内外联动更高效,现场更平稳

内外操通过在生产任务执行、异常排查与反馈等工作流程中,建立了联动模式,实现了内外操专业分工、互相补充,一体化运行;通过PCS系统和视频监控系统实时传输数据、自动派发任务等功能达到了信息的高效传递,实现了现场操作与生产管理的无缝沟通,保障了现场生产运行安全平稳高效。

4结语

(1)以生产指挥中心为核心,构建扁平化组织架构,通过信息化手段,使内操外操有机结合,内操通过信息化平台对生产现场实时管控,外操对生产异常及时处置,有效提高了异常发现和管控的及时率,形成了高效的运行体系。

(2)逐步形成了“全面覆盖、无缝链接、精准高效”的立体管理体系,推进了“集中监控、无人值守、少人巡检、专业维修”管理模式落地,无人值守场站比例由标准化建设前23%提升至49%。

参考文献:

[1]雍硕.数字油田井站无人值守管理模式的应用研究[J].中小企业管理与科技,2017(26):3-4.

[2]田彬傧.无人值守井站工艺流程配套优化研究[J].化工设计通讯,2017,43(4):183.

[3]顾翔,呼军,解海龙,等.苏东下古无人值守集气站建设[J].内蒙古石油化工,2021,47(2):32-34.

[4]单吉全,李新明,唐瑞志,等.智能化建设照亮致密气开发之路[J].中国石油企业,2021(9):73-76.

[5]康昌荣.天然气无人值守场站发展现状与探索[J].石化技术,2022,29(8):82-84.

[6]李健,任晓峰,冯博研.油田数字化无人值守站建设的探索及实践[J].自动化应用,2018(5):157-158.