基于 316L 激光选区嫁接成型 18Ni300 的工艺与性能研究论文

2023-02-13 14:01:54 来源: 作者:lvyifei

摘要:摘要:为了进一步研究激光选区熔化嫁接成型工艺与性能,采用激光选区熔化(SLM)嫁接成型技术制备不同工艺参数316L/18Ni300嫁接成型件,用光学显微镜和扫描电子显微镜(SEM)表征嫁接界面金相组织和微观形貌,用电子万能试验机测试316L/18Ni300嫁接试样力学性能。研究发现,当能量密度为60 J/mm3,即激光功率为300 W,扫描速度为1 000 mm/s,扫描间距为0.1 mm时,所得试样致密度为99.1%,剪切强度为1 502 MPa,且嫁接体致密度随激光能量密度先增大后减小。嫁接体、嫁接界

摘要:为了进一步研究激光选区熔化嫁接成型工艺与性能,采用激光选区熔化(SLM)嫁接成型技术制备不同工艺参数316L/18Ni300嫁接成型件,用光学显微镜和扫描电子显微镜(SEM)表征嫁接界面金相组织和微观形貌,用电子万能试验机测试316L/18Ni300嫁接试样力学性能。研究发现,当能量密度为60 J/mm3,即激光功率为300 W,扫描速度为1 000 mm/s,扫描间距为0.1 mm时,所得试样致密度为99.1%,剪切强度为1 502 MPa,且嫁接体致密度随激光能量密度先增大后减小。嫁接体、嫁接界面嫁接体侧、基体侧与基体显微维氏硬度分别为359.2 HV、239.4 HV、198.6 HV和169.8 HV,嫁接界面两侧相较嫁接体与基体显微维氏硬度有显著差距。嫁接过程中,18Ni300与316L形成融合区,但嫁接界面未能良好形成联生结晶,且存在孔隙。

关键词:18Ni300;激光选区熔化嫁接;316L;成型工艺;力学性能

0引言

激光选区熔化成型(SLM)技术是一种快速增材制造技术,采用分层制造技术[1],将三维零件数据进行切片处理,获得激光扫描路径,激光选择性熔化各层金属粉末,逐层地累积粘结,形成组织致密的金属实体[2]。SLM成型形状不受限制的特点,能符合复杂内腔结构的随形冷却水道模具的生产要求[3-4],解决了传统加工方式难以加工的死角问题[4]。金属嫁接打印,充分发挥SLM成型的优势,降低包含复杂结构的大型零件打印成本与生产效率[5],18Ni300马氏体时效钢是利用金属间化合物进行强化的高强度钢[6],具有强度高、韧性好等特点[7]。因其在较高的抗拉强度下仍具有良好的塑性[8],而被应用于制造模具零件和航空航天零件等[3]。

目前,国内已有大量关于SLM工艺参数和热处理方法对18Ni300马氏体时效钢显微组织与力学性能的影响研究[6-13]。曹润辰[10]针对18Ni300粉末的SLM成型工艺进行了研究,探讨了激光功率、扫描速度、离焦量以及粉床厚度等工艺参数对成型的影响。白玉超等[14]通过对SLM成型样件进行了微观组织分析、硬度测试、力学拉伸性能测试以及冲击性能测试研究马氏体时效钢SLM成型机理。董东东等[5]发明了《一种金属零件嫁接打印方法》,该方法把生产产品的模型利用Magics软件规划,将机加工区域与激光选区熔化加工区域定位,机加工的模型采用传统方法加工成型,在该模型上表面进行精确定位,然后嫁接打印成型。王迪等[15]初步进行了多种材料功能梯度打印的基础性能研究。然而目前大量研究仅针对激光选区熔化成型,针对激光选区熔化成型技术与传统加工技术结合的SLM嫁接打印技术研究相对较少。

结合SLM嫁接打印发展现状,本文使用汉邦HBD-SLM280制备基于316L基座的18Ni300嫁接成型样品,研究激光功率与扫描速度对SLM嫁接打印成型致密度、硬度、剪切强度等性能影响并讨论分析优化工艺。

1实验设备与实验方法

1.1实验设备

实验设备为广东汉邦激光有限公司研制的HBD-SLM2803D打印设备,设备可激光选区熔化成型金属粉末,成型预设形状,设备最大成型造形尺寸为280 mm×280 mm×400 mm,采用500 W大功率Yb光纤激光,激光波长为1.070 nm;激光功率控制为10%~100%可调,光斑直径为50μm,在金属零件打印过程中,保证成型腔内充满氩气,氧气含量在100 ppm以下。

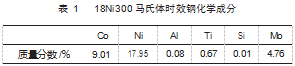

实验材料为中航迈特马氏体时效钢18Ni300合金粉末,其中粉末粒径主要分布在20~60μm之间,粉末平均直径为35μm。粉末的实体密度为4.5 g/cm3,松装密度为4.14 g/cm3。粉末化学成分质量分数如表1所示。

表1 18Ni300马氏体时效钢化学成成Co Ni Al Ti Si Mo质量分数/%9.01 17.95 0.08 0.67 0.01 4.76

1.2实验设计

将机加工成型基座与激光选区熔化设备专用基板锁紧,并固定到工作平台上,调整基座上表面与刮刀水平,调整基板,使基座上表面升至焦平面。将嫁接件模型导入Magics进行切片处理后,再将切片数据导入设备控制软件中,然后分别通过激光器发射的红光与激光扫描,进行定位,直至测量差距小于0.1 mm。保持基板位置不动,铺粉后进行激光扫描轮廓,观察轮廓线上全是成型实体线,修改成型程序为常规实体成型参数开始打印,铺粉层厚为50μm,扫描策略为S型正交扫描。各参数分别嫁接成型8 mm×8 mm×5 mm块体试样以及依据GB/T6396-2008标准设计的剪切试样。

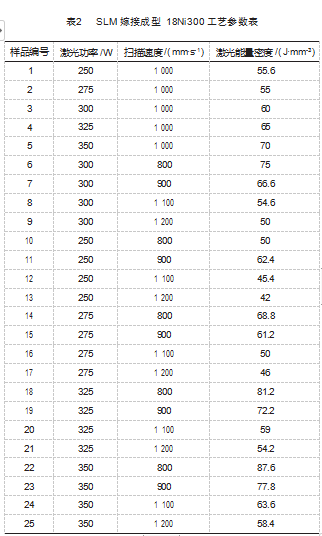

本实验通过全面实验研究激光功率与扫描速度对块体致密度和显微维氏硬度的影响。以致密度为目标,选择优化工艺参数。实验参数如表2所示。

1.3测量方法及设备

1.3.1致密度测量

本实验应用阿基米德排水阀测量嫁接件试样的致密度K。首先测量基座用酒精清洗烘干,将基座试样使用精确度为0.000 1 g的分析天平测量其在空气中的质量mA,进行嫁接打印后,将嫁接件用酒精清洗烘干,使用分析天平测量在空气中质量m1,然后将嫁接件放入盛有一定质量蒸馏水烧杯的支架上(蒸馏水体积约占烧杯总体积的2/3),待读数稳定时读取嫁接件在水中的质量m2,然后根据下式计算出实测密度以及致密度:式中:ρ为打印试样的密度,g/cm3;ρH2 O为蒸馏水的密度,g/cm3;ρ0为18Ni300理论密度,g/cm3。

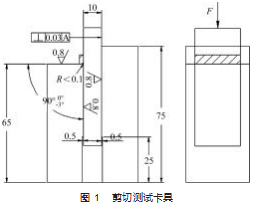

1.3.2剪切性能

根据GB/T6396-2008,利用INSTRON5982型电子万能试验机,应力速度为3 N/(mm2·s-1)测试在室温条件下嫁接件剪切性能,按照图1所示测量剪切性能。剪切试样由机加工成型基座,直接SLM嫁接成型嫁接体,用砂纸打磨试样附着的未熔粉末后用酒精擦拭。

1.3.3金相组织观察

不同工艺参数制备成方形嫁接试样,并垂直嫁接界面切割成若干片状试样,将表面经160#、400#、800#、1 200#和2 000#水磨砂纸打磨。再用0.05μm氧化铝悬浮液机械抛光,用腐蚀剂擦拭试样表面75 s后用酒精冲净并吹干,在金相显微镜下进行孔洞及金相组织观察。

1.3.4扫描电镜分析

为进一步分析嫁接成型试样孔洞分布,嫁接界面显微结构以及后续剪切端口形貌,将试样腐蚀后,采用Thermo Scientific VeriosG4UC型扫描电子显微镜进行SEM高倍组织观察。

2实验结果与分析

2.1工艺参数对致密度影响

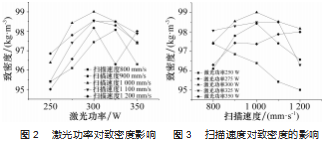

嫁接试样相对密度与激光功率系如图2所示,保持激光扫描速度不变时,增大激光功率,SLM嫁接成型18Ni300马氏体时效钢试样的相对密度呈先增大后减小的趋势。当激光功率较小时,无法穿透金属粉末,且粉末吸收能量较少,不能完全熔化,造成球化现象,成型件无法致密;随着激光功率越大,金属粉末熔化越充分,熔池越大,使得SLM成型试样孔隙减少,致密度不断提高;当激光功率足够大时,激光束快速扫描金属粉末,并将扫描粉末加热到熔点以上,使其完全熔化,SLM嫁接成型件中孔隙十分少。当激光功率达到300 W,扫描速度为1 000 mm/s时,SLM嫁接成型件相对密度达到最大值,为99.01%,接近完全致密。当激光功率过大时,激光束对粉末冲击较大,使粉末气化或飞溅,或发生过烧现象,且易使粉末发生球化,降低SLM成型件相对密度。

如图3所示,随着扫描速度增大,SLM成型的18Ni300试样的相对密度也呈先增大后减小的趋势。当扫描速度过低时,激光照射金属粉末,形成较大熔池,将熔池周围粉末熔化。激光移动时,由于大量粉末被之前熔池熔化,导致粉末不足,形成熔道较小,因此熔道不均匀。另一方面粉体内部积聚过多能量,导致之前成型部分发生重熔现象,降低了成型致密度。当扫描速度过高时,熔化的粉末形成滴液,会大量飞溅,导致致密度降低。

综合激光功率与扫描速度对嫁接成型件致密度影响发现,激光功率与扫描速度的影响会相互干扰,引入能量密度(E)概念,它是指单位面积粉末吸收激光功率。能量密度公式为:

E=式中:E为能量密度,J/mm3;P为激光功率,W;v为扫描速度,mm/s;h为扫描间距,mm;d为粉末层厚,mm。

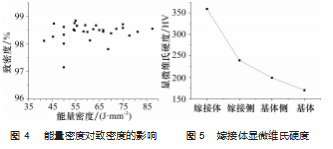

本文能量密度范围为2.1~4.4 J/mm3,嫁接成型件致密度随能量密度变化关系如图4所示,发现没有明显线性关系,可以看出,随能量密度的增大,致密度先有显著提高趋势,当能量密度E≈3 J/mm3(激光功率为300 W,扫描速度为1 000 mm/s,扫描间距为0.1 mm)时,致密度达到最大值,为99.01%,但当能量密度继续增大时,过大的能量冲击引起熔池飞溅,进而出现成型不均匀,致密度会小幅度下降,并趋于稳定。

2.2显微维氏硬度

由于嫁接成型试样存在孔洞,故采用压痕较小的显微维氏硬度测量硬度。如图5所示,嫁接体显微维氏硬度在不同能量密度下,硬度变化不显著,说明工艺参数对SLM嫁接体硬度影响不大,主要差异在致密度上。SLM成型的试样平均硬度为359.2 HV,对比铸态18Ni300的317 HV显微硬度,高出48 HV。SLM成型是一种快速冷却的加工方式,使得试样晶粒更加细小,由于细晶强化作用,表现出硬度更高。

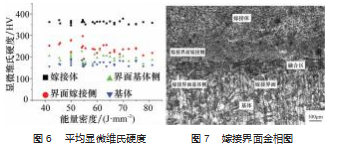

如图6所示,嫁接成型件各部分平均显微维氏硬度,嫁接界面基体侧平均硬度为198.6 HV,较基体169.5 HV高出29.1 HV。而嫁接界面嫁接侧平均硬度为239.4 HV,较嫁接体359.2 HV的硬度低119.8 HV。这是因为在嫁接过程中,前两层未铺粉,激光直接照射基座,316L被重熔,当打印第3层时,刮刀铺粉,18Ni300粉末填充前两层熔道,激光将18Ni300粉末与316L基座上层熔化,形成熔池,由Marangoni对流效应,熔池中心温度高于基座边界温度,产生温度梯度,熔池边界的表面张力[16],进而形成融合区(如图7白色虚线标出)。

2.3剪切强度

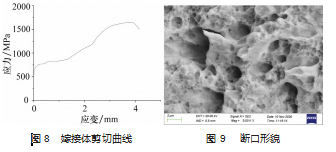

采用优化工艺参数成型剪切试样,用砂纸打磨试样之后进行剪切实验,应力曲线如图8所示,剪切强度为1 508 MPa,低于铸态2 020 MPa。

剪切断口形貌如图9所示,存在大量韧窝。在SLM嫁接成型过程中,易因铺粉不均匀、粉末不熔化或球化等原因,导致SLM嫁接成型件孔隙缺陷增多。在剪切实验中,嫁接件存在的空隙缺陷,产生较大的应力,形成大量韧窝,韧窝会沿撕裂棱迅速生长,形成穿晶断裂,呈现韧性断裂特征。

2.4典型形貌

2.4.1缺陷

孔隙是SLM嫁接成型过程中一种常见缺陷,降低嫁接成型件致密度,并影响其力学性能,因此,降低SLM成型件孔隙率对提升SLM成型件性能有非常重要的意义。SLM嫁接成型过程中缺陷形成主要金属粉末熔化与液相凝固有关,影响因素主要如下。

(1)粉末球化

在SLM嫁接成型过程中,金属粉末通过激光逐层熔

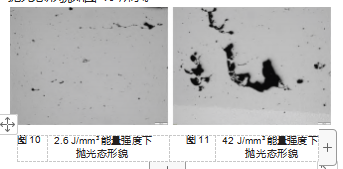

化,因金属熔体与周围气固介质间温度梯度,引起表面张力梯度,为了降低表面自由能[14],金属熔体表面有转变为球形表面的倾向,产生球化现象。当金属熔体发生球化时,凝固颗粒间不连续,存在孔隙,阻碍SLM铺粉,导致SLM成型件孔隙率增大。2.6 J/mm3能量强度下抛光态形貌如图10所示。

(2)SLM工艺参数

当激光能量密度过小时,金属粉末吸收能量较少,熔化不完全,导致SLM成型件孔隙率增加,如图11所示,在42 J/mm3能量强度(激光功率为250 W,扫描速度为1 200 mm/s)下,熔池流动不充分,嫁接界面抛光态形貌中出现大量孔洞。当激光能量密度过大时,激光束作用在粉末上的时间过长,冲击大,易溅起或气化金属粉末,且能穿透当前层扫描粉末,重复熔化先前凝固层。金属粉末吸收能量过多,金属熔体粘性降低,不易凝固成型,从而导致SLM成型件孔隙增加。

(3)气孔

图12所示为不同能量密度下SLM嫁接成型18Ni300未经腐蚀的嫁接界面金相照片,当能量密度为60 J/mm3(激光功率为300 W,扫描速度为1 000 mm/s)时,金相照片中只有极小孔洞,这是因为SLM嫁接成型过程在惰性气体中进行,由于Marangoni效应,熔池内部湍流将惰性气体卷入,SLM成型冷却速度快,混入金属熔体中的惰性气体难以全部逸出,使凝固部分出现气孔。

(4)热应

SLM嫁接成型过程中,高能激光束快速扫描熔化基座上层与18Ni300粉末,但基座下层温度低,导致成型过程中存在极大的温度梯度,且嫁接成型提与基座及周围介质膨胀收缩系数不同,因此会在嫁接界面处集中较高的热应力。SLM嫁接成型件中存在应力,会出现变形、裂纹甚至断裂来释放应力。

2.4.2嫁接界面

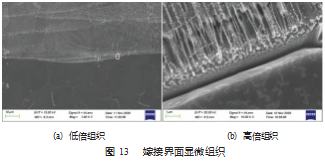

由于马氏体相变形成的机理,低碳马氏体时效钢(C<0.03%)的试件表面出现了明显的凸起板条马氏体组织。层间结合与嫁接过程相似,熔池凝固速度很快,但由于层间金属均为18Ni300,湿润性很好,湿润角小,熔池温度低于平衡熔点温度,就会开始形核,且由于嫁接过程中,层间温度相较嫁接界面处温度梯度小,不容易产生新的晶核,上层的柱状晶未重新形核,而是在下层未熔化的柱状晶的取向上继续生长,形成所谓的联生结晶。而在嫁接界面处,第一层与第二层未进行铺粉,所以前两层是对基座进行激光重熔,由于基座为奥氏体,18Ni300为马氏体,湿润角较大,嫁接面上的晶体已经形核,不能继续生长,无法形成联生结晶,即无法形成良好冶金结合,如图13所示。

3结束语

(1)随着激光功率与扫描速度的增大,嫁接件的致密度随之呈现先增大后降低趋势,根据能量密度分析。选择能量密度60 J/mm3即激光功率300 W、扫描速度1 000 mm/s、扫描间距0.1 mm为优化参数,嫁接体致密度为99.1%。

(2)工艺参数对嫁接体显微维氏硬度影响不大,但嫁接界面嫁接侧显微维氏硬度相对嫁接体显著降低,嫁接界面基体侧显微维氏硬度相对基体显著升高,这是因为在嫁接过程中18Ni300粉末与316 L在激光照射下熔化,相互扩散,形成融合区。

(3)通过剪切实验,嫁接界面以及断口微观形貌表征,嫁接界面处,未能如嫁接件内部,形成联生结晶,且会产生孔隙,嫁接界面处剪切强度为1 500 MPa,低于铸态18Ni300的2 050 MPa。

参考文献:

[1]Emanuel Sachs,Edward Wylonis,Samuel Allen.Production of in⁃jection molding tooling with conformal cooling channels usingthe three dimensional printing process[J].Polymer Engineering&Science,2000,40(5).

[2]Torsten Jokisch,Angelina Marko,Sergej Gook.Laser Welding of SLM-Manufactured Tubes Made of IN625 and IN718[J].Materi⁃als,2019,12(18).

[3]郭东海,冯涛,段国庆,等.基于SLM成形随形冷却水道注塑模具的应用[J].电加工与模具,2017(6):42-45.

[4]黄玉山.选区激光熔化随形冷却模具设计及性能研究[D].广州:华南理工大学,2018.

[5]董东东,马文有,刘敏.一种金属零件嫁接打印方法:CN108907197A[P].2018-11-30.

[6]蔡伟军.18Ni-300粉末激光选区熔化成型工艺及成型件性能研究[D].兰州:兰州理工大学,2018.

[7]张璐,巩建强,杜文强,等.经SLM打印成型的18Ni300热处理研究[J].应用激光,2019,39(4):660-665.

[8]Alessandro Fortunato,Amarildo Lulaj,Shreyes Melkote.Milling of maraging steel components produced by selective laser melting[J].SpringerLondon,2018,94(5).

[9]GUOWF,GUOC,ZHUQiang.Heat Treatment Behavior of the

18Ni300 Maraging Steel Additively Manufactured by Selective Laser Melting[J].Materials Science Forum,2019,4559.

[10]曹润辰.18Ni300马氏体时效钢选区激光熔化工艺及金属粉末激光熔化实验研究[D].上海:上海交通大学,2014.

[11]程博.马氏体时效钢(18Ni300)增减材复合制造工艺研究[D].大连:大连理工大学,2018.

[12]田杰.模具钢选区激光熔化工艺及组织性能研究[D].济南:山东大学,2018.

[13]郭东海,冯涛,周靖超.激光选区熔化成形18Ni300模具钢的致密度和缺陷研究[J].电加工与模具,2020(5):48-51.

[14]白玉超.马氏体时效钢激光选区熔化成型机理及其控性研究[D].广州:华南理工大学,2018.

[15]WANG Di,DENG Guowei,YANG Yongqiang,et al.Preliminary study on selective laser melt in gof functionally graded materials using fourmaterials[J/OL].Journal of Central South University:1-19[2021-04-07].

[16]冯雪楠,周勇,田磊.Q235B/304双金属热轧复合卷板结合强度测试分析[J].焊管,2018,41(8):30-34.