LNG储罐外罐混凝土冬季施工的工艺研究论文

2024-09-11 11:09:03 来源: 作者:liziwei

摘要:随着“双碳”目标的提出,新能源行业加速发展,LNG储罐项目应运而生。储罐外罐普遍涉及大体积混凝土施工,如遇冬季,施工难度大大增加,影响储罐耐久性、稳定性。文章以京津冀某大型储罐项目为研究对象,通过原材料温度控制、搅拌过程参数调整和运输过程保温措施等一系列方法实现正温度状态,直至混凝土达到受冻临界强度。

摘要:随着“双碳”目标的提出,新能源行业加速发展,LNG储罐项目应运而生。储罐外罐普遍涉及大体积混凝土施工,如遇冬季,施工难度大大增加,影响储罐耐久性、稳定性。文章以京津冀某大型储罐项目为研究对象,通过原材料温度控制、搅拌过程参数调整和运输过程保温措施等一系列方法实现正温度状态,直至混凝土达到受冻临界强度。

关键词:LNG储罐;混凝土;冬季施工;工艺参数;保温

引言

近年来,随着我国对LNG清洁能源需求量不断增长,单体LNG储罐的容积越来越大。目前,国内最大的为27万m3储罐,单罐的建造周期也越来越短,外墙混凝土施工周期一般为10个月,冬季施工无法避免。因此,外罐混凝土浇筑过程中温度的控制及保温处理措施更为严格。文中分析提高温度的方法,进行相应的热工计算并提出了合理可行的控制措施,保证了混凝土现浇结构的质量。

1 LNG储罐外罐混凝土施工工艺

1.1模板工程

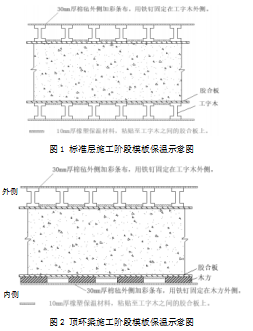

墙体外模板在冬季西北风的作用下,尤其在京津冀沿海地区受寒流影响散热较快,因此应在混凝土浇筑前对两侧模板采取保温措施,即在模板工字木(或木方)之间的胶合板上粘贴10 mm厚橡塑保温材料。橡塑保温材料两侧紧贴工字木(或木方),并在模板工字木(或木方)外侧安装30 mm厚棉毡,棉毡外侧装彩条布,达到对模板的保温效果,这样不仅可以使混凝土靠近模板的位置的温度保持在正温状态,还能保证混凝土接近受冻临界强度,模板保温如图1和图2所示。

模板提升时锚固点砼强度必须达到15 MPa,使用同条件试块进行抗压检测,检测结果强度≥15 MPa。

1.2钢筋工程

冬季施工阶段对于钢筋工程施工影响不明显,但考虑到北方极端天气情况,施工时仍对钢筋工程做以下要求。

在温度处于零度以下时使用的钢筋,在运输和加工过程中采取防护措施避免撞击和损伤。为了有效避免钢筋弯点的强度发生变化,当外部环境的温度处于-20℃以下时,不得对HRB400E的钢筋进行处理,避免在冷弯加工后出现钢筋脆断的问题。如遇雨雪等特殊天气,必须在钢筋隐蔽前使用钢丝刷清除钢筋表面积雪、结冰。

1.3混凝土工程

1.3.1混凝土拌制

混凝土强度的增长效率取决于水泥水化反应。水泥的水化反应和水及温度呈正相关,即温度降低,水活性减弱,水化反应缓慢,因此保障水泥水化反应是混凝土冬季施工的关键。

京津冀地区冬季盛行偏西北风,冬季气温差异大,寒风凛冽强劲,在负温作用下,混凝土失水且不易被发现。风速不仅影响混凝土冷却,还会加速混凝土结表面水分蒸发,若养护不当,待气温回升后,易产生裂纹。冬季施工较大程度上影响混凝土工程的安全性和耐久性。为避免低温环境下浇筑混凝土带来的质量缺陷,同时保证工程质量,安排专人关注天气情况,选择气温较高的时间段浇筑混凝土。若预报的当日最低气温低于-5℃则不进行混凝土施工,并于模板上平台栏杆处增设帆布,用混凝土作业面挡风保温。

施工用混凝土采用商品混凝土,冬季施工时,商混站需采取以下措施:

(1)砂石原材料至少提前一个月进料仓,降低砂石含水率,防止砂石料冻结,或者给料仓通暖气等方式提高砂石料温度。

(2)水泥、矿粉等胶凝材料在浇筑混凝土的前一天进料仓,可以提高胶凝材料的入机温度。

(3)对减水剂储罐或者减水剂进行加热,提高减水剂温度。

(4)采用地下热水(55℃左右)、热水机组生产热水或者到电厂等购买热(70℃左右)。

(5)混凝土每次开盘前对混凝土搅拌设备用热水冲洗预热。

(6)用热水拌和混凝土时,混凝土原材料的下料顺序:先砂石料,再下热水搅拌,最后下胶凝材料,防止水泥出现假凝现象。

(7)延长混凝土搅拌时间,一般较常温延长30~60 s左右。

(8)混凝土搅拌必须遵循合理的配合物投放顺序,从而使得混凝土具备良好的性能,有利于强度、抗渗、抗冻性能的逐步提升。配合物的投放顺序要严格遵照要求,投入骨料,干拌后注入40~60℃热水,等搅拌过后再加入水泥、掺合料和外加剂,过程中要保持混凝土的均匀搅拌。

(9)对混凝土原材料温度、混凝土出罐温度等进行测量记录,必须满足热工计算时各项原材的温度。

1.3.2混凝土运输

混凝土拌合完成后,对混凝土出机温度进行测量和记录,须满足工程性能要求后再进行后续生产。

为保证混凝土的浇筑,计划配备20台混凝土搅拌运输车,且在搅拌运输罐车外部增设保温措施(如保温套)。混凝土运输过程中,应加强现场与搅拌站的联系,缩短混凝土运输车在现场等待的时间。

运输过程中宜匀速搅拌混凝土,采取最短运输路径并按指定路线行驶,非取样试验必要不得在途中任意停留;尽量减少倒运次数,及时运到浇灌地点,避免混凝土等待时间过长,造成混凝土热量损失;在运输过程中搅拌速度保持在3~5 r/min。混凝土的装载量约为搅拌筒几何容量的2/3。当罐车到达浇筑现场时,罐车高速旋转25~35 s后将混凝土拌和物卸入混凝土料斗,进而保障混凝土和凝性。

混凝土运输车抵达施工现场后,组织商混站技术员、项目管理各方技术人员共同见证混凝土温度测量,温度合格后需继续观察罐内混凝土是否有初凝、离析、水泥砂浆流失、坍落度不符合标准等情况,对不符合要求的混凝土做退场处理。

冬季施工的测温工作是保证工程质量的重要环节,必须认真落实。测温人员通过培训,学习各种测温方法,明确测温的意义和测温数据的重要性,提高测温人员的责任心。测温人员由单独一人负责,必须做到每天记录大气温度,并报告相关负责人;混凝土浇筑时,并对砼原材、出机温度、入模温度(每台班)等进行测量并记录。

对混凝土运输进行模拟实验,保证混凝土出机温度及入模温度符合要求。为了有效地防止混凝土出现初凝,需要在运输的过程中保持混凝土的缓慢搅拌。通过对京津冀地区某商混站原材实测后对某大型LNG项目用混凝土运输进行模拟实验及热工计算,混凝土搅拌运输及浇筑相关计算如下。

(1)混凝土拌合物出机温度计算混凝土拌合物温度按下式计算:

T0=0.92(mce Tce+mch Tch+msa Tsa+mg Tg)

+4.2Tw(m w m w mwsasag−−g)

+Cw(wsa msa Tsa+wg mg Tg)(1)

−Ci(wsa msa+wg mg)/

[4.2 mw+0.92(mce+mch+msa+mg)]

=15.332℃

混凝土拌合物出机温度:

T1=T0-0.16(T0-TP)=13.679℃(2)

式(1)~式(2)中:mce为水泥用量;Tce为水泥温度;mch为掺合料用量;Tch为掺合料温度;msa为砂子用量;Tsa为砂子温度;mg为石子用量;Tg为石子温度;Tw为水的温度;Ci为水的溶解热;wg为石子含水率;mw为拌合水用量;wsa为砂子含水率;Cw为水的比热容;T1为混凝土拌合物出机温度;Tp为搅拌机棚内温度。

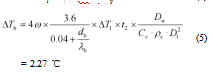

(2)混凝土在运往浇筑地后的温度计算方法

选择装卸式运输方式时,混凝土的温度值计算公式为:

ΔTy=(αt1+0.032 n)×T1−Ta=5.267℃(3)

采用泵管运输方式时,混凝土时的温度值计算公式为:

ΔT1=T1−Tα−ΔTy=13.411℃(4)

式(3)~式(5)中:Ta为室外环境气温;α为装卸式工具运输温度损失系数;t1为装卸式工具运输时间;n为装卸式工具运转次数;t2为混凝土在泵管内输送时间;Cc为混凝土比热容;ρc为混凝土质量密度;λb为泵管外保温材料导热系数;db为泵管外保温层厚度;Dl为混凝土泵管内径;Dw为混凝土泵管外围直径;ω为透风系数。

综上,混凝土拌合物在到达浇筑地点时的温度计算方法为:

T2=T1−ΔTy−ΔTb=6.141℃(6)

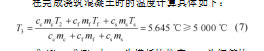

(3)混凝土入模温度计算

在完成浇筑混凝土时的温度计算具体如下:

式(6)~式(7)中:cf为模板比热容;cs为钢筋比热容;mc为每立方米混凝土的重量;mf为每立方米混凝土相接触模板重量;ms为每立方米混凝土相接触的钢筋重量;Ts为模板的温度;Tf为钢筋的温度。

通过计算得出混凝土从出机至运输(运输时间设定为最长时间为1 h),至浇筑入模,最终计算满足最低5℃的要求。

1.4混凝土浇筑

混凝土浇筑前,必须事先了解天气情况,选择气温较高时间段(正温时间)浇筑,尽量将浇筑时间控制在10时~15时之间,将浇筑时间控制在4 h以内。

浇筑前必须用测温仪测出混凝土入模温度,入模温度一般在5℃以上使混凝土不受冻害。测温时在地面进行测温,以地面测试温度减去模拟实验温差(地面温度到泵车出料口(入模温度)的温差)不小于5℃进行检测。若差值低于5℃,则对混凝土退场处理。

在浇筑前,先用热水对泵车的泵管进行润管,防止泵管内结冰,并按照既定工作要求严格落实检查工作,例如,及时清除模板上的积雪、准备振捣机械等施工用具。检查模板、罐车的防风、保温措施是否按要求实施。在施工前要检查机具的运行状态是否良好、设备是否就位,在测试成功后才能保证施工顺利进行。在混凝土浇筑期间,应确保水、电、照明不中断。在混凝土施工阶段还应掌握天气的变化情况,避免在雨雪及寒流天气情况下浇筑混凝土。

在混凝土浇筑期间,可准备100 kW发电机备用。在寒流突然来临之前浇筑完混凝土,并采取一切保护措施,及时覆盖棉毡,保证混凝土不受冻害,并根据JGJ/T-104—2011《建筑工程冬季施工规程》中6.1.1章节第5条规定:混凝土抗冻临界强度不宜小于设计混凝土强度等级值的70%。为了解混凝土强度增长情况,为混凝土拆模和确定养护期提供依据,除按相关规范留置标养试块外,应另增设不少于8组同条件养护试块以备用。

顶环梁混凝土用量较大,施工阶段宜分2层进行浇筑,每层厚度600 mm,且采用多台汽车泵同时浇筑,加快浇筑速度,浇筑时安排专人对已浇筑的第一层进行温度监测(2.2℃作为预警值),在上一层混凝土温度不低于2.0℃前浇筑第二层。

1.5养护测温方法

混凝土浇筑完成后及时在其表面覆盖1层塑料薄膜后再覆盖2层厚度30 mm的棉毡进行保温养护,棉毡上部铺设一层彩条布,避免雨雪影响保温效果。其中保温养护前的混凝土温度不应低于2℃,混凝土保温层内温度不应低于5℃。模板以及保温层的拆除时应当注意混凝土的强度是否到达临界受冻值,只有满足以上条件并冷却到5℃时才满足拆除条件。在拆模后,为了进一步加强对混凝土的养护,需要在其表面涂刷养护剂,其目的是降低混凝土的冷却速度。另外,如果拆模时环境温度与混凝土的温度差异大于20℃,还需使用保温材料。

养护期间,参考大体积混凝土测温方式并结合现场实际情况,设置四处混凝土测温点(每个测温点设五根测温线,一根位于混凝土下方200 mm处,一根位于环梁混凝土中心,一根位于混凝土顶部施工缝保温层下方,一根暴露于空气中测大气温度,另外一根位于外侧模板内侧与混凝土接触部位)。四个测温点的位置布置应当均匀,保证沿墙一圈的位置得到覆盖,在混凝土达到受冻临界强度之前需要严格进行监控,每隔2 h要进行测温。必要时,可在墙体标准层施工阶段进行测温试验。

混凝土蓄热养护热工计算过程如下:

(1)结构表面系数结构表面系数:

维护层散热系数=K·Ms=1.1×2.833

=3.116(kJ/(m3·h·K))(9)

室外最低气温不低于-15℃时,5 m-1≤Ms≤15 m-1的结构,适合采用的养护方法为综合蓄热法。

(2)混凝土温度计算综合参数

φ=Vce×Qce×mce/(Vce×Cc×ρ−ω×K×Ms)(10)

=38.495

θ=ω×K×Ms/(Vce×Cc×ρ)=0.124(11)

η=T3−Tm,a+φ=54.14(12)

(3)混凝土冷却至0度时间计算

混凝土冷却到5℃时,通过以上计算过程可得冷却时间为687 h。

(4)混凝土由浇筑到冷却平均温度将t=t0=687 h带入式(13),得:

通过计算保温措施满足要求,能够保证混凝土浇筑质量。

1.6工艺应用注意事项

做好混凝土的塌落度、出机温度的检测工作,并进行跟踪检查,尽量避免在雨雪及大风寒流天气进行混凝土浇筑,在混凝土浇筑完成后表面保温措施落实情况,采用第一层塑料膜覆盖,二层棉被等保温材料覆盖,可根据问题考虑覆盖层数,实测极端温度-15℃,棉被需要覆盖两层可满足养护温度,最上层同样为塑料膜覆盖。

提前关注气象信息,实时掌握天气变化,以便及时采取相应防护措施。此外,混凝土坍落度、出机温度、保温养护应安排专职人员负责、跟踪检查,做好养护记录,注意拆模时间宜在一天中的气温较高的中午进行。

2结语

北方京津冀沿海地区冬季温度较低,冬季平均温度达-10℃,大型LNG储罐外罐混凝土无法避免冬季施工的情况下,通过原材温度实测及热工计算得出在控制好各工序的保温措施后得出冬季混凝土施工可行,并在某大型LNG项目中取得成功案例,为北方地区LNG冬季施工提供参考。

参考文献:

[1]中国工程院土木水利与建筑工程学部.混凝土结构耐久性设计与施工指南(2005年修订版):CCES01—2004[S].北京:中国建筑工业出版社,2005.

[2]骆晓玲,齐长勇,程换新.大型液化天然气储罐的发展研究[J].机械设计与制造,2009,47(9):255-257.

[3]束廉阶,朱益民,楼海英.20 000 m3液化石油天然气钢筋混凝土储罐后张法预应力施工技术[J].建筑施工,2001(12):100-105.

[4]王冰,陈学东,王国乎.大型低温LNG储罐设计与建造技术的新进展[J].天然气工业,2010,30(5):108-112.