基于机器视觉的冲压开卷线在线板料缺陷检测系统设计论文

2024-07-18 13:55:28 来源: 作者:zhouxiaoyi

摘要:冲压是汽车制造过程的关键环节之一,而开卷线作为冲压的第一道工序,其成品板料缺陷检测对于保证冲压成品件的制造质量具有重要意义。当前主机厂基本采用人工抽样检验形式,存在检测质量不稳定、缺陷不易识别及检测效率低下的问题。随着制造业数智化转型的加速推进,对于冲压开卷线板料缺陷自动检测的需求也日益增长。从机器视觉的定义、分类、测量等方面出发,结合现场实际工况,进行了硬件选型、布局,匹配相应机器视觉软件开发,并采取可靠的测量监控方式,最终成功在冲压开卷线上应用了机器视觉技术,实现了对冲压板料表面缺陷的自动检测和识别。

摘要:冲压是汽车制造过程的关键环节之一,而开卷线作为冲压的第一道工序,其成品板料缺陷检测对于保证冲压成品件的制造质量具有重要意义。当前主机厂基本采用人工抽样检验形式,存在检测质量不稳定、缺陷不易识别及检测效率低下的问题。随着制造业数智化转型的加速推进,对于冲压开卷线板料缺陷自动检测的需求也日益增长。从机器视觉的定义、分类、测量等方面出发,结合现场实际工况,进行了硬件选型、布局,匹配相应机器视觉软件开发,并采取可靠的测量监控方式,最终成功在冲压开卷线上应用了机器视觉技术,实现了对冲压板料表面缺陷的自动检测和识别。研究成果可为冲压开卷线在线板料缺陷检测系统设计提供借鉴,有助于提高汽车制造质量和生产效率,对于制造业的数智化转型也具有一定的参考价值。

关键词:汽车覆盖件;冲压生产;开卷线;板料;视觉检测技术;机器视觉;缺陷检测

0引言

传统的工业生产制造仍然主要采用人工检测的方法去检测产品表面的缺陷,这种方法由于人工存在主观判断误差和技术的落后,不仅检测产品的速度慢,而且存在检测质量不稳定、缺陷不易识别及检测效率低下的问题。

作为国民经济支柱产业的汽车制造业,其自动化程度在现代工业中处于较高水平,且多个环节已做到无人化操作,生产效率得到有效提升,但同时对质量检验效率的要求越来越严格,传统的人工检验方式已经无法满足汽车生产现场质检的需求[1-2]。

机器视觉技术以其快速性、精确性、智能化的技术优势成为现场质检效率提升的首选,尤其随着人工智能、工业大数据等技术的迅速发展,机器视觉技术在汽车质量检验领域正得到越来越广泛的应用[3]。机器视觉系统主要分为机器、视觉和系统3部分。机器负责机械的运动和控制;视觉通过光源、工业镜头、工业相机、图像采集卡等来实现;系统主要是指软件,也可理解为整套的机器视觉设备。机器视觉系统工作原理:机器视觉检测系统用相机将被检测的目标转换成图像信号,传送给机器视觉软件对其进行图像处理,得到被检测零件的形态信息[4],根据像素分布和亮度、颜色等信息,转变成数字化信号,图像处理系统对这些信号进行各种运算来抽取目标的特征,如面积、数量、位置、长度,再根预设的允许度和其他条件输出结果,包括尺寸、角度、个数、合格/不合格、有/无等,进行分析和产品控制,若发现不合格品,则报警处理,实现自动识别功能[5]。

1检测系统原理和组成

在汽车覆盖件冲压生产中,开卷板料生产过程中需要进行产品表面缺陷质量检测,这是非常重要的,在机器视觉这方面的应用主要解决产品外观质量检测问题。

冲压车间的开卷线生产现场分为2个௬次进行生产。每个௬次都有专人负责板料的打包和质量检查记ቤ工作。由于开卷线的最高生产节拍为110件/min,无法实现全程在线检测,因此只能采取首检、尾检和中ᙰ抽检的方式进行人工检测。人工检测面临以下两种选择:一种是采用不停线的首检和尾检方式,这样当首检或尾检发现问题时,可能已经有缺陷或报废件产生;另一种选择是进行停线检测,但这会导致生产节拍的损失,造成开卷线的停台和生产时间的ᆷ费。为了提高生产效率,可以采用不停线的人工检测方式。按照平均节拍50件/min进行计算,首检需要྾费5min的时间。然而,如果在实际生产中发现了缺陷件,由于机器不会停止生产,人工检测时就可能导致50件以上的产品报废。因此,在这种情况下,需要权衡生产效率和质量风险。可以考虑优化人工检测流程、加强培训并提高人员技能,以减少报废件的数量。另外,还可以探索引入自动化检测设备或技术,以实现更高效准确的缺陷检测,进一步提升生产线的效率和产品质量。

采用在线板料自动缺陷检测系统是现代生产线中的关键环节,它能够实现对板料的不停线、100%的全面检测。相较于传统的停台检测方法,这种系统能够有效避免生产过程中的停台情况以及缺陷产品的流出,极大地提高了生产效率和产品质量。

然而,由于机器视觉技术的限制,目前采用2D相机进行缺陷检测只能对平面类缺陷进行识别,对于一些深度缺陷,如坑包等,无法进行准确的检测”。为了解决这个问题,需要对2D平面类缺陷进行划分和定义,以便根据现场实际生产情况对不同类型的缺陷进行分类。在板材自带缺陷方面,可以将其分为多个类别,每个类别具有特定的特征和识别方法’*,例如夹杂、挫伤、划伤、麻点、辊印、锈蚀、锌灰和针孔等"。夹杂指的是板材表面或内部存在的异物,可能会影响产品的整体质量。而挫伤、划伤和麻点则是指板材表面出现的不平整、痕迹或斑点,这些缺陷在一些对外观要求较高的产品中尤其重要。另外,辊印、锈蚀和锌灰是指板材表面存在的一些化学反应或氧化现象,可能会导致产品的耐久性和可靠性下降。而针孔是指板材表面出现的微小孔洞,可能会影响产品的密封性和防水性能。为了实现对这些2D平面类缺陷的准确识别,可以借助图像处理和模式识别技术。通过对采集到的板料图像进行分析和比对,可以自动检测出其中存在的各种缺陷,并及时作出相应的处理“。除了传统的基于规则的算法,还可以采用基于机器学习和深度学习的方法,通过训练模型来提高缺陷识别的准确度。冲压开卷板料缺陷如图1所示。

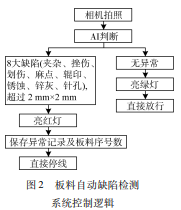

设计了系统的控制逻辑,用于识别已定义好的缺陷,并采用声光报警方式进行提示。对于边缘波浪拱起不超过5 mm和翘边变形量不超过4mm的情况,系统将使用亮黄灯进行提示。而针对其他8种板材自带的缺陷,如果有超过2 mm x2 mm的异常痕迹,系统将使用亮红灯进行报警提示。如果没有检测到任何异常,系统将使用亮绿灯表示正常状态。板料自动缺陷检测系统控制逻辑如图2所示。

2软硬件设计

2.1软件设计

机器视觉软件在机器视觉系统中扮演着关键的角色,它能够自动化地处理图像来提高检测的准确度和效率。传统的表面缺陷检测算法通常包括以下几个步骤:(1)利用图像采集系统对图像表面的纹理进行采集和分析;(2)对采集到的图像进行逐步分割处理,以便将产品表面的缺陷区域按照其特定的区域特征进行分类";(3)在这些分类区域中进一步分析目标区域,以使范围更加准确和精确地确定划痕等缺陷。通过以上的3个步骤,可以进一步确定产品表面缺陷区域和特征,从而完成表面缺陷检测的基本过程。

尽管传统算法可以很好地完成常规的表面缺陷检测和简单应用场景的任务”,但对于特征不明显、形状多样或环境复杂的情况,则可以采用基于人工智能深度学习的方法。近年来,随着机器视觉行业对深度学习的深入研究,其识别算法变得越来越成熟。基于深度学习的物体表面缺陷检测方法是一种端到端的检测方案,通过卷积神经网络自主学习特征来提取缺陷信息。相比于人为设计的特征提取规则,深度学习方法能够更准确地表达和理解缺陷信息,实现更精确的检测”。

在缺陷检测任务中,通常需要对输入图像进行大量区域的采样,然后通过神经网络来提取特征,判断采样区域是否包含感兴趣的目标,并不断调整区域范围以更准确地预测目标的真实边界框。

深度学习方法具有强大的性能优势,但其强大的学习能力需要大量的数据样本来保证"。然而,在真实的工业项目中,所能提供的缺陷样本往往有限,导致深度学习方法在模型训练过程中容易出现过拟合的问题,难以上线应用。为解决小样本问题,可以从两个基本思路人手:增加样本和减少算法对样本的依赖”。其中,数据增强技术是一种常用的方法。它的核心思想是通过对原始缺陷样本进行翻转、旋转、平移、缩放、裁剪等几何变换,以及加入高斯噪声、调整对比度等像素变换,来扩充数据集,从而获得更多的样本。这样可以增加训练数据的多样性,提升深度学习模型的泛化能力,并在小样本情况下改善模型性能和鲁棒性["。

2.2硬件设计

针对高产量开卷线的表面检测任务,实现对高速运动零件的准确检测,是一个具有挑战性的问题。为了应对这一问题,根据现场的规格配置和需求,采用了隧道式系统部署,以解决零件在高速运动中的精准在线检测,并保证图像获取的可行性。

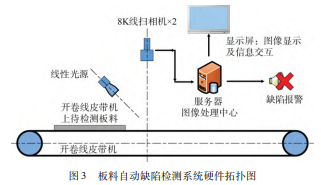

在系统部署中,采用龙门架式钢结构来固定相机,并进行相应的线路布置。考虑到产品尺寸较大且现场打光效果不理想的情况,需要配合使用线性LED专用光源,并去掉原有的开明。这样做可以确保光照的均匀性和亮度的充足性,为图像采集提供良好的条件[]。结合实际工况和要求,进一步考虑了出件速度和零件范围等因素,最终确定沿着零件宽度方向布置两组8K线扫描相机,每组相机的分辨率为8192x4,行频为100K。为了获得更好的拍摄效果,相机被布置在工件上方,并且每组相机的视野范围为1m。这样的布置可以充分覆盖整个零件表面,确保对每个区域的检测全面而准确。

通过以上的系统布置和选择,能够有效地应对高速运动零件的表面检测任务,并通过准确的图像获取为后续的质量评估和处理提供可靠的数据基础。采集的图片像素大小为0.122 mm,可以实现横向上(零件宽度方向)覆盖1.9m/s,纵向上(零件长度方向)覆盖48.8m/s。冲压最大零件侧围(长x宽)为3726 mm x1 722 mm,发罩(长x宽)为1095 mm x1850mm。可以满足现场生产速度以及零件尺寸要求。

板料自动缺陷检测系统硬件拓扑图如图3所示。

在进行现场硬件安装时,需要综合考虑多个因素。首先,必须评估设备安装所需的空间条件,确保有足够的空间来安置相机系统和其他相关设备。此外,还需要检查安装空间是否存在其他干涉物,如管道、支架或其他设备,以避免与其发生冲突或相互干扰。另一个需要考虑的因素是零件在目标位置(即在线质检工位)是否可以停止。如果零件可以在目标位置停止,那么需要确认停止位置的精度要求。可能需要采取适当的措施,如使用传感器或定位装置,来确保零件在停止时具有所需的位置精度。

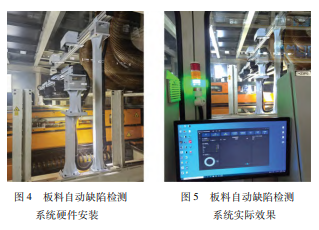

在现场硬件安装过程中,细致的规划和充分的考虑是至关重要的,只有确保设备安装空间条件适宜、没有干涉物、零件能够准确停在目标位置并满足精度要求,以及最大零件能够完全停止在工位内,才能有效地实施表面检测系统并获得可靠的检测结果。板料自动缺陷检测系统硬件安装如图4所示。

3测试验证与结果分析

板料自动缺陷检测系统可以适应开卷线出口高速、高温、油气的恶劣条件下长时间稳定工作;实时检测开口大于或等于4mm’的夹杂、挫伤、划伤、麻点、辊印、锈蚀、锌灰、针孔等缺陷”,检出准确率稳定在95%及以上,并提供报警及报表,提供长时间历史记录存储、查询功能。板料自动缺陷检测系统实际效果如图5所示。

技术要求检测范围外的缺陷如ᑊ边变形等,经与应商厂家༏通、测试,进行缺陷样品收集及系统学习训练部署,同步优化算法后可以实现。如图6所示。

尽管机器视觉技术在表面缺陷检测中取得了显著的成效,但仍然存在一些挑战和问题需要解决。例如,如何提高机器视觉系统的识别精度,如何克服各种生产环境中的复杂干扰因素,以及如何保证系统在高速运行时的稳定性等。目前仍受限于2D相机技术的局限性。通过对2D平面类缺陷进行划分和定义,并结合图像处理和模式识别技术,可以有效地实现对这些缺陷的准确检测。未来的发展方向可能是引入更先进的三维视觉技术,以提高对深度缺陷的检测能力,并不断优化算法和系统性能,以满足不同行业对缺陷检测的需求。

未来的研究将需要在这些方面进行深入探索,以进一步推动机器视觉技术在表面缺陷检测中的应用。

4结束语

基于AI深度学习机器视觉技术的表面缺陷检测技术已成为提高产品质量的重要工具。传统的生产过程中,人工肉眼或手摸形式的外观检测无法保证产品的无遗漏检测。相反,机器视觉技术可以实现对产品表面的100%瑕疵检测,同时,检测数据的存储对于产品质量问题的原因分析和实时反馈建议具有重要意义。本文所介绍的板料自动缺陷检测系统应用在冲压开卷线上,这一创新实践表明,机器视觉技术可以适应高节拍快速的识别板料表面瑕疵缺陷,从而实现更好、更精确的表面缺陷检测。这一技术的应用不仅提高了产品质量,同时也降低了由于人工检测的不确定性所带来的风险,进一步提高了生产效率。

总的来说,基于AI深度学习机器视觉技术的表面缺陷检测技术已经并将继续在提高产品质量和效率方面发挥重要作用。随着技术的进步,这一领域的未来将更加光明。

参考文献:

[1]Back W,Kim D Y.An process inspection system to detect noise originating from within the interior trim panels of car doors[J].SensorS,2020,20(3):630.

[2]Kurie I,Klarak J,Bulej V,et al.Approach to automated visual inspection of objects based on artificial intelligence[J].Applied Sciences,2022,12(2):864.

[3]赵朗月,吴一全.基于机器视觉的表面缺陷检测方法研究进展[J].仪器仪表学报,2022,43(1):198-219.

[4]李俊峰,李明睿,基于机器视觉的导光板缺陷检测方法研究[J].光电子·激光,2019,30(3):256-265.

[5]来春风,卢琨,汪文艳,等,基于机器视觉的带钢表面缺陷检测研究进展[J].安徽工业大学学报(自然科学版),2022,39(2):180-188.

[6]洪奔奔,管声启,任浪,等,基于特征提取与匹配的带钢缺陷检测[J].软件,2018,39(9):31-34.

[7]朱宏平,基于卷积神经网络的钢表面缺陷检测方法[J].工业控制计算机,2020,33(8):83-84.

[8]顾佳晨,高雷,刘路璐.基于深度学习的目标检测算法在冷轧表面缺陷检测中的应用[J].冶金自动化,2019,43(6):19-22.

[9]程锦锋,方贵盛,高惠芳.表面缺陷检测的机器视觉技术研究进展[J].计算机应用研究,2023,40(4):967-977.

[10]Song Kechen,Yah Yunhui.A noise robust method based on completed local binary patterns for hotrolled steel strip surface defects[J].Applied Surface Science,2013,285(11):858-864.

[11]张涛,刘玉婷,杨亚宁,等,基于机器视觉的表面缺陷检测研究综述[J].科学技术与工程,2020,20(35):14366-14376.

[12]汤勃,孔建益,伍世虔,机器视觉表面缺陷检测综述[J].中国图象图形学报,2017,22(12):1640-1663.

[13]陶显,侯伟,徐德.基于深度学习的表面缺陷检测方法综述[J].自动化学报,2021,47(5):1017-1034.

[14]祝钧桃,姚光乐,张葛祥,等.深度神经网络的小样本学习综述[J].计算机工程与应用,2021,57(7):22-33.

[15]杨泽青,张明轩,陈英姝,等,基于机器视觉的表面缺陷检测方法研究进展[J].现代制造工程,2023(4):143-156.

[16]陈宝文,姜军,基于计算机视觉的冲压件表面缺陷检测方法[J].科技信息,2014(10):2-5.