基于工业机器人的多台数控机床自动上下料系统*论文

2024-07-18 10:39:03 来源: 作者:zhouxiaoyi

摘要:为解决大批量零件数控加工过程中人工操作劳动强度大、效率低等问题,提出了一种可靠性高、稳定性强并具有切换多样性和灵活性的机器人柔性上下料系统。基于S-30数控机床,根据某电动汽车水箱接口件零件加工节拍需求,建立了机器人工作站,优化了相关机械装置,实现1台工业机器人控制3台数控机床的自动上下料系统,有效提高了生产自动化程度。

摘要:为解决大批量零件数控加工过程中人工操作劳动强度大、效率低等问题,提出了一种可靠性高、稳定性强并具有切换多样性和灵活性的机器人柔性上下料系统。基于S-30数控机床,根据某电动汽车水箱接口件零件加工节拍需求,建立了机器人工作站,优化了相关机械装置,实现1台工业机器人控制3台数控机床的自动上下料系统,有效提高了生产自动化程度。该系统投入使用后,不仅代替人工实现了上料、加工、下料的一体化控制,可以长时间连续重复运转,还能承受各种恶劣环境下的作业,节约了人力,降低了生产成本,缩短了加工时间,具有广泛的市场需求和工业应用前景。

关键词:工业机器人;数控机床;自动上下料

0引言

工业机器人是面向工业领域的多关节机械手或多自由度机器装置,被誉为制造业皇冠顶端的明珠,是智能制造系统和模式中不可或缺的一环[1]。随着市场竞争的多元化发展,为了降低人工成本,提升产品质量,满足生产柔性化需求,工业机器人被应用到智能制造工厂中上下料、焊接、搬运、切割、喷涂、抛光、装配、检测、码垛、激光加工等各复杂或单调的作业流程中[2-3]。

为了提升加工效率,节约人力资本,自动上下料在实际生产制造厂中的应用越来越多[4]。机器人与数控机床相互配合,通过机器人取代人工实现零件的上下料工作,可以实现加工过程中零件的搬运、上下料、移位、翻转、调头等,能够极大节约成本,提高生产效率,特别适用于轴承套、电机端盖等小零部件的大批量加工[5-6]。

某企业电动汽车水箱接口件属于特大批量生产,需要工人不断地上料和下料,劳动强度很大。因此研制一套自动上下料机构以满足实际生产需要很有必要。本文通过分析加工工艺及生产节拍,合理设计机器人工作站,用1台机器人实现3台数控车床的自动上下料。不仅能提高生产效率,保障工人的人身安全,还能避免维护人员高空作业,降低维修保养难度,减少安全事故的发生,同时也降低用人成本[7]。本文介绍了该设备的工作原理及主要结构,为同类零件加工提供了技术依据。

1加工工件工艺分析

1.1工件加工特点

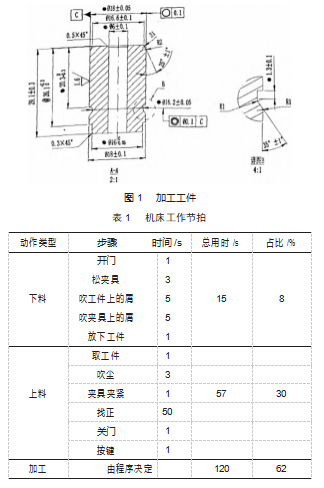

加工工件为某电动汽车水箱接口件,如图1所示。本次机器人上下料改造的是该工件的最后一道工序加工。

1.2工件生产节拍

实际生产过程中,一般用生产节拍控制每个工位的工作循环时间,工作循环时间是加工时间和上下料时间之和,因此,不同工位的工作循环时间必须小于或等于生产节拍[8-9]。

对图1所示工件生产节拍进行分解,除了上料、下料、零件加工之外,还需要开关防护门、夹紧松开工件、吹屑、找正等辅助工序,各环节耗时如表1所示。数控车床加工过程中,上下料时间占到总加工时间的38%,所以在满足生产节拍的前提下,可以采用1台机器人为多台机床上下料的模式,能在节约人工的同时,提高生产效率。

2机器人工作站设计

2.1方案设计

改造前工厂采用一个工人操作3台数控车床的工作模式,3台机床呈品字形摆放,上下料由工人手工完成,如图2所示。

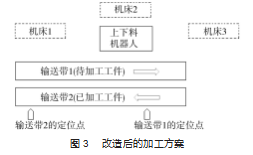

原有方案已经考虑到了车间面积的最大利用率,所以在进行方案改造时,保留了3台机床的原有位置不变,设计一套工业机器人系统代替人工操作,同时增加2条输送带进行未加工工件和加工完成工件的输送,系统结构如图3所示。上下料机器人固定安装,不需要铺设轨道,系统简单,成本低[10-11]。

2.2硬件选型

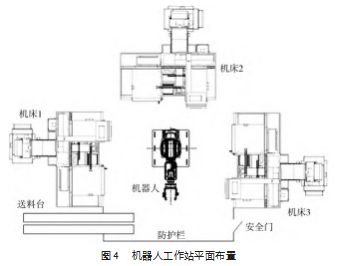

工作站由1台机器人、机器人控制器、3台数控车床、工件传送装置、安全门及防护栏组成。平面布局如图4所示。

(1)机器人。采用ABB公司的IRB1410型工业机器人,额定载荷5 kg,工作范围1 440 mm,重复定位精度0.02 mm。

(2)机器人控制器。控制器为Pentium II CPU,配2块DSQC688控制板,第2块板设置为工业机器人与机床通信的专用板卡,第1块板设置为其他通信信号。

(3)数控车床。3台数控车床保持原位置,呈品字型设计。数控车床采用的是S-30,机床尺寸1 350 mm×1 030 mm。

(4)主控PLC控制系统。主控PLC选用SIEMENS 1214C DC/DC/DC,伺服驱动选用SIEMENS V90PN套装,PLC和伺服系统都支持Profinet总线通信。

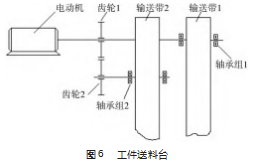

(5)工件送料台。未加工工件和已加工工件通过2输送带进行传送。通过齿轮换向装置,1台电动机带动2条输送带运动,分别完成未加工工件的上料和加工完成工件的下料。

(6)安全门及防护栏。考虑到安全生产,采用防护栏和安全门对机器人的运动空间进行联锁防护,机器人工作期间,安全门不能打开,防止出现机器伤人现象。

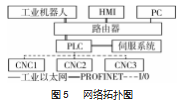

通过工业以太网、Profinet总线、I/O连接等方式实现各设备之间的通信,如图5所示。

3机械装置设计

3.1工件送料台

工件送料台结构如图6所示。为了保证2条输送带的运行速度一致,2条输送带通过同1台电动机驱动,通过同模数同尺寸的齿轮1和齿轮2啮合,实现输送带的正反向运动[12]。

3.2机械手爪

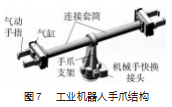

机械手爪采用双工位设计,结构如图7所示。初始状态下,工位1夹持未加工工件,进入数控车床后,使用工位2取下已加工工件,手爪旋转180°,将工位1上的未加工工件安装到机床卡盘上。考虑到不同批次零件加工需求不同,机器人手爪通过快换接头进行连接[13]。

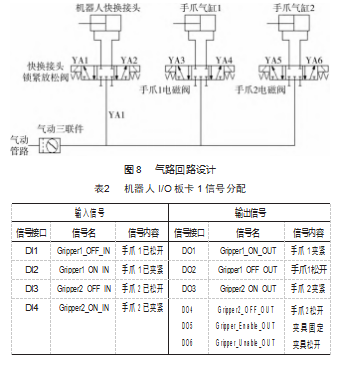

手爪采用两爪气缸进行夹持动作,其气路控制原理图如图8所示。气动三联件对压缩空气进行过滤脱水处理,利用四通管路分为3条气路:一条用于快换接头的连接与松开,2条用于2个三爪气缸的闭合和张开控制。3条气路的控制原理类似,通过三位五通电磁阀进行气路控制[14-15]。3.3手爪的电气控制设计及I/O信号连接工业机器人控制器发送相应信号控制手爪和快换接头电磁阀,其I/O板卡1上信号分配如表2所示。DO1、DO2控制手爪1的电磁阀,DO3、DO4控制手爪2的电磁阀,DO5、DO6控制快换接头的电磁阀。在手爪上安装磁性开关,检测手爪的张开和闭合,将反馈信号分别接入DI1、DI2、DI3、DI4。

3.4机床夹具

将数控车床手工装夹改成液压自动装夹,在数控程序中增加机器人上料延时,时间到控制液压夹紧。

4机器人上下料程序设计

4.1工作流程

本系统实现1台机器人为3台数控机床自动上下料,具体工作流程如下:

(1)未加工工件定位处无工件,输送带1入口处有工件,启动输送带1进行工件传送;

(2)未加工工件定位处有工件,机器人等待机床1上料准备完成信号;

(3)接收到机床1上料信号后,机器手移动到工件上料位置,抓取未加工工件;

(4)机器手移动到位,用下料手爪抓取机床内已加工完成的工件;

(5)机床排屑清洗;

(6)清洗完成后,手爪旋转180°,将未加工工件放入机床夹具;

(7)退出机床1,并通知机床上料完成,机床1开始加工;

(8)机器人移动到工件下料处,将加工完成工件放到传送平台;

(9)传送台将加工好的工件传送到下料处,人工将工件取回;

(10)机床1上下料完成,机器人等待机床2的上料信号;

(11)重复第3~9步,完成机床2上下料,机器人等待机床3的上料信号;

(12)重复第3~9步,完成机床3上下料,机器人等待机床1的上料信号。

4.2程序设计

4.2.1机器人程序设计

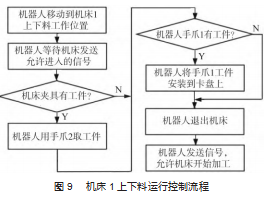

采用顺序控制的方式设计机器人对某台机床的上下料系统;采用并行处理的方式设计3台数控机床的上下料系统。3台机床上下料的程序结构和逻辑控制类似,以机床1为例,控制程序流程如图9所示。

机床需要进行上下料时,向机器人发出上下料信号,机器人接收到信号后,按工作流程完成工件的上料和下料。有机床停止使用或维护时,机器人对此机床不进行上下料工作。

为了提高机器人运行过程中的安全性,上下料程序开始前增加对机器人手爪状态、机床门状态和机床是否冲洗完成等信号的判断[16-17]。

4.2.2数控机床编程

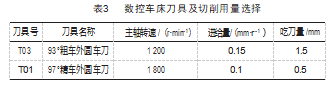

(1)机床刀具及切削用量

数控机床编程前,需要确定刀具的安装位置,并确定主轴转速、进给量和吃刀量等切削要素。参考机床加工切削要素表,根据加工实验,确定出各工序的刀具和切削用量如表3[18]所示。

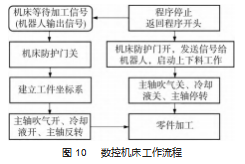

(2)数控机床程序设计

数控机床的主要动作有防护门关、开,卡盘张开、合拢,主轴吹气,运行加工程序。为了避免自动上下料时不会发生碰撞,这些动作需要配合机器人的动作。因此,设计出数控机床的工作流程如图10所示。

数控加工程序需要使用的动作指令为防护门开、关指令M52、M53,主轴吹气开、关指令M25、M26,主轴反转、停转指令M04、M05,冷却液开、关指令M08、M09等[19]。卡盘的张开、合拢,机器人同意机床加工信号与数控程序无关,采用机器人通信进行控制[20]。

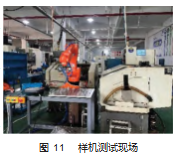

5测试验证与结果分析

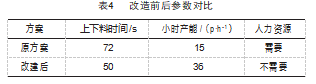

系统设计完成后,在企业现场进行了机器人上下料部分功能测试,实际效果如图11所示。以前人工操作时,采用两班倒,一班12 h工作制,实际机器工作时间9 h,换成机器人自动上下料后,可以实现24 h不停机,上下料时间从人工操作的72 s缩短为50 s,提升生产节拍30%。小时产能从15 p/h提高到36 p/h,提升了140%。改造前后参数性能对比如表4所示。改造后实现人工轻松放、取料,配合机器人自动上下料,1人能看管3台加工中心,按两班工作制,工人由6人减至4人,节约人力成本33%,对比原工艺方案1年约增加50万元的经济效益。

6结束语

该机器人上下料系统由1台机器人实现对3台数控车床的自动上下料,在机器人每次运动周期中,能够一次完成对机床的上料和下料,节约了人力成本,增加了加工精度,提高了生产节拍,满足该零件大批量生产需求。同时,通过合理设计机器人末端手爪,还为后续不同零件加工提供了便利性。大大节约了人力成本,并能够保证不会与其他生产设备形成干扰,无任何安全隐患。

目前,该项目已在企业连续运行3个月,机器人上下料系统稳定,性能可靠,与其他设备未形成干扰,无任何安全隐患,达到预期目标,实现了真正意义上的“机器换人”。

参考文献:

[1]王青,王宇璐.工业机器人应用对制造业高质量发展的影响研究[J].工业技术经济,2023,42(2):115-124.

[2]徐永谦,周谦,罗俏.多数控机床机器人上下料系统[J].机床与液压,2015,43(15):47-50.

[3]陈运军.基于工业机器人的"智能制造"柔性生产线设计[J].制造业自动化,2017,39(8):55-57.

[4]熊隽.IRB1410型机床上下料机器人设计[D].成都:西南交通大学,2017.

[5]文清平.基于工业机器人上下料的多工位机加工生产线设计[J].机床与液压,2020,48(17):49-52.

[6]金燕,刘少军.圆盘类零件加工自动上下料系统设计[J].机床与液压,2018,46(16):41-44.

[7]谢朋霖.基于直角坐标机器人的数控车床自动上下料控制系统设计[J].机电工程技术,2020,49(6):85-87.

[8]李小忠,高艳.面向柔性制造线的机器人上下料系统仿真设计[J].制造技术与机床,2020(8):63-67.

[9]SUPSOMBOON S,VARODHOMWATHANA T.Robot and plant simulation for automotive part production process design:a case study[J].International Journal of Simulation Modelling,2016,16(4):617-629.

[10]刘文锋,曾建胜,沈大财.机器人柔性上下料系统设计与应用[J].机电工程技术,2021,50(7):75-76.

[11]冯智宁.汽车法兰盘机床自动上下料系统的研发[J].机电工程技术,2021,50(3):184-185.

[12]侯柏林,朱国荣,余可春.导轨射灯自动装配机灯头装配机构设计与实现[J].机械工程与自动化,2022(6):110-112.

[13]杨钒,黄泽森.钢球锁紧式工业机器人末端工具快速更换器的设计[J].装备制造技术,2019(2):10-13.

[14]贺克伟.矿用铲运机气动系统设计与常见故障分析[J].煤矿机械,2022,43(12):170-173.

[15]宁辰校.液压与气动技术[M].北京:化学工业出版社,2017.

[16]单根立,董沛森.基于PLC控制的多芯电缆全自动剥线设备设计及研究[J].液压与气动,2019(8):116-120.

[17]唐霞,魏昌洲.基于PLC和工业机器人的月饼自动装盒生产线设计与实现[J].包装与食品机械,2022,40(6):106-112.

[18]艾兴.切削用量简明手册[M].北京:机械工业出版社,2013.

[19]韩军,熊风生,姚晟,等.复杂薄壁散热器零件数控加工技术研究[J].制造技术与机床,2021(10):62-66.

[20]郑泽钿,陈银清,林文强,等.工业机器人上下料技术及数控车床加工技术组合应用研究[J].组合机床与自动化加工技术,2013(7):105-109.