基于数字孪生复杂装备设计制造一体化协同设计技术及平台研发*论文

2024-07-17 15:04:01 来源: 作者:zhouxiaoyi

摘要:飞机、汽车等复杂装备由多个子功能系统构成,其研发通常需要多个学科的协同合作才能顺利完成。为了有效协调多学科之间的耦合关系,合理整合各子系统已成为装备研发的关键。数字孪生技术为解决这一挑战提供了新的途径。通过数字孪生技术,采用基于模块化设计的方法进行方案决策和模块划分。通过构建数字孪生大数据平台,可以有效地管理结构化和非结构化的孪生数据,将传统设计扩展到更广泛的领域,包括面向功能的设计、面向制造的设计以及面向服务的设计等,实现了产品全生命周期的一体化协同设计。

摘要:飞机、汽车等复杂装备由多个子功能系统构成,其研发通常需要多个学科的协同合作才能顺利完成。为了有效协调多学科之间的耦合关系,合理整合各子系统已成为装备研发的关键。数字孪生技术为解决这一挑战提供了新的途径。通过数字孪生技术,采用基于模块化设计的方法进行方案决策和模块划分。通过构建数字孪生大数据平台,可以有效地管理结构化和非结构化的孪生数据,将传统设计扩展到更广泛的领域,包括面向功能的设计、面向制造的设计以及面向服务的设计等,实现了产品全生命周期的一体化协同设计。这种综合性的设计方法有助于有效缩短复杂装备研制周期,降低研制成本,并最终提升装备的性能和可靠性。通过数字孪生技术,各个子系统之间的协同工作更为紧密,为复杂装备的研发和生产提供了更加高效和创新的解决方案。

关键词:数字孪生;复杂装备;云计算;人工智能

0引言

飞机、汽车及石油化工等领域的装备日趋复杂化,这些复杂装备通常由多个子功能系统构成,其研发通常需要多个学科协同合作才能完成,合理协调多学科间的耦合关系已成为装备研发的关键,这些高度复杂装备的设计制造是提升我国经济实力的重要基石。为了迎接经济全球化带来的新挑战并提升我国的竞争力,在“十四五”智能制造发展规划中,我国进一步提出了对未来装备降重、提高性能、增加效率、降低成本的新要求[1]。在“十二五”国家发展战略新兴产业规划中,我国确定了信息技术为七大战略新兴产业之一[2],新一代信息技术,如数字孪生、大数据、区块链、物联网和人工智能,迅猛发展,极大推动了产业的转型升级。在“十四五”发展规划中[3],再次强调了数字产业化和产业数字化,凸显了在现代工业生产中对装备设计制造的数字化赋能、网络互联、智能升级和高质量发展提出的新需求和新挑战。

数字孪生技术(Digital Twins,DT)最早可以追溯到20世纪初。在1991年,耶鲁大学Gelernter在《Mirror Worlds》中首次提出了数字孪生的基本概念[4]。后来,于2002年,美国密歇根大学Michael Grieves教授引入了产品全生命周期管理的概念模型[5]。2010年,美国国家航空航天局(NASA)发布了“Modeling,Simulation,In⁃formation Technology&Processing Roadmap”报告(TA 11),首次使用了Digital Twin一词[6]。继而,2012年,NASA与美国空军实验研究室(Air Force Research Labo⁃ratory,AFRL)联手构建了F-15战斗机机体数字孪生(Airframe Digital Twin),通过数字孪生技术全面诊断与预测飞行系统[7]。数字孪生是对实际物体进行数字建模,通过实时接收来自实际物体的数据进行更新,以确保数字模型与实际物体在其整个生命周期中保持一致。数字孪生模型可用于进行各种分析、预测、诊断和仿真操作,实时反馈有助于优化和决策。并且数字孪生、物理对象和基于数字孪生的仿真及反馈组成一个信息物理系统,形成一个数字设备制造孪生模型。仿真模型的发展过程如图1所示[8]。

尽管数字孪生的概念最初起源于航空航天领域,但由于其先进性,正在逐渐被各行业广泛应用。国内外各行各业一直在积极研究数字孪生的应用,尤其是在智能制造领域的关键技术,不断探索数字孪生的潜在价值。在2017年和2018年两年中,Gartner连续将数字孪生列为十大战略性科技趋势之一[9]。GE在Predix平台上构建了资产、系统和集群级别的数字孪生,用于描述、预测和优化资产性能[10]。自2016年起,随着工业4.0智能制造的兴起,德国西门子开始尝试应用数字孪生技术,提出了“数字化双胞胎”的概念,实现了产品设计、制造、销售的全程数字化[11]。ANSYS公司将数字孪生模型引其产品ANSYS Twin Builder中,用以协助用户进行故障诊断、制定维护计划和改进产品性能[12]。陶飞等[13-14]对数字孪生技术在企业应用和理论研究方面的进展进行了分析,对数字孪生技术的应用提供了理论参考依据。李浩[15]研究了数字孪生的复杂产品环形设计框架以及该框架下的设计和制造一体化的方案。宗学妍[16]研究了数字孪生技术在车间作业与仿真系统应用,得到了很好的效果。数字孪生技术的迅速发展为复杂装备的创新提供了新思路。

本文将结合复杂装备在研发、设计、工艺、生产、质检、成本等环节的特点,通过数字孪生技术,基于模块化设计和模块划分,对复杂装备的设计制造各个环节进行分析,搭建数字化孪生大数据平台,将传统设计扩展到数字化设计,形成产品全生命周期一体化的协同设计,进而有效缩短复杂装备的研制周期、降低研制成本,提升装备性能。

1孪生技术在复杂装备制造过程中的应用

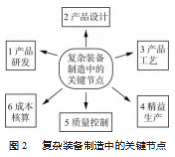

数字孪生技术作为一种充分融合模型、数据和人工智能的交叉学科技术,其迅速发展为复杂装备设计制造的创新提供了新思路[17]。复杂装备制造流程环节如图2所示。

1.1研发

1.1.1装备力学模拟

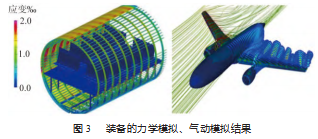

在产品研发阶段,引入数字孪生的理念、方法和技术,应用有限元分析软件对飞机、汽车零部件的结构载荷进行计算,通过静力学、动力学对零件的承载、震动等数据进行分析,再对飞机、汽车结构进行再设计,实现模型的优化与完善。

1.1.2装备气动模拟

利用空气动力学的相关理论建立气动力模型。针对装备,运用有限元手段对装备气动特性进行模拟,通过分析装备的气动数据以实现在研发过程中的优化。装备的力学模拟和气动模拟实际模型如图3所示。

1.1.3装备试验模拟

在研发时期,对装备进行全面试验模拟,涉及多个指标、多个阶段和多个装备层次。结合装备试验验证的特点与需求,多角度,运用数字孪生技术构建装备试验验证以确保装备的性能。比如飞机、汽车的风洞模拟等。

1.1.4装备性能模拟

在研发过程中,利用数字孪生技术对装备的性能进行模拟。产品的性能模拟是为了验证其设计和制造是否符合预期要求,确保产品能够在实际使用中达到预期的性能指标。通过性能测试,可以评估产品的可靠性、安全性、耐久性等关键性能指标,为产品的改进和优化提供依据。包括飞机、汽车的动力损失、热量消耗、能源消耗等。

1.2设计

1.2.1模块化设计

模块化设计是实现模块化制造的基础和前提,设计者可以以微小零部件的视角来思考和设计大的零部件。通过数字孪生,可以将大的零部件设计成多种规格的具有统一标准的零部件,实现零件的批量化和规模化,以此确保其互换性。其特点包括标准化的模块,同时该模块已完成有限元分析并形成数据积累,有利于设计者根据不同的工况和环境完成对模块的直接调用,使设计的效率更高、协同更完善。

1.2.2三维化设计

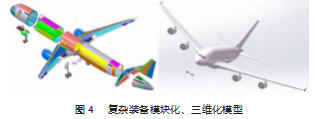

在设计时,通过三维设计软件对产品进行三维建模。这使设计目标相对于传统更加立体化、形象化、兼容性更好、可拓展性增加,能够轻松实现多种复杂的装备设计的可视化,三维化设计是数字孪生技术实现的基础。

1.2.3标准化结构与尺寸

在设计时对装备中关键尺寸及结构进行标准化设计,有助于实现产品图纸的标准化、智能化设计,同时也能减少加工制造程序的单独编写,缩短设计周期,这是数字孪生技术应用的基础,以实现提升工作效率的极大提升。复杂装备模块化、三维化模型如图4所示。

1.2.4智能化设计

智能化设计是针对复杂装备设计过程中的最高理想状态,是基于高度的标准化设计和模块化设计的人工智能设计,需要积累大量数据模型和附属信息,同时又需要可以实现自我学习的人工智能算法。智能化设计将数字孪生技术与人工智能、大数据等技术相结合,建立一个对产品全生命周期的智能感知和预测模型。在智能化设计中,数字孪生系统能够再实现实际物理系统的属性、原理、机理、演化、功能等,为智能化设计提供了一个重要的平台。

1.3工艺

1.3.1加工设备的三维化

加工设备三维化是一种通过三维建模、仿真和分析等技术,对设备进行设计和优化的方法。通过数字孪生技术,可以将复杂装备划分为多个模块,并对每个模块进行独立设计和制造,实现生产过程的自动化控制和优化。

1.3.2数控程序仿真

数控程序仿真是一种利用计算机技术对数控加工操作过程进行模拟仿真的技术。它通过建立数字模型和虚拟环境模拟数控加工操作过程,从而帮助企业提高生产效率、降低成本、保证产品质量。数字孪生技术在飞机、汽车等复杂装备数控程序仿真方面具有广泛的应用前景,它可以帮助企业实现数控程序的精细模拟、加工过程优化、工艺流程优化以及设备维护和保养的优化等目标,提高生产效率和质量。

1.3.3三维工艺设计

通过三维建模,设计师可以更直观地观察和修改设计,减少二维图纸的繁琐程度,提高工艺设计效率。基于模块化的工艺工序,形成标准化的工艺模板,通过零部件的结构特征进行自动化工艺设计。基于数字化三维模型和三维工艺演示,车间可以快速理解设计及制造意图,并利用自动化设备进行生产组装。通过数字化模型,不同部门之间可以更快速地共享和交流信息,协同完成复杂产品的设计和制造。

1.3.4三维模拟装配

数字孪生模型可以提供一个虚拟的装配环境,通过数字孪生模型,设计师可以对装配过程进行优化。数字孪生模型可以提供一个统一的装配协同设计平台,实时监控装配过程,对可能出现的问题进行预警和提示,模拟装备在实际运行环境中的物理交互行为以及模拟装备的维护和维修过程。

1.3.5设备折旧与损失预测

通过对设备使用情况和维修记录等数据的分析,预测设备的剩余价值和折旧速度。通过对设备运行数据的监测和分析,识别出设备的故障模式和故障率。利用数字孪生技术和模块化设计,进行可靠性工程分析,评估设备可靠性和稳定性水平。结合设备折旧预测模型和经济学的相关知识,实施经济性评估,预测设备的全生命周期成本和收益。对设备运行数据的监测分析,识别出设备的损失模式和影响因素。结合实际运行情况和反馈信息,持续优化和改进设备的设计方案和运营策略。3D可视化系统模型如图5所示。

1.4生产

1.4.1生产周期自动评估

数字孪生技术在生产周期自动评估中起着关键作用,从设计到生产再到运营,都能得到有效的应用。通过数字孪生技术构建真实产品的虚拟模型,客户可以在虚拟环境中模拟体验产品内外部结构及功能性能。将产品在设计、生产、质检等其他形态的数字孪生高度集成,实现产品生产全过程的模拟仿真,对产能、效率及可能出现的问题进行预判与改进。利用数字孪生模拟产品运行、维护等操作有助于预测产品的性能和维护需求,提高产品的可靠性和可用性。

1.4.2生产流程优化

将实际生产的数据与数字孪生模型进行实时同步,企业可以全面掌握生产过程中的各项数据,以评估和分析生产数据,进而合理安排生产任务、分配资源和人力,避免生产过程中的浪费和延迟。通过对比和分析数字孪生模型与实际生产数据,企业可以清晰地了解生产过程中的瓶颈。对安装在设备上的传感器和控制系统进行监测,企业可以实时监测设备的运行状态和各项参数,实现生产过程全数字化。

1.5质检

1.5.1产品外观全方位三维扫描与对比

数字孪生技术能够大幅提高三维扫描的效率和精确度,使用数字孪生技术可以快速、准确地获取物体或环境的详细三维模型,同时可以实时获取传感器数据,对模型进行实时更新,保持模型的新鲜度。将数字孪生模型与实际产品的扫描数据进行比对,可以进行数据分析和处理。通过设定阈值和参数,可以找出产品与设计之间的误差和变形等。

1.5.2关键尺寸高精度测量

数字孪生技术可以实现远程测量和实时监控,方便快捷地进行三坐标测量。通过远程测量,可以避免因人员距离产品或设备过近而引起的安全隐患。实时监控可以获取产品或设备的实时数据,对测量过程进行实时跟踪和控制,确保测量的精度和准确性,可以实现高度自主测量。数字孪生模型可以用于预测和修正测量路径,提高测量的准确性和效率,优化测量策略和参数设置,提高测量的可靠性和稳定性。三坐标测量仪器如图6所示。

1.5.3材料热处理后性能检测

材料热处理的本质是通过控制材料的温度变化过程,以控制材料的微观结构,进而控制其力学、电磁等性能。通过数字孪生模型,以传热模型为基础,对材料热处理后的材料微观组织、应力应变等性能进行检测,以实现数字化与真实场景之间的数字孪生系统,使管理人员可以简单、全方位地了解整个设计制造的各项参数,进而实现数字孪生制造。

1.6成本

1.6.1材料费用成本预估

通过数字孪生技术模拟产品的设计和生产过程,可以根据图纸及工艺预测出生产过程中所需的各种材料的种类和数量。这种预测可以精确地计算出所需材料的尺寸及购买量,实现精准下料,避免因材料短缺或过剩导致的成本浪费。

1.6.2生产制造费用成本预估

数字孪生技术可以通过数字化模拟实际生产过程,通过将设备工时费、外委采购费、运输费等相关成本通过附加在三维工艺中,可以将每一个环节所发生的成本进行统计,实现产品在正式投产前的预估与评价。

1.6.3人力费用成本预估

数字孪生技术可以通过模拟生产过程,预测人员的需求和配置,避免人力浪费和人力不足的情况。通过了解人员的需求和配置,可以更精确地计算出人力资源的成本,并优化人力资源的分配和管理。

1.6.4设备与能源使用成本预估

通过模拟生产过程,可以提前进行维修和保养,避免因设备故障导致的生产中断和额外的维修成本,降低了设备维护成本。在模拟生产过程中找出能源使用的浪费环节,并针对性地改进和优化能源的使用效率,从而降低能源成本。

2数字化平台搭建

2.1云计算在数字孪生技术中的应用

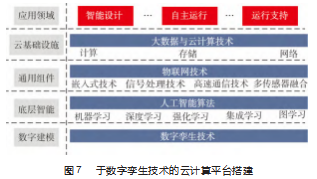

云计算代表了大规模数据的处理、计算和分析,发生在云端服务器。其优势在于可以按需灵活地调用算力资源,使企业能够极好地控制算力成本[18]。数字孪生需要大量的数据来进行建模和仿真,云计算可以提供大规模的数据处理和存储,以便数字孪生可以实时收集和分析实际系统的数据。数字孪生需要高度准确的物理模型来模拟实际系统的运行,云计算可以提供大规模的计算资源,以便数字孪生可以进行高保真度的建模和仿真。数字孪生可以实时监测实际系统的运行情况,并对其进行控制。云计算可以提供高度可扩展的平台,以便数字孪生可以在需要时对实际系统进行监测和控制。云计算具有可靠性高、虚拟化、按需部署、扩展性强的特点,是一种分布式计算模式[19]。基于数字孪生技术的云计算平台搭建如图7所示。

2.2云储存在数字孪生技术中的应用

基于云储存的企业数字孪生系统可为企业云端数字虚体空间中的各虚拟实体与企业物理实体空间中的各物理实体之间建立有机联系,并通过相互间的紧密协同,形成闭环反馈过程。通过构建基于云储存的企业数字孪生系统,有助于云平台的推广应用,同时也可推进传统企业向数字化,智能化方向的不断演进[20-21]。

云储存在数字孪生技术中的应用有数据存储和管理、数据协同与共享、数据备份与恢复、弹性扩展、安全性和权限控制等。

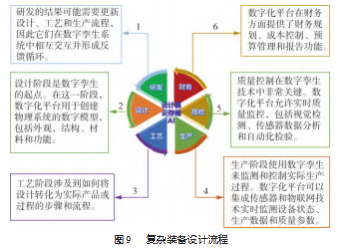

2.3 AI人工智能在数字孪生技术中的应用

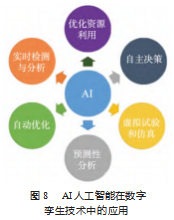

随着世界各国智能制造技术的不断发展,制造业的信息化水平正在逐步提高。为了提高装备的生产效率,及时应对生产过程中的突发事件,企业必须加强对生产过程中各模块的管控。通过人工智能与数字孪生的结合,可以实现复杂装备的协同化、智能化设计。通过分析复杂装备的设计制造等参数,AI可出检测潜在的问题和异常情况,自动调整数字孪生系统的参数和控制策略,以实现最佳性能。在数字孪生系统中进行虚拟试验和仿真,以评估不同的设计和操作等策略。AI根据数字孪生系统的输出和目标自主地做出决策,帮助数字孪生系统优化资源利用,动态调整能源供应和需求,以减少能源浪费。人工智能在数字孪生技术中的应用和复杂装备设计流程如图8~9所示。

3结束语

面向飞机、汽车等重要领域复杂装备设计制造的全生命周期,本文围绕数字孪生技术在复杂装备的研发、设计、工艺、生产、质检、成本等环节,通过分析各生产流程环节的需求,给出了复杂装备数字孪生管理系统的设计思路和功能模块。通过数字化平台的搭建,实现复杂装备的研发、设计、工艺、生产、质量、财务等全生命周期孪生数据的管理,实现数字孪生体与物理设备的深度关联、相互融合和实时交互,推动复杂装备数字化赋能、网络化互联、智能化升级和高质量发展,有助于我国建设成为装备强国。

参考文献:

[1]中华人民共和国工业和信息化部."十四五"智能制造发展规划[EB/OL].(2022-07-06)[2022-09-01].

[2]国务院.国务院关于印发"十二五"国家战略性新兴产业发展规划的通知[EB/OL].(2012-07-20)[2021-09-01].

[3]新华社.中华人民共和国国民经济和社会发展第十四个五年规划和2035年远景目标纲要[EB/OL].(2021-03-13)[2021-09-01].

[4]GELERNTER D.Mirror worlds:Or the day software puts the uni⁃verse in a shoebox...How it will happen and what it will mean[M].Oxford University Press,1993.

[5]GRIEVES M W.Virtually intelligent product systems:digital and physical twins[M].2019.

[6]PIASCIK R,VICKERS J,LOWRY D,et al.Technology area 12:materials,structures,mechanical systems,and manufacturing road map[J].NASA Office of Chief Technologist,2010:15-88.

[7]GLAESSGEN E,STARGEL D.The digital twin paradigm for fu⁃ture NASA and US Air Force vehicles[C]//53rd AIAA/ASME/ASCE/AHS/ASC Structures,Structural Dynamics and Materials Conference 20th AIAA/ASME/AHS Adaptive Structures Confer⁃ence 14th AIAA.2012:1818.

[8]LIN Z,HAN L.Discussing digital twin from of modeling and simu⁃lation[J].Journal of system simulation,2021,33(5):995-1007.

[9]YUN S,PARK J H,KIM W T.Data-centric middleware based digi⁃tal twin platform for dependable cyber-physical systems[C]//2017 Ninth International Conference on Ubiquitous and Future Networks(ICUFN).IEEE,2017:922-926.

[10]Todorovic M H,Datta R,Stevanovic L,et al.Design and testing of a modular SiC based power block[C]//PCIM Europe 2016;Inter⁃national Exhibition and Conference for Power Electronics,Intel⁃ligent Motion,Renewable Energy and Energy Management.VDE,2016:1-4.

[11]TAO F,CHENG J,Qi Q,et al.Digital twin-driven product design,manufacturing and service with big data[J].The International Journal of Advanced Manufacturing Technology,2018,94:3563-3576.

[12]He K F,Li X J,Wu J G,et al.Three-dimensional temperature field numerical simulation of twin-arc high-speed submerged arc welding process based on ANSYS[J].Advanced Materials Research,2011,216:188-193.

[13]陶飞,刘蔚然,刘检华,等.数字孪生及其应用探索[J].计算机集成制造系统,2018,24(1):1-18.

[14]陶飞,刘蔚然,张萌,等.数字孪生五维模型及十大领域应用[J].计算机集成制造系统,2019,25(1):1-18.

[15]李浩,陶飞,王昊琪,等.基于数字孪生的复杂产品设计制造一体化开发框架与关键技术[J].计算机集成制造系统,2019,25(6):1320-1336.

[16]宗学妍.基于数字孪生的车间作业仿真与监控系统的设计与实现[D].沈阳:中国科学院大学(中国科学院沈阳计算技术研究所),2021.

[17]陶飞,张辰源,张贺,等.未来装备探索:数字孪生装备[J].计算机集成制造系统,2022,28(1):1-16.

[18]刘虎沉,王鹤鸣,施华.智能质量管理:理论模型、关键技术与研究展望[J].中国管理科学,2024,32(3):287-298.

[19]王有新,蔡玉奎,辛倩倩,等.基于NX MCD的数字孪生虚拟仿真系统实验教学研究与实践[J].装备制造技术,2023,(10):80-85.

[20]谭思超,李桐,刘永超,等.关于人工智能在核能领域应用的若干思考[J].核动力工程,2023,44(2):1-8.

[21]谷牧,陈晓双,刘刚,等.基于"云+边+端"的企业数字孪生系统研究及应用[J].中国仪器仪表,2021(9):19-25.