工业CuBi/MgSiO3催化剂再生技术研究论文

2024-06-28 11:30:30 来源: 作者:xujingjing

摘要:以1,4丁二醇生产过程中的催化剂再生技术为研究对象,探讨了对废铜铋催化剂再生后,与新鲜铜铋催化剂在整体成型法工艺下的复配技术。通过表征催化剂的粒径分布、比表面积、形貌特征、元素组成和物相组成,确定了乙炔合成丁炔二醇铜铋催化剂的最优再生处理工艺流程。通过正交试验和强度测试仪分析了成型铜铋催化剂的机械强度可靠性和耐磨性能,为工业CuBi/MgSiO 3催化剂的再生提供了新的思路,也为其他催化剂的再生提供了借鉴。

摘要:以1,4丁二醇生产过程中的催化剂再生技术为研究对象,探讨了对废铜铋催化剂再生后,与新鲜铜铋催化剂在整体成型法工艺下的复配技术。通过表征催化剂的粒径分布、比表面积、形貌特征、元素组成和物相组成,确定了乙炔合成丁炔二醇铜铋催化剂的最优再生处理工艺流程。通过正交试验和强度测试仪分析了成型铜铋催化剂的机械强度可靠性和耐磨性能,为工业CuBi/MgSiO 3催化剂的再生提供了新的思路,也为其他催化剂的再生提供了借鉴。

关键词:再生技术;工业CuBi/MgSiO 3催化剂;复配技术

0引言

1,4-丁二醇(BDO)是一种重要的精细化工和有机化工原料,生产路线主要包括丁二烯法、环氧丙烷法、炔醛法、顺酐酯化直接加氢法,其中采用最多的是以甲醛和乙炔为原料的炔醛法工艺,分两个阶段,第一个阶段是甲醛和乙炔在炔醛化催化剂的作用下生成1,4-丁炔二醇,第二个阶段是一丁炔二醇经过加氢生成1,4-丁二醇(BDO)[1]。对于第一阶段1,4-丁炔二醇(BYD)的生产,目前国内使用的大多是Reppe法,使用铜铋催化剂,氧化铜为主催化剂,铋作为助剂来抑制或减少乙炔的聚合。该法具有反应缓和、安全可靠和不易生成聚炔的优点,但也存在催化剂磨损率高,易生成极细颗粒,而使产品和催化剂颗粒分离困难等问题[2],以产出20万t/a 1,4丁二醇装置而言,每小时约采出140 kg失效铜铋催化剂,因其属于危废物质,储存及转运需要采用特殊手段,处理费用高(处置费800元/t);同时危废物质无法及时转移时,影响正常生产中失效催化剂采出,影响产品质量。因此产生的铜铋催化剂废液的回收利用对BYD生产和降低铜铋催化剂催化剂投入成本有着实际的意义。

本研究拟对失活催化剂进行再生[3]后与新鲜催化剂复配成型,当前大部分催化剂再生研究都是石油裂解、重整催化剂,对于1,4-丁炔二醇反应使用的CuBi/MgSiO3催化剂研究较少,将再生催化剂与购买的新鲜催化剂混合配比使用,在国内属于首创。

1试验部分

1.1试验原料和设备

1.1.1主要原料

1)废旧CuBi催化剂:来源于1,4丁二醇生产过程中来自炔化系统的废铜铋催化剂。

2)压缩空气:纯度≥98%,使用压力范围在0.6~1.0 MPa。

1.1.2主要设备

高湍流反应炉(HHF-100)、焚烧炉(BF-1200)、急冷塔(CT-2000)、铜铋催化剂回收装置(CRD-500)、成型压力机(YP-1000)、强度测试仪(UTM-10)、耐磨试验机(ATM-A200)、筛分装置(SS-150),均为国产设备。

1.2 CuBi催化剂再生过程[4]

1.2.1预处理

废旧CuBi催化剂粉碎处理后研磨成大小适中的颗粒,放入回收装置进行预热处理,预热温度为120℃,处理时间为2 h,以去除其中的水分和杂质。

1.2.2氧化反应

将预处理的废旧CuBi催化剂自管道送入高湍流反应炉,将其加热至650~750℃,通入压缩空气,催化剂与空气质量流量之比设定为1∶10,并将铜铋催化剂浆液以雾化状态喷入反应炉内。利用焚烧炉内高温氧化条件,使催化剂中的活性组分(如Cu和Bi)与氧气发生氧化反应,生成新的氧化物,从而实现催化剂的再生。

1.2.3冷却与分离

焚烧炉内产生的烟气和氧化产物经高湍流反应炉混合后,引入急冷塔进行冷却,迅速降温至预定值(如100~150℃),冷却后的烟气和氧化产物进入催化剂回收装置,通过不同密度的过滤层对其进行分离操作,分离出回收再生催化剂颗粒(粒径5μm以上质量占比≥80%)。

1.2.4后处理与收集

经过干燥和去杂质处理,得到纯度较高的再生CuBi催化剂,存入专用储存容器中,便于后续炔化反应的使用。

1.3 CuBi催化剂成型工艺

1.3.1配料

以粒径小于5μm的铜铋催化剂再生粉末为研究对象,根据不同配比需求[如m(Cu)∶m(Bi)∶m(MgSiO3)=1∶1∶8],充分混合后,得到均匀的铜铋催化剂混合物。

1.3.2成型

将混合好的CuBi催化剂倒入型号YP-1000的成型压力机中,根据正交试验设计,选取压力(如50、100、150 MPa)、成型时间(如2、4、6 min)以及水粉比(如0.25、0.30、0.35)作为试验因素,进行不同组合的试验。记录每组试验的结果,依据强度测试仪(UTM-10)测得的强度值,确定最佳的成型条件。

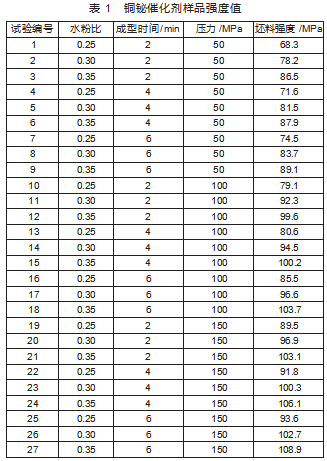

根据正交试验设计,选取3个不同的水粉比、3个不同的成型时间和3个不同的压力,进行组合试验,总共进行了27组试验。试验得到的铜铋催化剂样品强度值结果见表1:

根据坯料强度值结果,进行方差分析得出最佳的成型条件为:水粉比0.30、成型时间4 min、压力150 MPa。在该成型条件下,坯料强度最高,为106.1 MPa。

1.3.3干燥与硬化

对最佳成型条件下得到的成型催化剂进行干燥和硬化处理,置于恒温干燥箱中,设定干燥温度80℃,干燥时间为6 h,确保其内部水分充分挥发。干燥后的催化剂进一步硬化,放入高温炉煅烧处理,煅烧温度450℃,煅烧时间2 h。

1.3.4性能测试与分析[5]

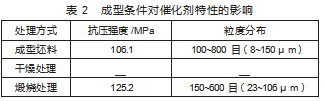

使用强度测试仪(UTM-10)对成型催化剂的抗压强度进行测试,利用筛分装置(SS-150)确定催化剂粒度分布。并根据表2成型压力、成型时间、水粉比等因素,分析各组试验和成型条件对CuBi催化剂的特性的影响。

根据实验结果,经过干燥和煅烧处理后,CuBi催化剂的抗压强度为125.2 MPa,粒度分布在150~600目(23~106μm)。这表明,在最佳的成型条件下,经过干燥和煅烧处理后,CuBi催化剂的性能得到了显著提高。

其中,成型压力、成型时间、水粉比等成型条件对CuBi催化剂的特性产生了重要影响。成型压力和成型时间会直接影响坯料强度,而水粉比则会影响最终催化剂的抗压强度。在本实验中,最佳的成型条件是水粉比0.30、成型时间4 min、压力150 MPa,通过该条件制得的CuBi催化剂表现出了最佳的抗压强度和粒度分布。

此外,干燥和煅烧处理可以提高催化剂的强度和稳定性。干燥过程中,内部水分的挥发能够保证催化剂的形状和稳定性,同时防止后续的煅烧中出现坍塌和变形现象。而煅烧处理能够进一步提高催化剂的结晶度和表面活性,从而增强其催化作用。在本实验中,通过干燥和煅烧处理,CuBi催化剂的抗压强度和粒径分布均得到了明显提高。

1.4耐磨性能试验[6]

1.4.1正交试验设计

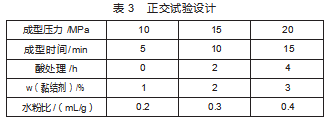

最佳工艺条件下得出的成型颗粒状铜铋催化剂,利用正交试验设计法(表3),选取5个因素进行试验,每个因素选取3个参数,共计27个实验点。

所有催化剂样品使用相同的成型工艺和原材料,实验使用磨损试验机对催化剂进行耐磨性能测试。将每个样品放置在试验机上,按照预设的转速和时间进行摩擦,然后通过质量比较来判断催化剂的耐磨性。得到最佳的耐磨性能条件如下:成型压力15 MPa,成型时间5 min,酸处理时间0 h,黏结剂3%,水粉比0.2 mL/g,结果显示,在以上条件下,催化剂的耐磨性能得到了较大的提升,可以满足工业要求。

1.4.2耐磨性能试验

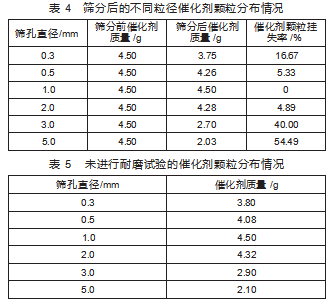

将根据正交试验设计得出的成型颗粒状铜铋催化剂与同样含量的对照样品(即未进行耐磨试验的催化剂),分别放入ATM-A200耐磨试验机。设定试验条件:转速为50 r/min,试验时间为2 h,荷重为10 N。在试验过程中,每隔30 min记录一次筛分后的不同粒径的催化剂颗粒,并按照筛孔直径分为不同尺寸颗粒组。试验结束后,使用扫描电子显微镜(SEM)对试验前后的催化剂进行表面形貌和粒径的分析。对所有样品按照筛孔直径和试验时间进行分类,计算出催化剂颗粒的挂失率和质量损失率。

从表4和表5的数据可以看出,经过耐磨试验后,所有颗粒的质量都有所下降,挂失率均在20%以下。同时,在筛孔直径为0.3 mm和5.0 mm的催化剂颗粒中,挂失率较高,达到了40%以上。与未进行耐磨试验的催化剂颗粒相比,经过耐磨试验的催化剂颗粒挂失率更高,质量损失率也更高。

经过耐磨试验后,成型颗粒状铜铋催化剂的调整会对其耐磨性能产生一定的影响,但合适的催化剂成型工艺调整可以在提高耐磨性的同时保持较好的表面形貌和粒径分布。

1.4.3耐磨性能评估

准备筛分仪、样品(成型颗粒状铜铋催化剂)、对照组(非成型颗粒状铜铋催化剂)、磨损试验仪、计时器、标准砂纸。依据筛分结果对样品进行编号标记。将标记好编号的样品和对照组放入磨损试验仪中进行耐磨性能测试。测试参数为:载荷10 N、旋转速度200 r/min、磨损时间10 min。经过磨损测试后,取出样品和对照组进行清洗,用标准砂纸进行磨平,以确定磨损面积。根据磨损面积计算耐磨系数,统计各组样品的耐磨系数数据。对数据进行统计分析和对比,得出在给定条件下最适宜的耐磨性能参数。

以3组样品为例,分别为成型颗粒状铜铋催化剂A、B和对照组C。耐磨系数数据如表6所示:

数据显示,成型颗粒状铜铋催化剂的耐磨性能优于非成型颗粒状铜铋催化剂。同时,耐磨性能与成型工艺条件也有关联,需要进一步探究最优工艺条件。

2结果与讨论

2.1再生催化剂的表征

2.1.1粒度分布

通过粒度分布仪测量再生催化剂颗粒的粒径范围集中在5~10μm,5μm以上含量≥80%,符合再生催化剂性能要求。

2.1.2比表面积

通过BET法测量再生催化剂的比表面积为60 m2/g,明显高于废旧催化剂的比表面积,说明再生过程有效地刷新了催化剂表面活性。

2.1.3形貌特征

通过扫描电子显微镜(SEM)观察再生催化剂颗粒具有较好的形貌,且晶粒致密,有利于提高炔化反应的效果。

2.1.4元素组成和物相组成

采用X射线荧光光谱仪(XRF)和X射线衍射仪(XRD)分析再生催化剂的元素组成和物相组成,其主要元素为Cu、Bi、Mg、Si和O,通过XRD图谱分析,再生催化剂具有良好的晶体结构,其中主要物相为Cu3Bi、Bi2O3、Mg2SiO4。

2.2成型催化剂的耐磨性能分析

在成型压力100 MPa、成型时间4 min、酸处理和黏结剂用量适中的条件下,催化剂具有较高的机械强度。

3结语

通过对废旧CuBi催化剂的再生技术、成型工艺及其耐磨性能的系统性研究,再生催化剂和新鲜催化剂的复配技术研究,提高了催化剂的利用效率,降低了生产成本,且对环境的影响较小。在最佳的成型条件下,获得了具有高机械强度的催化剂。给定条件下,催化剂表现出良好的耐磨性能和较高的机械强度可靠性。

综上所述,充分利用废旧CuBi催化剂,实现催化剂的循环利用和绿色生产。今后需要继续对这一再生技术进行优化及改进,更好地满足实际工艺要求和环保标准。同时,对于其他类型的催化剂,也可以借鉴本研究中的方法和技术进行有效的再生处理。

参考文献

[1]和进伟,张萌萌.炔醛法1,4-丁二醇生产过程甲基1,4-丁二醇的生成机理与控制分析[J].广东化工,2022,49(17):27-28.

[2]桂康.过渡金属掺杂CuO-Bi2O3催化剂的制备及其催化剂合成1,4-丁炔二醇的研究[D].北京:北京化工大学,2019.

[3]陈祖庇.废催化剂的处理和利用[J].炼油技术与工程,2005(3):1-6.

[4]韩超.含铜废催化剂的回收利用现状与技术展望[J].节能与环保,2019(12):73-74.

[5]郭欣.炔醛法1,4丁二醇紧急停车后铜铋催化剂的性能恢复[J].河南化工,2011(11):11-12.

[6]王有为.1,4丁二醇生产过程中废铜铋催化剂的回收利用[J].河南化工,2022(8):39-40.