低温甲醇洗净化工艺及安全风险评价分析论文

2024-06-27 10:56:23 来源: 作者:xujingjing

摘要:为进一步探究低温甲醇洗净化工艺的优化路径,结合某煤化工企业既有低温甲醇洗净化工艺中存在的技术瓶颈问题,基于丙烯压缩制冷技术模式,采用多级设计,对工艺中的吸收塔和解吸塔进行设计,以提升其性能,同时针对制冷模块与换热网络进行优化设计。从安全风险评价结果来看,本次优化后的低温甲醇洗净化工艺具有较高的安全性,预计其具有一定的实际应用价值。

摘要:为进一步探究低温甲醇洗净化工艺的优化路径,结合某煤化工企业既有低温甲醇洗净化工艺中存在的技术瓶颈问题,基于丙烯压缩制冷技术模式,采用多级设计,对工艺中的吸收塔和解吸塔进行设计,以提升其性能,同时针对制冷模块与换热网络进行优化设计。从安全风险评价结果来看,本次优化后的低温甲醇洗净化工艺具有较高的安全性,预计其具有一定的实际应用价值。

关键词:甲醇;洗净化工艺;安全风险

0引言

低温甲醇洗净化技术主要是指利用甲醇在低温下良好的选择吸收性能,脱除原料气中的H2S、SO2和CO2等酸性杂质气体。这项技术直接关系到甲醇的产量以及合成催化剂的寿命等诸多因素,因此在煤化工领域的应用也较为广泛。近年来,部分研究人员对这项技术进行了大量的研究,对低温甲醇洗净化工艺做出了一定的优化,但当前很多工艺中仍然存在冷量损失偏高、甲醇消耗程度高、废水COD超标等问题,对具体应用产生一定限制,因此仍需对低温甲醇洗净化工艺做进一步探究。

1项目概况

某煤化工企业长期应用具有自主知识产权的工艺技术进行粗合成气生产,并对粗合成气进行变换、低温甲醇洗净化和深冷分离等操作,以分离生产一氧化碳和氢气,再将一氧化碳和氢气送入乙二醇装置,通过乙二醇装置内的羰化和加氢工序,最终合成乙二醇产品[1-2]。在该工艺流程中,原料气的净化工序较为关键,因此该企业采用低温甲醇洗净化工艺进行原料气的净化。但在近期的实际运行过程中发现,该工序的制冷量显著降低,部分时段的气体净化工艺也难以满足实际需要,对此,该企业技术部门决定,对既有的低温甲醇洗净化工艺进行优化改造。

2优化后的低温甲醇洗净化工艺主要流程

2.1吸收塔设计

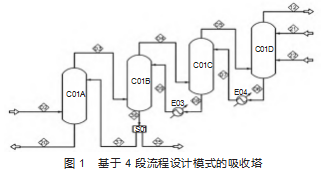

由于吸收塔是整个工艺流程的核心部分,因此优先对该部分进行设计。根据理论分析可知,吸收塔的主要作用是对原料气中的硫化氢、二氧化碳等酸性气体予以脱除[3]。根据设计目标,原料气在经过吸收塔后,二氧化碳和硫化氢的质量分数应当分别控制在0.001%和0.000 01%以下。考虑到单一吸收塔的实际效果受到限制,因此采用4段流程设计模式,具体如图1所示。

如图1所示,在该吸收塔结构中,C01A主要用于精馏脱除硫化物;C01B为粗脱碳段,C01C为主脱碳段,C01D为精脱碳段,采用三段脱除的模式,在较低的能耗下实现脱碳标准。同时,在确定该流程后,应用AspenPlus软件,对该吸收塔模型进行模拟,以确定吸收塔的塔板数,最终确定塔板数为7。

另一方面,在确定较优的塔板数量后,技术人员进一步对工艺流程中的甲醇用量进行分析和优化。结合相关参考文献获知,虽然甲醇用量的增加有助于提升对酸性气体的吸收净化能力,但其存在一定的限度值,超过该限度值后,吸收净化能力提升速度将大为减缓,且会大幅度提高成本。同时,考虑到脱硫段的硫化物已经基本脱除并满足工艺要求,因此仅分析二氧化碳含量变化。对此,以塔顶净化气中的二氧化碳含量为因变量,甲醇喷淋量为自变量,保持其他变量不变,展开模拟分析,得到分析结果如图2所示。

根据图2的变化曲线可知,在初始阶段,随着甲醇喷淋量的增加,二氧化碳含量不断降低,且在喷淋量为10 000 kmol/h时便已符合预期要求。而此时二氧化碳变化也趋于平缓,当甲醇喷淋量进一步加大到10 500 kmol/h时,二氧化碳含量则基本保持不变,因此,确定吸收塔顶的甲醇喷淋量为10 500 kmol/h。

2.2二氧化碳解吸塔设计

当甲醇在吸收塔内吸收酸性气体并留出后,其将进入到中压闪蒸塔中,以回收其中存在的氢气、一氧化碳等组分,并随后进入到二氧化碳解吸塔,将甲醇中的二氧化碳进行解吸操作。为提升二氧化碳气体的解吸能力,采用三段设计模式对二氧化碳解吸塔进行优化设计,其中,中间塔用于精馏分离,上塔和下塔则执行闪蒸操作,以此得到纯度较高的二氧化碳气体[4-5]。解吸塔的模拟流程图,如图3所示。

在确定二氧化碳解吸塔运行流程后,仍采用As-penPlus软件,对该解吸塔模型进行模拟,以确定解吸塔的塔板数,综合分析后确定塔板数为9,以兼顾纯度和成本等各方面的需要。

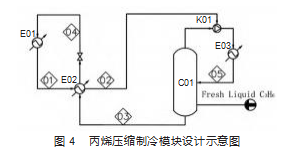

2.3制冷模块优化设计

为进一步提升低温甲醇洗净化工序中的制冷能力,研究人员进一步对制冷模块进行优化设计。考虑到实际需要,本次研究从制冷剂种类创新的角度出发,以丙烯制冷剂为核心,进行制冷模块的优化设计。对此,参考相关研究文献后,确定制冷模块设计如图4所示。

如图4所示,在该运行流程中,E01主要用于对整个系统的制冷量进行核算,K01为制冷压缩机设备,其采用单级压缩模式。实际运行过程中,丙烯气体依次经历低温低压饱和液相、低温低压饱和气相、高温高压过热蒸汽和低温低压饱和液相循环过程,以实现制冷作用。

2.4换热网络优化设计

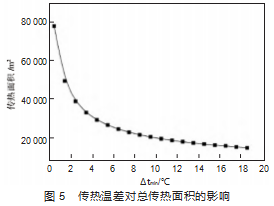

为实现对换热网络的优化设计,首先对单股换热器进行设计,以初步满足系统的能量需求,同时获取多组冷热流股数据。而后将这些冷热流股数据导入到Aspen Energy Analyzer软件,对流股和换热器等进行换热网络匹配。在匹配完成后,进一步根据夹点设计法,确定平均传热温差,确定合理的换热面积。对此,仍采用Aspen Energy Analyzer软件为分析工具,以传热温差为自变量,并以换热面积为因变量进行仿真分析,得到分析结果如图5所示。

根据图5的变化曲线可知,随着传热温差的增加,总传热面积不断减小并趋于平缓。同时,查阅相关资料后发现,传热温差的增加也会使得整体投资成本降低。因此,为兼顾成本与总传热面积两方面的要因素,应用SPSS做进一步分析,最终确定最小传热温差为7.59℃。

3工艺优化后的安全风险评价

在本次工艺优化工作全部完成后,为检验优化后的低温甲醇洗净化工艺的现实可行性,预先对其安全风险进行评估。在评估过程中,结合企业实际情况,由不同专业和不同岗位成员,以及企业外的部分风险管理领域专家,共同组成20人的讨论小组展开讨论,以实现该工艺的安全风险初步识别目标。在讨论过程中,基于以下几方面的内容进行:与会所有人员均详细了解国家对煤化工企业相关的政策法规,以及行业标准等内容;结合企业在以往生产过程中的报告进行分析,这些报告文件中详细记录了工艺标准、生产情况、进度情况和可行性方案等;结合已有的参考文献,参考其中的安全风险识别理论与方法,对本次低温甲醇洗净化技术模式的安全风险进行识别。

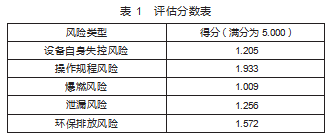

基于上述步骤进行识别后,最终确定风险分为以下几类:设备自身失控风险、操作规程风险、爆燃风险、泄漏风险和环保排放风险。由此,应用AHP层次分析法与模糊综合评价法结合的方式,对上述几项风险进行评估,并采用五级正向量表进行评估,得到评估分数,如表1所示。

根据表1的数据可知,本次风险评估中,各项指标的风险均处于较低水平,因此本次设计的低温甲醇洗净化技术模式在安全性上可得到有效保障,可在后续工作中逐步推广应用。

4结语

整体来看,在本次研究工作中,针对某煤化工企业低温甲醇洗气体净化过程中存在的不足之处,以丙烯压缩制冷技术为基础,对吸收塔、解吸塔等设备进行优化设计,同时对制冷模块和换热网络进行优化设计,以完成全部的优化设计工作。从安全风险评价结果来看,本次优化后的低温甲醇洗气体净化技术模式在安全性方面基本符合要求,有望在今后工作中逐步推广应用。

参考文献

[1]谭金浪.低温甲醇洗气体净化过程中有效气体减排方案探讨[J].煤化工,2022,50(4):21-25.

[2]王剑力.低温甲醇洗气体净化工艺的应用[J].石化技术,2021,28(9):7-8.

[3]李晓斌,康霞.低温甲醇洗在合成气净化工艺中的应用研究[J].山东化工,2021,50(18):125-127.

[4]郭勇,武星彤,赵建港,等.鲁奇低温甲醇洗净化气总硫超标原因及对策[J].化工管理,2021(19):186-190.

[5]王涛,薛亚超,潘文良,等.低温甲醇洗净化气夹带甲醇原因分析及增产降耗措施[J].化工管理,2020(18):197-198.