大型LNG工厂混合冷剂制冷循环工艺关键控制技术的原理及应用论文

2024-06-27 10:29:51 来源: 作者:xujingjing

摘要:大型LNG装置混合冷剂循环(MRC)系统的控制对装置平稳运行、降低功耗及性能优化具有重要意义。以新疆某大型煤制气生产LNG装置的MRC压缩机防喘振及工艺耦合控制为例,对大型混合冷剂循环LNG工厂的混合冷剂循环工艺控制的原理及应用进行了阐述,并对大型LNG装置工艺控制优化进行展望。

摘要:大型LNG装置混合冷剂循环(MRC)系统的控制对装置平稳运行、降低功耗及性能优化具有重要意义。以新疆某大型煤制气生产LNG装置的MRC压缩机防喘振及工艺耦合控制为例,对大型混合冷剂循环LNG工厂的混合冷剂循环工艺控制的原理及应用进行了阐述,并对大型LNG装置工艺控制优化进行展望。

关键词:液化天然气;混合冷剂循环;离心式压缩机防喘振控制

1背景及意义

LNG装置,尤其单线产能极高的超大规模LNG生产装置的理论研究和实际操作实践,都揭示了工厂关键控制的品质对全厂工艺优化具有重要意义[1-2]。具体来说,品质可靠的全厂工艺参数控制,可以提高装置的稳定性、可靠性。关键工艺参数控制技术可以优化设备选型,从而获得更大的经济回报。通过连续地在线监控设备及控制回路特性,可以有效降低装置全寿命周期的操作成本。因此,研究大型液化天然气(LNG)工厂的关键工艺控制具有重要意义。

2大型LNG工厂混合冷剂循环关键工艺控制实例

2.1混合制冷剂循环LNG工艺控制原理及应用

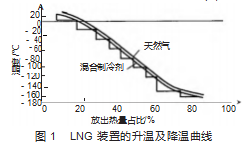

由热力学的基本理论可知,实现更加高效的天然气液化过程,可以使制冷剂的升温曲线与原料天然气的冷却曲线更加匹配,这样热力循环的效率才能更高,从而降低LNG所需的单位能耗[3],如图1所示。

不难看出,级数增加可带来单位产品能耗降低,但同时也会增加装置的复杂程度,增加了进行控制优化调节的难度。因此,任何可行的液化工艺优化都需要综合考虑整个工艺本身及可行的控制方案两个方面的内容。

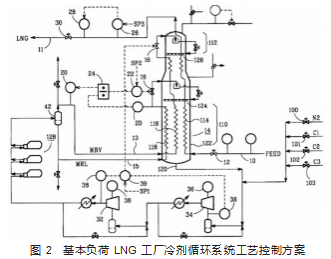

以图2所示的三级节流混合制冷剂循环工艺为例,混合冷剂循环部分的流程设计采用两段压缩、多级节流,大型缠绕管式换热器设计,通过调整混合冷剂中各冷剂组分含量及冷剂气液相组分配比,来匹配原料天然气侧的热负荷变化,保证换热器内冷、热物流较低的换热温差,从而降低传热火用损失,降低单产品能耗,提高装置的控制品质及整体自动化水平。

LNG工厂运行表明,受装置供气状况的波动及环境条件的影响,装置实际运行时,制冷剂参数(如制冷剂组分、压缩机入口温度、冷剂循环量和压缩机压比等)都会有一定变化,这些变化将影响制冷剂压缩机组实际功耗,从而直接影响装置能耗水平。如何在特定产量、温度基本恒定的前提下尽可能降低单位产品运行功耗,是LNG工艺优化的基本目标。而通过工厂控制回路来实现这一目标,则是LNG工艺优化的重要任务。

在不同制冷剂组分条件下,可以运用离心式压缩机多变压缩功率方程对主冷剂压缩机各级功耗进行计算[式(1)],即:

式中:P为多变压缩轴功率,kW;w为质量流量,kg/s;M为分子量;Zavg为平均压缩性系数;T1为入口温度,K;p2为出口压力,kPa;p1为进口压力,kPa;n为多变指数;ηP为多变效率。

从式(1)可以看出,在特定工况下,可以通过对冷剂压缩机压比、入口分子量及冷剂循环量进行取优,来降低功耗、优化工艺,在生产中主要是通过控制器的设定值来实现的。

如图2所示,该冷剂循环系统工艺控制方案由3个反馈回路组成:

1)第1个反馈回路为通过温度控制器TIC26和流量控制器FIC28组成的串级控制。为改进常规的反馈控制对系统扰动的响应,该回路采用多个测量值和单个操纵输入的串级控制。即TIC26将从换热器14出来的LNG温度与设定值SP3进行比较后,给出期望的流量设定值,使产品温度趋近期望的温度值。FIC28测量LNG的流量后,与来自TIC26的期望的流量信号进行比较,相应调节LNG产品阀门30。

2)在第2个反馈控制回路中,流量比例控制器FRC22将液相冷剂(MRL)与气相冷剂(MRV)的比值(由流量计20计量后,通过运算器24计算)与通过离线确定的设定值SP2比较后,通过调节热J-T阀18来调节MRL/MRV的比率。

3)在第3个反馈控制回路中,压比控制器CRC39通过调节过冷J-T阀16来实现混合冷剂(MR)压缩机各级(32,34)的压比控制。CRC39通过离线设定的压力设定SP1产生反馈信号,从而实现反馈控制功能。

通过改变SP1、SP2的设定值或是人工干预的方法来改变压缩机转速、混合冷剂组成及系统装填量,可以给出特定的制冷量,而TIC26通过调节LNG产量来匹配冷量,就可以将产品温度稳定在需要的范围内。因此,综合以上的反馈控制回路,就可以实现公式(1)中的各个优化变量的调节,从而实现提高热力循环效率、降低功耗的控制目标。

2.2大型LNG工厂混合冷剂压缩机防喘振及工艺解耦控制

2.2.1工艺/防喘振解耦控制

大多数的大型LNG装置中多是通过压缩机转速来控制吸气压力,而通过防喘振阀来实现防喘振控制。但是,这一方法的缺陷是可能会引起喘振控制器与吸气压力控制器之间“不合拍”,而造成控制品质下降,影响系统稳定运行,使压缩机消耗额外的功耗。为有效解决这一问题,在大型LNG工厂的设计中引入了工艺/防喘振解耦的设计思想,该理念在大型LNG的设计中已经过工艺系统动态模拟验证,即:主冷剂压缩机的控制由压缩机控制系统完成,通过调节转速及防喘振阀的开度来控制吸气压力。解耦功能可以通过阻止喘振控制器PV值低于喘振控制器设定点以下,来防止操作防喘振阀,有效阻止两控制器之间的“冲突”。

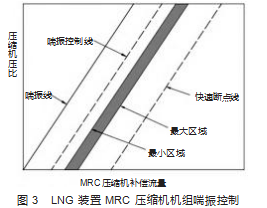

决定何时改变转速、何时调节压缩机的防喘振阀是由解耦功能模块来完成,其实质为一分程控制,可以保证不会同时应用两种手段。该分程控制的独特之处在于两种控制手段间的切换点是变化的,故又称其为动态断点。如图3所示,在正常的操作条件下的动态断点是停留在压力控制器输出之下的给定距离,该距离又称为动态断点“徘徊余量”。动态断点的降速规律为:当操作点位于最大控制死区线右侧及快速断点线(距离喘振控制线一定的距离,以确定动态断点移动快慢)左侧时,将以预先确定的比较缓慢的速度降速。动态断点在该区域降速缓慢是由于此时压缩机运行在距离喘振控制线相当近的位置,大幅降低转速极有可能使防喘振阀动作,因此,缓慢降低转速的调整是合理的。倘若操作点位于快速断点线右侧,则压缩机降速的速率可以更快,这是由于在靠近喘振控制线之前,压缩机仍有相当大的降速空间。类似的,动态断点的升速规律为:当操作点位于最小区间线左侧时,将以预先确定的比较缓慢的速度升速。在该区间,压缩机缓慢升速的意义在于利用系统已经装填的冷剂来提高循环量,同时,避免工艺控制与防喘振控制器的交互作用。倘若操作点位于最小区间线和最大区间线之间,则动态断点的位置固定在操作点刚进入该区间时断点的位置。

在多数情况下,动态断点是压缩机运行点位置的函数。通常比压力控制器输出值低约1.5%(可调整),这样可以保证吸气压力控制尽可能地使用转速调节,若压力控制器输出减速超过了动态断点允许的减速,则使用防喘振阀来控制压缩机吸气压力,在保证工艺控制的同时,又能节约功耗。

2.2.2运行实例

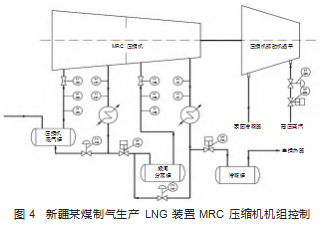

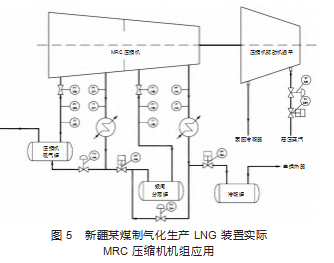

我国新疆某大型煤制天然气生产LNG装置的混合冷剂压缩机的基本配置如图4所示。

在图5所示的工况下,压缩机的吸气压力由压缩机的转速控制,而动态断点正好运行在吸气压力控制器输出值之下。倘若压力控制器输出下降速度超过动态断点可移动的速度(由上节所述,该速度是基于压缩机工作点在喘振图上的相对位置的),吸气压力控制器将停止减速,并通过防喘振阀来控制吸气压力。只要操作点仍大于最大区线,动态断点将继续减小其输出,即:通过降低压缩机转速以返回其原来的压力控制器输出之下的断点徘徊余量,这一降速过程也将会使防喘振阀关小。

3展望

近些年,在LNG工业领域,特别是大型液化装置产能的自动控制方面,目前的趋势是将与LNG主换热器及冷剂压缩机和其驱动机部分透平机械组成多变量控制器系统。国际上的行业巨头针对混合制冷剂LNG液化工艺,尤其是重视单位能耗指标的大型装置开发出了相应的专利技术,并且结合功能强大的流程动态模拟软件和优化技术,进一步挖掘其现有工艺的潜能,在提升装置自动化控制水平的同时,降低能耗,这些行业上的新进展和趋势值得引起国内业界人士借鉴和重视。

参考文献

[1]朱刚.调峰型天然气液化流程的优化[D].上海:上海交通大学,2000.

[2]顾安忠,鲁雪生.液化天然气技术手册[M].北京:机械工业出版社,2010.

[3]石玉美.混合制冷循环液化天然气流程的热力研究[D].上海:上海交通大学,1998.