醇胺法捕集烟道气二氧化碳工艺模拟研究论文

2024-06-26 11:47:27 来源: 作者:xujingjing

摘要:为解决烟道气对环境污染严重的问题,提出了采用醇胺法对烟道气二氧化碳进行捕集的思路,在对国内外碳捕集技术进行研究的基础上,对醇胺法捕集二氧化碳的工艺流程进行分析,重点对醇胺法中吸收塔和解吸塔的操作工艺参数通过数值模拟手段进行优选,为今后醇胺法捕集烟道气二氧化碳气体的实践应用奠定理论基础。

摘要:为解决烟道气对环境污染严重的问题,提出了采用醇胺法对烟道气二氧化碳进行捕集的思路,在对国内外碳捕集技术进行研究的基础上,对醇胺法捕集二氧化碳的工艺流程进行分析,重点对醇胺法中吸收塔和解吸塔的操作工艺参数通过数值模拟手段进行优选,为今后醇胺法捕集烟道气二氧化碳气体的实践应用奠定理论基础。

关键词:醇胺法;烟道气;二氧化碳;吸收塔;解吸塔

焦化厂在实际炼焦过程中会产生大量的烟道气,对烟道气处理会造成环境污染问题。同时,烟道气中含有大量的二氧化碳气体,如果能够将烟道气中的二氧化碳气体提纯并与甲烷气体反应可生产甲醇,此举不但可以减少烟道气对环境的污染,而且经济效益显著。本文将从模拟和实验两个层面对醇胺法捕集烟道气的效果进行研究,为后续醇胺法在实际生产中捕集二氧化碳的应用奠定基础。

1碳捕集技术研究

二氧化碳捕集技术就是将空气中的碳氧化物收集起来,减轻其对环境造成的污染[1]。根据化石燃料的燃烧过程,对应碳捕集可在三个阶段完成,即有燃烧前捕集、富氧燃烧阶段捕集以及燃烧后捕集。在不同阶段对二氧化碳捕集时对应处理过程中气体的成分和压力存在较大的差异。目前,二氧化碳捕集厂采用的技术手段有化学吸收法、物理吸收法、物理吸附法、膜分离法以及冷凝法等。

对于捕集后的二氧化碳根据其用途的不同分为物理利用和化学利用。本文将采用混合醇胺法对二氧化碳进行捕集回收。从原理上讲,混合醇胺法属于典型的吸收-再生反应,该种方法在实际操作过程中不会受操作压力的影响,一般在常压下即可实现其功能;此外,醇胺法捕集二氧化碳过程中的操作温度和烟道气温度一般为40℃[2]。

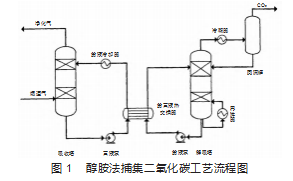

为解决传统醇胺法捕集二氧化碳时对设备造成严重的腐蚀且再生能耗高的问题,提出在传统醇胺法捕集二氧化碳的过程中对其吸收剂进行优化。混合醇胺法捕集二氧化碳的工艺流程,如图1所示。

如图1所示,烟道气在经过预处理后在鼓风机作用下被送至塔底,塔底的烟道气与从塔顶流下的混合胺贫液逆流接触实现对其中二氧化碳的充分吸收。其中,脱除二氧化碳的烟道气从吸收塔的塔顶排出,后经过冷凝器后干燥压缩后存储;混合胺贫液在经过热交换处理后送入再生塔对其进行解吸再生处理。

2二氧化碳捕集效果的工艺模拟研究

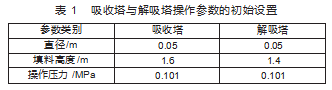

为了验证混合醇胺法对烟道气二氧化碳的捕集效果,在实验室环境中搭建了二氧化碳的连续捕集装置,该装置除了常规的测量仪器外,主要由吸收塔和解吸塔两部分组成。其中,吸收塔主要包括塔釜、吸收塔底和塔上盖头组成[3];解吸塔主要由塔底釜、精馏塔段、提留塔段以及冷凝器组成。吸收塔和解吸塔初始设置的操作参数,如表1所示:

工艺模拟流程:烟道气从吸收塔的塔底进入,对应的烟道气流量为0.5 m3/h;混合胺贫液从通过冷凝器将其温度控制在40℃之后从吸收塔塔顶进入。从塔底进入的二氧化碳和从塔顶进入的混合胺贫液逆流接触,最终混合胺贫液吸收二氧化碳气体后成为富液从吸收塔塔底排出;从吸收塔塔底排出的富液加热至95℃后送入解吸塔中进行解吸处理。

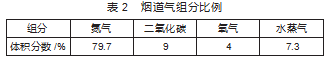

本次工艺模拟进料条件:烟道气进气温度为40℃,进气压力为0.101 325 MPa,进气流量为20 000 m3/h;所研究烟道气的组分比例如表2所示:

2.1吸收率分析

本小节重点对最佳塔板数、进料温度、再沸器热负荷以及解吸塔压力等参数对二氧化碳的吸收率和解吸率的影响进行模拟研究。

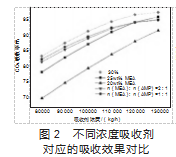

工艺模拟的基础条件:设定吸收剂的流量为100 t/h,吸收剂进液温度为40℃,在常压状态工作。所考核的醇胺吸收剂溶液的浓度(溶质的质量分数,下同)分别为20%、25%和30%[4];所考核的混合醇胺吸收剂的浓度为30%,对应的n(MEA):n(AMP)分别为2:1和1:1。以不同浓度醇胺吸收剂(MEA)和混合醇胺吸收剂(MEA+AMP)对二氧化碳吸收效果的研究为例,所得到的仿真结果如图2所示:

如图2所示,随着进液流量的增加,对应二氧化碳的吸收率不断增大。在同一进液流量下,对应二氧化碳的吸收率随着醇胺类吸收剂浓度的增加而增加。同时,单醇胺吸收剂对二氧化碳的吸收效率相比混合胺吸收剂对二氧化碳的吸收效率较差;而且,n(MEA):n(AMP)=1:1混合胺吸收剂对二氧化碳的吸收效率优于n(MEA):n(AMP)=2:1混合胺吸收剂对二氧化碳的吸收率效率。

综合分析,采用质量为25%的醇胺吸收剂为基准配置n(MEA):n(AMP)=1:1的混合醇胺吸收剂可以获得对二氧化碳的更高效的吸收。

同理得出,吸收塔的最佳塔板数为11,吸收剂温度控制在30~40℃时对二氧化碳的吸收效果最好。

2.2解吸率分析

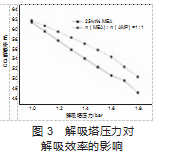

再沸器热负荷和解吸塔压力为影响解吸率的两项关键因素[5]。根据解吸率分析的需求设定的模拟条件如下:设定吸收剂的流量为100 t/h,对应吸收剂的温度为40℃;吸收塔的压力变化范围为1~1.8 bar,所选用的吸收剂为以25%的醇胺吸收剂为基准,配置摩尔浓度比为1:1且质量分数为30%的混合胺溶液。解吸塔压力对解吸率影响的模拟结果如图3所示:

如图3所示,随着解吸塔压力的增加对应二氧化碳的解吸效率降低;在同一解吸塔压力下,醇胺吸收剂对二氧化碳的解吸效率低于n(MEA):n(AMP)=1:1混合醇胺吸收剂对二氧化碳的解吸效率。综合分析,当解吸塔压力为0.15 MPa时对应的解吸效率最佳。同理,得出再沸器热负荷应控制在3~5 kW之间。

3结语

烟道气为煤炭炼焦过程中所产生的气体,烟道气处理不当极易对环境造成污染,尤其是加剧温室效应。对烟道气中二氧化碳气体的捕集不仅可以解决其对环境污染的问题,而且还能够实现对二氧化碳的再利用。本文重点对基于醇胺法捕集二氧化碳的工艺技术展开模拟研究,总结如下:

1)采用质量为25%的醇胺吸收剂为基准配置n(MEA):n(AMP)=1:1的混合醇胺吸收剂,吸收塔的最佳塔板数为11,吸收剂温度控制在30~40℃时对二氧化碳的吸收效果最好。

2)当解吸塔压力为0.15 MPa时且再沸器热负荷应控制在3~5 kW之间时对二氧化碳的解吸效果最佳。

参考文献

[1]张亚萍,刘建周,季芹芹,等.醇胺法捕集燃煤烟气CO2工艺模拟及优化[J].化工进展,2013,32(4):930-935.

[2]令狐磊,姚成林.醇胺法脱除煤层气中二氧化碳工艺模拟研究[J].矿业安全与环保,2013,40(6):1-3.

[3]张晓娟,王峰,李磊,等.电厂烟道气CO2变温吸附捕集工艺设计及经济评价[J].石油化工,2018,47(4):368-373.

[4]张亚萍.乙醇胺捕集燃煤烟气二氧化碳工艺模拟[J].无机盐工业,2022,54(8):96-100.

[5]孔祥明,杨颖,沈文龙,等.13X-APG沸石真空变压变温耦合工艺吸附捕集烟道气中CO2[J].化工学报,2013,64(6):2117-2124.