基于 Fluent 的搅拌器固液两相流数值模拟论文

2023-01-28 14:08:28 来源: 作者:lvyifei

摘要:摘要:固液两项混合是工业中比较常见的现象,然而固液混合不均的现象时有发生,其中转速对固液混合影响相对较大,因此需要分析转速对双层搅拌器内流体流动状态和固相颗粒分布的影响。针对双层搅拌桨的搅拌器,运用流体仿真软件Fluent对其固液混合的流场特性进行数值模拟。选用Mixture多相流模型、RNG k-ε湍流模型和多重参考系模型(MRF)进行仿真,在稳态条件下模拟搅拌器内的速度分布和不同转速下固体颗粒体积的分布情况。结果表明:搅拌器类型为径向流搅拌器,搅拌桨附件出现明显的径向流动,并且在高速旋转下都存在打旋的

摘要:固液两项混合是工业中比较常见的现象,然而固液混合不均的现象时有发生,其中转速对固液混合影响相对较大,因此需要分析转速对双层搅拌器内流体流动状态和固相颗粒分布的影响。针对双层搅拌桨的搅拌器,运用流体仿真软件Fluent对其固液混合的流场特性进行数值模拟。选用Mixture多相流模型、RNG k-ε湍流模型和多重参考系模型(MRF)进行仿真,在稳态条件下模拟搅拌器内的速度分布和不同转速下固体颗粒体积的分布情况。结果表明:搅拌器类型为径向流搅拌器,搅拌桨附件出现明显的径向流动,并且在高速旋转下都存在打旋的现象,搅拌器内的固体颗粒在350 r/min的转速下达到完全离底悬浮,随着转速的继续增加搅拌器内固体颗粒的分布没有明显变化。该研究结果可为搅拌工艺拟定和搅拌器结构设计提供一定的科学依据。

关键词:双层搅拌桨;Fluent;固液混合;数值模拟

0引言

在石油化工等领域,经常需要桨式搅拌器进行固液两相搅拌,将固相颗粒分散到液体中,形成固液混合物,增强固液相间的传质传热[1]。桨式搅拌器作为一种混合机械,可用于黏性或有凝聚性的粉粒体的混合,广泛应用于农药、食品、化学品、生物、养殖业等固-固、固-液的混合[2-4]。由于流体中存在密度较大的固相颗粒,搅拌过程中容易出现沉积,从而影响搅拌效果。因此防止桨式搅拌器的固相颗粒沉积,使其在液相中达到悬浮状态,是桨式搅拌器的搅拌特性研究的重要内容[5]。前人在双层搅拌器流动特性分析了做了许多研究,陈逸范等[6]通过实验的方法,在改变多种双层平斜桨式搅拌器的直径和转速情况下,得出搅拌器的搅拌效果以D/T=0.5双层平桨为最佳;陈凯等[7]通过实验的方法系统研究和比较了径流桨和径流桨组合、径流桨和斜叶桨组合以及斜叶桨和斜叶桨组合3类不同的双层搅,在气液分散搅拌过程中的优劣。拌器组合;莫瑾等[8]使用Fluent对双层搅拌器进行数值模拟,分析双层搅拌器安装间距在900 mm时搅拌器内流动状态最好;邓华军等[9]利用计算流体动力学(CFD)的方法,对搅拌器混合油漆混合液体的过程进行数值模拟,分析了这种自制的搅拌器层间距的改变对混合时间的影响;张慧敏等[10]利用Fluent软件模拟了单、双层开启涡轮式搅拌器在釜内的流场,研究表明选用单层涡轮式搅拌器时流体流动范围较窄,选用双层涡轮式搅拌器时流体流动范围较广。

虽然对双层搅拌器内流动特性有了许多研究,但对双层搅拌器固液混合效果方面的研究较少,因此本文针对双层搅拌桨的搅拌器,利用Fluent软件对搅拌器内的固液混合流场特性进行数值模拟,研究了该搅拌器内的速度流场情况,以及在不同转速下固体颗粒的悬浮状态。

1建立模型

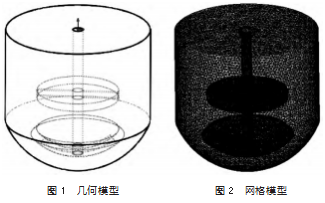

1.1几何模型

研究对象为弧形底圆柱式搅拌器,用三维建模软件Solid⁃Works建立的模型如图1所示,建模中心为搅拌器顶部中心。对于完全离底悬浮,只需一层叶轮,而对于均匀悬浮,则必须使用多层叶轮,因此搅拌器由两层叶轮组成,同轴布置。模型参数:搅拌器直径D=900 mm,高度H=900 mm,搅拌轴直径D1=65 mm,上层叶轮长度L1=255 mm、宽度W1=40 mm,下层叶轮长度L2=200 mm、宽度W2=40 mm。

1.2网格模型

将模型导入到Mesh模块中进行网格划分,数值模拟涉及到旋转计算因此将模型划分为动区域和静区域,其中动区域将搅拌桨包括在里面,其余区域为静区域,总体采用四面体非结构化网格划分,并且对内层动区域进行网格加密,单元数为311 198,网格质量为0.8,结果如图2所示。

2数值模拟

2.1控制方程

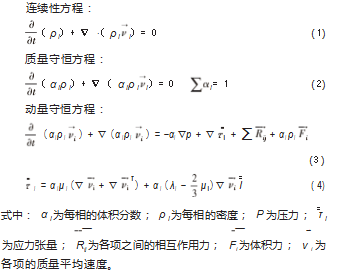

Mixture模型可用于模拟各相之间存在速度差异的多相流动,该模型假定了在短空间尺度上局部的平衡[11]。由于固相颗粒与流体之间的相互作用力是未知的,且固相颗粒需要广泛的分布于液相之中,对于这种情况可以Mixture模型进行模拟。并且Mixture将固液两相都视为连续相,对于不涉及化学反应的固液混合模拟,也需要考虑质量和动量守恒方程。

2.2边界条件与求解方法

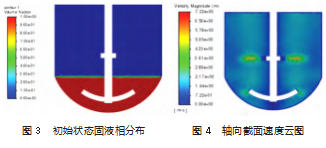

Fluent处理搅拌问题时,主要提供了3种解决办法:多重参考系模型(MRF)、滑移网格模型SMM)和动网格模型[12]。本文模拟采用的MRF模型,对不同的区域可以设置不同的转速,而且每个运动区域网格中使用运动参考系方程求解流动场。本文中叶轮和搅拌器边界均设置为壁面边界条件,叶轮半径范围内的流体区域定义为旋转参考系,设置该区域的转速,旋转方向定位Y轴正方向。采用压力基稳态求解,压力−速度耦合方法选用SIMPLE算法,空间离散化梯度设置为Green-Gauss Node Nased,采用一阶迎风差分格式。设置底部300 mm深度区域的固体颗粒作为初始化条件,固相初始分布如图3所示。

3数值模拟结果与分析

本文中双层搅拌桨的目的是让固体颗粒均匀的悬浮在液态溶液中,双层搅拌桨旋转过程中将自身的速度和动能不断地传递到流体域中来实现固体颗粒的均匀悬浮,因此需要分析转速对固液均匀悬浮的影响,以及分析转速一定时不同位置的速度场和颗粒的体积分布情况,进而为相关搅拌器的设计研究提供一定的科学依据。

3.1搅拌器轴向速度场分析

在转速为300 r/min时搅拌器轴截面的速度云图如图4所示。从图中可以看出,搅拌器的总体流场特征呈现为对称分布,在搅拌桨端部处有明显的径向流动且速度较高,故搅拌流场可以认为是一种典型的径向流分布。在搅拌器的顶部和底部位置,流体的流动基本没有影响,要想固液混合均匀,因此要增大转速以此改变流场运动。

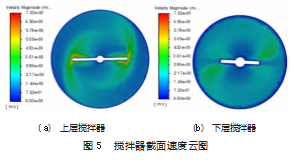

3.2搅拌桨处截面速度分析

本文中搅拌器为双层搅拌桨,其所在截面的速度分布云图如图5所示。从图中可以看出,上层搅拌器周围的流动速度比下层搅拌器周围的流动速度较大,并且在高速旋转下都存在打旋的现象。

3.3转速对固相颗粒分布的影响

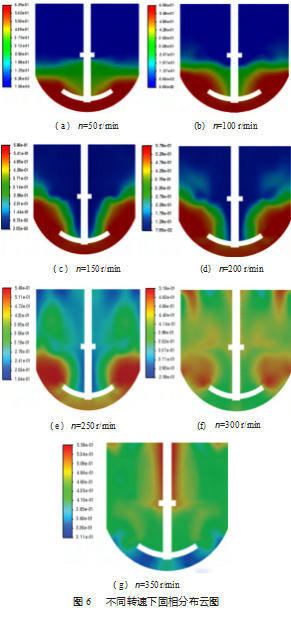

分别在转速为50、100、150、200、250、300、350 r/min下分析搅拌器内固液两项分布情况,结果如图6所示。从图中可以看出,在转速较低的时候固相几乎都沉积在底部没有发生流动,当转速增大到150 r/min时靠近搅拌器避免的固体颗粒向着中心发生流动,转速继续增大时流动现象更加明显,当转速到达350 r/min时可以看出底部没有明显的颗粒沉积了。

4结束语

(1)通过Fluent对双层搅拌桨的搅拌器进行了流场分析,结果表明搅拌器为径向流搅拌器,并且在高速选装下,搅拌器流体存在明显的打旋现象。

(2)分析了转速在50~350 r/min之间,搅拌器内固相颗粒的分布状态,结果表明转速较低时搅拌器内的固体几乎都沉积在底部,随着转速的增加固体颗粒才开始向搅拌器上部流动,当转速达到350 r/min时,搅拌器底部已无明显的颗粒沉积。

[1]杨敏官,来永斌.搅拌槽内固液悬浮特性的试验研究[J].机械工程学报,2011,47(6):186-192.

[2]何玲,罗金刚,王仁伟.螺带式桨叶带宽对搅拌槽内油制辣椒固液两相流的影响[J].粮油食品科技,2015,23(6):115-118.

[3]朱雪琴.食品工业搅拌混合技术[J].包装与食品机械,1995(1):10-12.

[4]Fajner D,Pinelli D,Ghadge R S,et al.Solids distribution and ris⁃ing velocity of buoyant solid particles in a vessel stirred with multiple impellers[J].Chemical Engineering Science,2008,63(24):5876-5882.

[5]金光远,张玉,崔政伟,等.制备生物柴油反应釜内固液悬浮特性数值模拟[J].化学反应工程与工艺,2018,34(5):399-408.

[6]陈逸范,计其达.双层平斜桨搅拌器最佳D/T值[J].南京工业大学学报(自然科学版),1983(1):72-84.

[7]陈凯,王嘉骏,顾雪萍,等.双层搅拌器组合的气液分散性能研究[J].化学工程,2004(3):24-27.

[8]莫瑾,雷泽勇,胡锦明,等.不同间距的双层搅拌器流场及功率的数值研究[J].机械工程师,2016(1):69-71.

[9]邓华军,吴皓,刘道斌,等.双层搅拌器混合过程的数值模拟分析[J].化学工程与装备,2016(5):184-186.

[10]张慧敏,廖辉良,胡守明,等.单双层涡轮式搅拌器的流场分析与对比[J].中国农机化学报,2016,37(9):270-273.

[11]赵斌娟,袁寿其,刘厚林,等.基于Mixture多相流模型计算双流道泵全流道内固液两相湍流[J].农业工程学报,2008,24(1):7-12.

[12]王海燕,刘永刚.ANSYS Fluent流体数值计算方法与实例[M].北京:中国铁道出版社,2015.