一种性能优异的水性环氧防腐底漆配方研究论文

2024-06-21 14:00:31 来源: 作者:liangnanxi

摘要:通过双酚A型环氧树脂E-51(EP-51)与聚乙二醇4000(PEG-4000)进行开环反应,合成环氧乳化剂,利用相反转技术制备出了一种水性环氧树脂乳液,研究了环氧/活泼氢当量、固化剂体系、防锈颜料、颜料体积浓度(PVC)对水性环氧涂料性能的影响。

摘要:通过双酚A型环氧树脂E-51(EP-51)与聚乙二醇4000(PEG-4000)进行开环反应,合成环氧乳化剂,利用相反转技术制备出了一种水性环氧树脂乳液,研究了环氧/活泼氢当量、固化剂体系、防锈颜料、颜料体积浓度(PVC)对水性环氧涂料性能的影响。

关键词:水性环氧树脂;合成;涂层;相反转;高性能

环氧树脂由于具有优异的附着力、防腐蚀性能、电绝缘性能等,使其用途非常广泛,发展非常迅速[1]。中国的环氧树脂应用领域基本与国外接近,主要在涂料、电气绝缘材料、复合材料(玻璃钢)、胶黏剂等的制造领域[2]。涂料领域一直是全世界环氧树脂消费中最大的市场。水性环氧树脂是一种环境友好型材料,其不仅保留大部分环氧树脂的优异性能,而且能较好地溶于或分散于水中,尽量避免了有机溶剂的使用,提高了资源利用效率,并且响应了全世界人民对绿色环保的诉求[3]。除此之外,水性环氧树脂还可在室温、潮湿等条件下使用,且便于施工工具的清洗[4]。在世界大力提倡可持续发展的大环境下,环氧树脂的水性化技术更新发展迅速[5]。

本实验通过双酚A型环氧树脂E-51与聚乙二醇4000进行开环反应,合成环氧乳化-剂,利用相反转技术制备出了一种水性环氧树脂乳液,通过对环氧/活泼氢当量、固化剂体系、防锈颜料、颜料体积浓度(PVC)等对水性环氧涂料性能的影响研究开发出了一种高性能水性环氧防腐底漆。

1水性环氧树脂的合成

1.1试剂与仪器

环氧树脂E-51(EP-51),工业级,广州市三昌化工有限公司;邻苯二甲酸酐(PA),分析纯,国药集团化学试剂有限公司;聚乙二醇4000(PEG-4000),分析纯,上海阿拉丁化工有限公司;四丁基溴化铵(TBAB),分析纯,上海麦克林生物化工有限公司;三苯基膦(PPh3),分析纯,上海阿拉丁化工有限公司;乙二醇丁醚(BCS)、正丁醇(NBA),分析纯,天津大茂化学试剂厂;固化剂(BS-725),工业纯,巴斯合成新材料(深圳)有限公司;分散剂(BYK-194N)、消泡剂(BYK-024)、流平剂(BYK-307),毕克化学公司;去离子水,实验室自制。

FS-400W高速分散机,杭州齐威仪器有限公司;TDL-60B高速数显台式离心机,上海安亭科学仪器厂;KQ-700VDB超声波清洗器,昆山市超声仪器有限公司;ETT-068光泽度仪、QFH百格刀、ZL-YQ冲击试验仪,东莞市正蓝精密仪器有限公司。

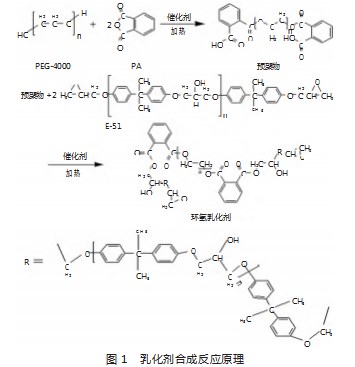

1.2环氧乳化剂的合成

将适量聚乙二醇4 000加入单口烧瓶中,抽真空干燥除去试剂中的水分。在烧瓶中按照质量比2∶1加入邻苯二甲酸酐与干燥处理后的聚乙二醇4 000,加入有机溶剂正丁醇和乙二醇丁醚,添加反应物质量分数0.5%的四丁基溴化铵作为反应催化剂,通入氮气,调节搅拌器的速率,升温至110℃,保持冷凝回流反应4 h,合成预聚体;

按照比例称取环氧树脂E-51,加入少许混合有机溶剂、三苯基膦,继续在氮气保护、冷凝回流的条件下反应4 h,即合成环氧乳化剂,其反应原理如图1所示。

1.3水性环氧树脂乳液的制备

称取适量环氧树脂E-51于容器中,加入少许助溶剂乙二醇丁醚使其溶解,按照一定比例加入上述合成的环氧乳化剂,对体系进行缓慢加热升温,在高速分散机的剪切作用下,逐渐加入去离子水直到相反转,制得预期固含量的水性环氧树脂乳液。

2水性环氧防腐涂层的制备及漆膜性能检测

2.1水性环氧防腐涂层的制备

1)A组分制备:加入部分去离子水,水性助剂及水性环氧树脂乳液,再按照树脂的质量分数称取分散剂、消泡剂和流平剂,分散均匀。本研究A组分配方如表1所示。

2)B组分:固化剂组分,固化剂不需稀释,直接使用。

清漆涂覆于马口铁上,待其自然晾干,放入鼓风干燥箱中,照GB/T 1727—1992漆膜一般制备法。对得到的固化涂膜理化性能进行测试表征。

2.2漆膜性能检测

分别按照国家标准进行漆膜吸水率、耐液体介质性及耐中性盐雾测试。

3结果与讨论

3.1环氧/活泼氢当量比对水性环氧防腐涂层性能的影响

选取湛新树脂的水性环氧固化剂2188作为B组分(固含量55%,活泼氢当量380),环氧/活泼氢当量比分别采取如表2配比,进行了环氧/活泼氢当量比对水性环氧防腐涂层性能的影响研究。性能检测如表3所示。由表3可知,漆膜吸水率随着固化剂用量的减少,先减小后增大。在环氧/活泼氢当量值为1.1时,漆膜吸水率相对较低;随着环氧/活泼氢当量值的增大,耐盐雾时间先增加再减小,在环氧/活泼氢当量值为1.1时,耐中性盐雾时间最长,此时的环氧/活泼氢当量值也就是最佳配比。

3.2固化剂体系对水性环氧防腐涂层性能的影响

在环氧/活泼氢当量值为1.1时,分别采用不同固化剂体系配成水性环氧树脂体系(如表4所示)并进行了性能对比,如表5所示,对不同固化剂体系对水性环氧防腐涂层性能的影响进行了研究。

从表5可以看出,1号样品的硬度、柔韧性、附着力以及耐盐雾性等均能达到技术目前市面油性环氧涂料的技术指标;2号样品耐水比较差,泡水10 h后涂层起泡,同样盐雾性能也是最差的;3号样品除了耐中性盐雾稍差外,其余各项性均达到油性环氧底漆的技术指标,可以用在防腐要求不高的底材;4号样品附着力只有2级,不符合要求。

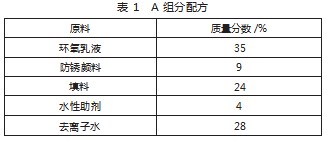

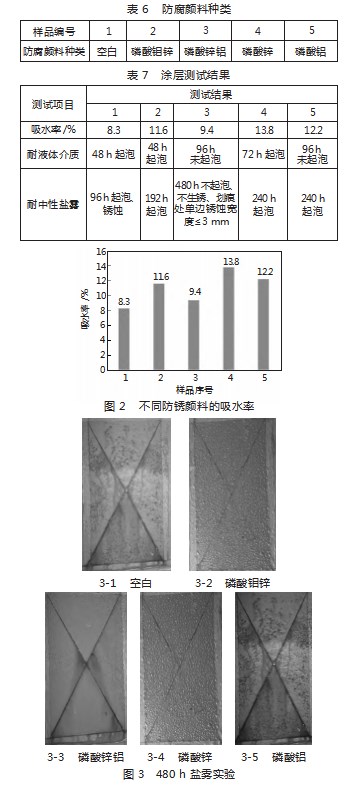

3.3防腐颜料种类对水性环氧防腐涂层性能的影响

实验选用几种磷酸盐防腐颜料及磷酸、钼酸等的复配物进行。通对进行涂层吸水率、耐液体介质、耐中性盐雾等实验,最终选择最适合本水性体系的防腐颜料(如表6)。

由表7、图2可知,不同样品制备的漆膜吸水率有所不同,1号样品漆膜吸水率最低,约8.3%,2号样品漆膜吸水率较高,除空白样外,3号样品漆膜吸水率最低。4号、5号较差。图3表示不同防腐颜料对最终耐盐雾时间有较大的影响。3号样品耐中性盐雾480 h,不起泡、不生锈、划痕处单边锈蚀宽度≤2mm。其余样品均有不同程度起泡锈蚀。

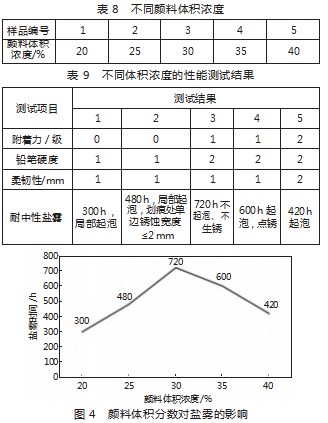

3.4颜料PVC对水性环氧防腐涂层性能的影响(见表8、表9、图4)

由表9可知,漆膜的附着力随着PVC的增加而下降,而漆膜硬度随颜料PVC的增加有所增加。而耐盐雾性能有一定程度的差别,只有颜料PVC在30%时,耐中性盐雾实验表现为720 h时漆膜表面不生锈、不起泡。因此对于本涂料体系,颜料PVC为30%时较为理想。

4结论

本实验讨论研究一种性能优异的水性环氧防腐底漆配方。实验结果表明:在环氧/活泼氢当量值为1.1,固含量55%,使用2188湛新树脂固化剂,磷酸锌铝防腐颜料,颜料PVC为30%,漆膜性能优异。

参考文献

[1]刘丹,伍方,赵文杰,等.环氧树脂防腐性能研究进展[J].中国材料进展,2015,34(11):852-861.

[2]王伟帅,孙齐磊,吴凤瑛,等.改性环氧树脂涂料的研究进展[J].山东化工,2023,52(1):45-47.

[3]张治财,齐福刚,赵镍,等.环氧树脂防腐涂料的研究进展及发展趋势[J].功能材料,2021,52(6):6069-6075.

[4]牟迪,姚唯亮,张义忠.新型改性水性环氧树脂的制备及性能研究[J].中国涂料,2021,36(11):40-44.

[5]童何兵,沈志明,窦雷,等.双组份水性环氧防腐底漆和复合涂层的性能研究[J].江苏建筑,2022(3):132-136.