冶金工程中金属精炼技术与提纯方法研究论文

2024-06-21 13:33:31 来源: 作者:liangnanxi

摘要:文章对金属精炼领域的重要技术进行了深度研究,全面探讨了金属精炼的内涵、价值以及各种纯净手段。其中,在物理方法领域对结晶分离、蒸馏及沉淀法展开了重点剖析与深度探究,而化学方法涉及溶剂萃取、离子交换及化学还原三种途径。在金属提炼领域,这些策略凸显出独特优势及实际价值。通过全面剖析各项技术的根基、优劣势及适用范围,文章为冶金产业提供了相关的技术指引,促进了金属精炼领域的技术革新与优化。

摘要:文章对金属精炼领域的重要技术进行了深度研究,全面探讨了金属精炼的内涵、价值以及各种纯净手段。其中,在物理方法领域对结晶分离、蒸馏及沉淀法展开了重点剖析与深度探究,而化学方法涉及溶剂萃取、离子交换及化学还原三种途径。在金属提炼领域,这些策略凸显出独特优势及实际价值。通过全面剖析各项技术的根基、优劣势及适用范围,文章为冶金产业提供了相关的技术指引,促进了金属精炼领域的技术革新与优化。

关键词:金属精炼;提纯技术;物理方法;化学方法

1研究背景和意义

金属精炼在冶金工程领域具有核心地位,面临提升金属产品质量、降低生产成本及确保资源可持续发展的关键挑战。文章焦点在于深入挖掘金属精炼技术研究背景及其意义,探讨当前工业界面临的高纯度金属需求不断攀升、环保标准日益严格以及资源逐渐枯竭的挑战,研究目标在于为解决以上问题,尖端研究成果与全面技术解读一应俱全,金属精炼技术提升成为目标,为实现可持续冶金生产与资源利用提供理论支撑和实践指导。

2金属精炼技术与提纯方法概述

2.1金属精炼的定义与重要性

金属精炼技术是通过去除或减少金属含量中的杂质、杂元素及提高其纯度水平的过程。金属精炼的核心任务是生产出满足特定工业需求和规范的高纯度金属,保证在不同应用环境中,其性能与可靠性均展现优异。这一技术对提升金属材料的力学性能、电导率及抗腐蚀等关键指标具有深远影响。金属精炼的核心意义在于,最终决定了金属制品的品质及应用范围,高科技产业、电子行业及航空航天领域,它具有至关重要的支柱作用。同时,关注环保理念在提炼过程中的体现,使得研发绿色、高效金属精炼技术成为当前研究的焦点[1]。

2.2金属提纯方法的分类与概述

金属提炼产业广泛运用各类技术,这些分类主要基于物理与化学原理,针对特定金属处理流程的独有需求。物理手段主要包含结晶提取、蒸馏及沉淀三类操作方法。结晶分离技术通过调控金属溶液的温度、浓度及其他条件来实现目标,减缓晶体内杂质溶解度,晶体与溶液分离有助于纯度提升。蒸馏流程仰仗金属于特定温度下汽化与凝结特性的差别,利用蒸馏方法实现杂质的有效分离。金属溶液中的沉淀法则是通过加入适合的沉淀剂来实现,通过沉淀作用使杂质分离,实现金属纯化目标。化学方法的核心技术涵盖溶剂萃取、离子交换及化学还原3种。溶剂萃取方法金属与杂质产生不同的溶解度,从而得以大幅提升。离子交换法机理源于树脂内部离子互换现象,利用特定树脂材料实现金属离子的针对性吸附与区分。化学还原手段就是通过化学反应将金属离子还原,使其回归金属原始状态,同步多种方式排出杂质[2]。

3物理方法在金属精炼中的应用

3.1结晶分离法

结晶分离法作为一种关键的物理方法,金属提炼过程中,纯净处理的重要性尤为突出。这种操作的核心理念是确保在适宜的温度和浓度条件下进行,通过控制溶液中金属和杂质的溶解度差异,使金属在结晶的过程中相对纯净,从而实现提纯的目的。

首先,在结晶分离法中,选择适宜的溶剂搭配及溶解条件对过程至关重要。这些因素包括溶剂挑选、溶液浓度、温度设定以及搅拌速度等。通过调整这些条件,可以控制金属与杂质在溶液中的溶解度,要确保结晶分离后续流程顺畅进行,就必须创造相对适宜的条件。

随后,在预设条件下,通过逐步降低温度或调整其他参数来实现溶液内金属逐渐过饱和并形成结晶过程。由于结晶过程中杂质与金属的相溶性差异,大部分保留在母液内的现象,受杂质存在数量的影响较大。调控结晶速率及晶体尺寸,关于提纯效果,有必要进行优化。

该策略的优势在于适用性广泛,适用众多金属材料领域,如铝、铜、锌等进行提纯处理。此外,结晶分离法操作流程较为简便,设备需求较低,成本相对可控[3]。

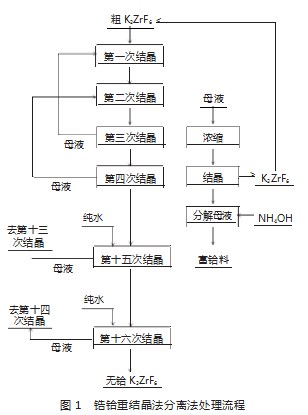

然而,晶体析出技术面临若干难题,在执行过程中,要对温度进行精确控制,同时关注其他条件,为确保避免不良结晶状况,需要对整个过程实施严格把控。此外,更为复杂的控制策略方可应对可能出现的多相结晶或共晶状况。图1展示了锆铪重结晶法分离法的处理流程。

3.2蒸馏法

针对含有金属及杂质的混合物,蒸馏法实施处理,将金属加热至沸点,使其蒸发。金属随温度上升而从混合物中蒸发,杂质部分则维持液态存在。这一步骤一般需要使用高温炉炼设备进行,为确保金属蒸发过程的能量需求得到满足,务必保证能量供应的充足。

随后,将会经历冷却与凝结的环节,重新液化的金属蒸汽,在此过程中,杂质逐步被剥离消除。金属与杂质沸点差异明显,促进金属高效提炼。这个凝结过程一般在冷凝器中完成,通常需要在高温炉炼制出口处安置冷凝器。

蒸馏法优势显著,能达到高度纯化效果,特别适用于高温金属,如汞、锗、硒等纯净度的提升。此外,蒸馏法能高效剔除金属内气体污染物,例如,氧气、氮气等成分可增强金属的气密性和提升化学纯度。

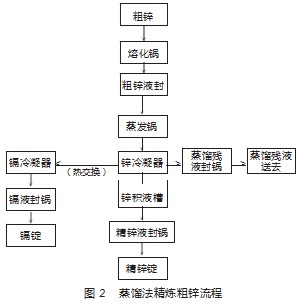

然而,蒸馏法在应用过程中存在若干难题。高温操作及设备需求,使得能源消耗相对较高,金属在高温环境下或与容器材质产生化学互动,因此设备材质的选用,要达到一定标准。此外,对于部分低熔点金属或高温敏感金属蒸馏法或不宜采用。图2展示了蒸馏法精炼粗锌流程。

3.3沉淀法

挑选合适的沉淀剂是沉淀法操作的关键。沉淀剂应具有与目标金属不易溶或不溶性化合物的特性,且其他金属或杂质均不受影响。探究溶液化学特性和金属间相互作用,为确保沉淀剂的高效性和优良选择性,这是任务的核心所在,需对其进行严谨的评估和分析。

金属溶液中加入特定的成分将导致沉淀现象。目标金属与沉淀剂相互作用,生成沉淀物,而目标金属之外的杂质,皆维持在溶液状态。随后,通过过滤或离心等技术实现分离,区分金属与杂质,以实现金属纯度的提升。

沉淀法优点在于操作简便且设备投入较低。此外,沉淀法在各类金属处理中具有广泛适用性。如在处理含有多金属元素的废水或矿浆场景下展现出优异效能。

然而,实施沉淀法有一定局限性。在选择沉淀剂时,务必确保其对目标金属具有显著的捕获效能,持续降低环境负面影响。此外,沉淀反应的速率和效果受到温度、pH值等条件的制约,为达到最优成果,务必精细调控反应环境[4]。

4化学方法在金属精炼中的应用

4.1溶剂萃取法

金属精炼领域中,溶剂萃取法作为一种化学工艺被广泛应用,运用特定溶剂提取目标金属,以增进金属纯度。该策略适用于处理含有多种金属的溶液、浸出液或废弃物的情况,具备高效率和强可控性的特征。

首先,溶剂萃取法的核心在于选择恰当的溶剂。溶剂应当与目标金属有较高的相溶性,其他金属或杂质相对不易溶解。在挑选金属材料时,需全方位衡量其化学性质、相对溶解度、溶剂成本及环保特点等多方面因素,常见溶剂涵盖有机酸、醚及酮等。

选用溶剂之后,目标金属溶液与溶剂产生化学反应,目标金属通过配合物或溶液转移至溶剂介质。通过对反应环境,如温度、pH等条件的调控,反应过程得以优化,可以实现对不同金属的选择性提取。

接下来,采用分离技术,如各类分离、蒸馏、萃取塔等,将溶剂中的目标金属分离出来。在这个过程中溶剂的可重复使用性极大提升了整体运营效益。完成分离过程后,目标金属将被溶解于所采用的溶剂中,通过调控环境变量,如温度、酸碱度等,使金属从溶剂中沉淀,以达成提纯目标。

溶剂萃取法在处理多金属体系方面展现出卓越的适应性和弹性。该方法适用于处理各类金属混合材料,高度选择性功能可精确提取所需金属。此外,工业生产领域广泛应用溶剂萃取法对稀土元素进行提取。

4.2离子交换法

金属提炼过程中,离子交换技术起着至关重要的化学职能,以水溶液为介质,实现对金属离子的选择性吸附与分离。该方法依托离子在离子交换介质,如树脂上的选择性吸附性质,通常应用于金属提炼产业。

首先,离子交换法中选择恰当的离子交换树脂至关重要。各类树脂针对各类金属离子展现具有独特选择性,因此,根据目标金属的属性及混合溶液中其他金属的构成,应选用适宜的树脂材料。一般情况下,树脂表面具备特定功能基团附着,如氢树脂及氢氧树脂等类别,这些基团会与金属离子展开离子交换反应过程。

金属离子溶液在离子交换操作中,经过固定柱或床,其中填充离子交换树脂,实现处理,金属离子在树脂中与氢离子(或其他可交换离子)进行交换作用,进而使金属离子被树脂吸附。树脂与各类金属离子的亲和力并不相同,能够针对特定金属实施选择性吸附。

随后,调节溶液环境,如酸碱度或盐浓度变化,完成金属离子吸附反转作用,得以提炼出高纯度金属。这个过程可以无数次地重复进行,经循环利用,可优化整体经济效益。

离子交换法的优点主要体现在其极高的选择性方面,无需过多溶剂的支持,可以实现金属纯度的提高。此外,这种策略尤为适用于水溶液中微量金属元素的处置,如废水处理、稀有金属提炼等领域[5]。

然而,离子交换法有一定缺陷,例如,树脂的再生与稳定性问题,以及处理大量水溶液所涉及的设备成本等方面。此外,在较高浓度溶液及部分金属领域中,疑似须增补额外处理步骤,为优化离子交换效果,才可实施预处理或后处理措施。

4.3化学还原法

金属精炼过程中化学还原法发挥着关键作用,这是一种借助化学还原反应,将金属化合物转换为对应金属的技术。

4.3.1金属化合物的选择

化学还原法初始步骤为筛选适宜金属化合物,通常,从矿石或含目标金属的废弃物中提取。要挑选适宜的化合物,对矿石或废弃物的成分就必须有深入了解,涵盖氧化物、硫化物、氯化物等多类物质。

4.3.2还原剂的选择

还原剂在化学还原反应中具有举足轻重的地位,通常指的是能够给予电子的化学物质。在众多还原剂中,碳(如焦炭或还原炉中的碳源)、氢气、还原金属等尤为常用。还原剂的选择与金属化合物的特性、反应温度及条件紧密相关。

4.3.3反应条件的优化

为高效地从金属中提取价值成分,针对反应条件,优化处理势在必行。这涵盖反应温度、反应时间及还原剂与金属化合物的摩尔比等方面。在调整反应过程时需全面兼顾经济效益、能源消耗及环境保护等多方面。

4.3.4分离与提纯

完成化学还原反应后,常态下,执行分离流程以提炼目标金属是必要的。这或许涉及固液分离、气体分流及溶剂提取等领域。后续纯化环节涵盖电解、化学沉淀及溶剂提取等过程,为了达成所需的金属纯度,这一步骤或许是必不可少的。

化学还原法在冶金领域广泛应用,用于提炼铁、铜、铝等常见金属的工艺过程。废旧金属回收中,化学还原法作为常用处理手段,受到广泛好评。

5结束语

在金属精炼领域各种提纯方法的不断发展与创新为满足不同产业对高纯度金属需求提供了丰富的选择。采取物理手段,如结晶、蒸馏、沉淀等方法进行处理,针对化学领域中的溶剂萃取法、离子交换法及化学还原法等方法,各类技术在特定条件下皆展示出显著效能。这些方法的运用,不仅提升了金属制品的品质和性能,此外,它还促进了冶金工程朝着更为环保、高效的领域迈进。在未来,科技持续发展,更多高效且环保的金属提炼技术有望不断问世,提供优质金属材料服务于各行各业,推进全产业可持续优化。

参考文献

[1]王潇.高纯金属锂精炼工艺的改进方法分析[J].工程技术研究,2017(5):232-233.

[2]邹琦.金属液滴穿越精炼渣层浇注大型钢锭新工艺基础研究[D].沈阳:东北大学,2019.

[3]王欢,李勇,吴喜龙,等.失效汽车催化剂精炼渣中铂族金属的碱焙烧富集[J].贵金属,2021,42(2):37-40.

[4]张松柏,周兴.冶金废水处理中银提纯动力学分析[J].中国金属通报,2021(20):16-17.

[5]陆从理,陈钰臻,王飞,等.真空冶金在稀土金属制备及提纯领域的应用[J].中国稀土学报,2023,41(4):691-700.