小型反应器内气相甲醇制二甲醚操作优化与分析论文

2024-06-21 11:13:38 来源: 作者:liangnanxi

摘要:通过对小型反应器内气相甲醇催化制二甲醚反应进行高温热态实验,探究了反应温度与甲醇质量空速对催化剂床层轴向温度分布的变化规律,同时分析了不同的操作条件对甲醇转化率和二甲醚选择性的影响,从而优化小型反应器的操作参数。研究结果表明:当甲醇质量空速为1 h-1时,在不同反应温度条件下,催化剂床层会出现约1.7~2.9℃的轴向绝热温升,且催化剂床层热点温度接近于催化剂床层轴向中部位置;当反应温度为250℃,甲醇质量空速为1 h-1时,催化剂床层轴向温度分布曲线较为平缓,且甲醇转化率和二甲醚收率均较高,即反应温度为2

摘要:通过对小型反应器内气相甲醇催化制二甲醚反应进行高温热态实验,探究了反应温度与甲醇质量空速对催化剂床层轴向温度分布的变化规律,同时分析了不同的操作条件对甲醇转化率和二甲醚选择性的影响,从而优化小型反应器的操作参数。研究结果表明:当甲醇质量空速为1 h-1时,在不同反应温度条件下,催化剂床层会出现约1.7~2.9℃的轴向绝热温升,且催化剂床层热点温度接近于催化剂床层轴向中部位置;当反应温度为250℃,甲醇质量空速为1 h-1时,催化剂床层轴向温度分布曲线较为平缓,且甲醇转化率和二甲醚收率均较高,即反应温度为250℃及甲醇质量空速为1 h-1可视为该小型反应较优的操作条件。

关键词:甲醇;二甲醚;反应温度;转化率;小型反应器

0引言

二甲醚(简称DME)是一种重要的化工产品和清洁能源,具有良好的燃烧性质,十六烷值高,而且污染少,对大气臭氧层无损害,在大气层中容易降解,可替代液化石油气和天然气用于车用燃料和民用燃料[1]。其次,二甲醚作为一种化学中间品,可用于生产烯烃,醋酸和碳酸二甲酯等化工产品,还可以用作气雾剂的推进剂、发泡剂、溶剂、萃取剂等。正是由于DME用途广泛,其需求量越来越大[1]。DME的工业生产主要分为合成气直接合成的一步法或合成气生成甲醇再经甲醇脱水生成二甲醚的气相或液相两步法。目前,甲醇气相脱水制DME的质量高,无污染且成本低,已得到广泛应用。气相甲醇脱水法是将甲醇汽化后通入装有氧化铝或分子筛等固体酸性催化剂的固定床反应器,甲醇发生脱水反应生成二甲醚[2]。原料甲醇的生产可通过煤化工过程来获得,符合我国富煤、缺油和少气的能源结构,有助于推动我国能源发展战略部署[3]。衣爽[4]对甲醇催化转化制二甲醚工艺进行了研究,并指出甲醇制备二甲醚的最优条件为:催化剂的硅铝比为65、反应温度为230℃、质量空速为2.0 h-1。为了进一步探究操作参数对甲醇转化率和二甲醚收率的影响规律,本文采用热态实验方法,考察主要操作条件(即反应温度和甲醇质量空速)对催化剂床层轴向温度分布、甲醇转化率和二甲醚选择性的影响规律,为工业二甲醚生产增效提供一定的参考。

1实验装置及操作条件

1.1实验装置及工艺流程

实验主要采用了多功能反应实验装置(由天津市天大北洋化工实验设备有限公司研发)来进行热态实验部分,如下图1-1所示。其主要由计量泵、预热器、反应器、冷凝器、气相色谱以及计算机采集控制集成系统组成,即为主体反应装置部分;产物分析部分(气相色谱仪,型号:FL-GC9720Plus,福立仪器),如图1-2所示,其主要采用TCD检测器来完成气相和液相的化学产物分析。

开始进料前,先采用温控系统对预热器和反应器部分进行程序升温,温度达到设定反应温度条件后,将液相甲醇经计量泵输送到预热器中,同时通入N2作为载气,甲醇吸热汽化后进入反应器,与床层催化剂颗粒γ-Al2O3接触后进行气相催化脱水反应,反应产物采用循环冷却水冷凝。冷却冷凝后的物料进入气液分离器进行气液分离,分离出来的气相产物一部分送入气相色谱仪进行在线检测,剩余部分放空,而分离出来的液相经过放空阀门并采用实验专用玻璃瓶进行收集,然后使用采样瓶和采样针送入色谱仪进行液相成分检测。

1.2实验操作条件

甲醇催化转化反应在绝热固定床反应器中进行,主体反应器内径为50 mm。本次实验采用的催化剂为18目的γ-Al2O3球形颗粒,催化剂床层位于反应器中部,催化剂床层总高度约为14 cm,控温系统由上中下三个控温段组成,且均由计算机控制与采集系统进行程序变温。经查甲醇物性参数及甲醇催化转化制二甲醚反应特点[5-9],确定预热器加热温度固定为250℃。本次实验操作参数为反应温度(即程序设定温度)分别为250、260、270、280℃;甲醇进料质量空速分别为:0.72、0.85、1 h-1。实验过程中,为了测量催化剂床层轴向温度分布,采用热电偶测温,探针检测位置从催化剂床层底部0 cm开始,依次向上移动,每次递增2 cm高度差。外部测温电阻探头总长度为24 cm,实验时的实际外伸长度通用软尺测量。在反应产物的分析过程中,液相产物质量通过玻璃烧杯收集并用质量秤称重,气相产物流量通过装置后部皂膜流量计测定,产物定性及定量分析通过气相色谱仪检测。

2结果与讨论

2.1反应温度对轴向床层温度分布的影响

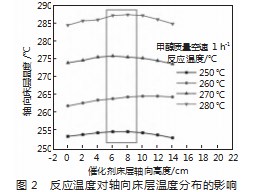

经过计算及绘图分析,由图2可知,当甲醇质量空速为1 h-1时,甲醇反应设定温度为250~280℃,甲醇脱水反应剧烈,催化剂床层出现了约1.7~2.9℃的绝热温升(即床层最高温度点与最初进料口温度的差值),且催化剂床层的热点温度(即催化剂床层最高温度)均出现在催化剂床层高度约为6~8 cm处(即床层轴向高度中部位置)。同时,随着反应设定温度的升高,对应的轴向床层温度分布曲线和热点温度也相应提高。

2.2反应温度对甲醇转化率及二甲醚选择性的影响

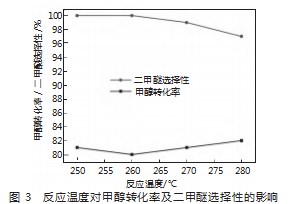

计算过程中,甲醇转化率为甲醇反应量与甲醇进料量之比,二甲醚的选择性为二甲醚的产量在总产物中所占的百分数,即二甲醚的产量与反应物总产量之比。经过实验数据计算及软件绘图分析,得到以下规律,如图3所示。

由图3可知,当催化剂床层温度在250~280℃之间时,随着温度升高,甲醇转化率先减小后逐渐增加,而二甲醚选择性先保持不变后逐渐降低。由于该反应过程,二甲醚为目标产物,故需要尽可能提高目标产物选择性以提高生产效益。根据实验结果,综合考虑甲醇转化率和二甲醚选择性结果,可优选反应器温度条件为250℃。

2.3甲醇质量空速对床层轴向温度分布的影响

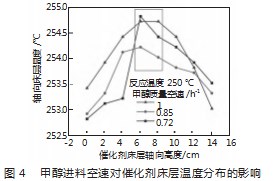

当反应器内的温度设定为250℃时,考察甲醇质量空速对催化剂床层轴向温度分布的影响。实验中,设定甲醇进料空速分别为0.72、0.85、1 h-1,经过数据计算及软件绘图分析,得到以下规律,如图4所示。由图可知,不同的甲醇进料质量空速条件下,催化剂床层热点温度亦均出现在床层轴向高度中部位置6~8 cm处,这与2.1节分析结果一致。同时,当反应设定温度相同时,随着甲醇进料空速的提高,整体的轴向床层温度分布曲线有所提高,这可能与反应放热过程有关。

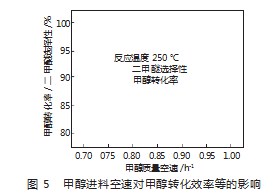

2.4甲醇质量空速对甲醇转化率和二甲醚选择性的影响

经过计算及软件绘图分析,得到以下规律,如图5所示。由图可知,当催化剂床层温度为250℃时,随着甲醇质量空速的提高,甲醇转化率变化不大,而二甲醚选择性始终保持为1。综合考虑床层轴向温度分布、甲醇转化率和二甲醚选择性结果,可优选甲醇质量空速条件为1 h-1。

2.5较优操作条件的确定

综合前面分析的反应温度和甲醇质量空速分别对床层轴向温度分布、甲醇转化率及二甲醚选择性的影响,得出当反应温度为250℃,甲醇质量空速为1 h时,催化剂床层轴向温度分布合理,甲醇转化率和二甲醚选择性较高,综合效率良好。

3实际问题及解决方法

1)实验过程中,出现过液相甲醇进料泵出现输送阻碍的实际问题,通过分析验证,此问题可通过适当提高输送泵物理高度以减少高度差带来的输送阻力,经调整进料泵轴向高度可实现液相甲醇的正常输送正常,满足实验的预定条件;

2)实验过程中,出现过反应器中的催化剂因失活导致反应转化率低的实际问题,通过卸开反应器的连接,取出反应器(拆卸时先将热电偶插件拔开),更换失活催化剂,重新实验后,甲醇转化率提高,达到预定实验目标。

4结论

本文中的研究过程以热态实验为主,气化甲醇与固定床催化剂进行反应生成二甲醚,主要考察不同的操作条件对反应器床层轴向温度分布、甲醇转化率和二甲醚选择性的影响规律,并寻找较优的操作条件,得到以下主要结论:

1)当甲醇质量空速为1 h-1时,在不同反应温度条件下,催化剂床层会出现约1.7~2.9℃的轴向绝热温升,且催化剂床层热点温度接近于催化剂床层轴向中部位置;

2)当反应温度为250℃,甲醇质量空速为1 h-1时,催化剂床层轴向温度分布曲线较为平缓,且甲醇转化率和二甲醚收率均较高,即反应温度为250℃及甲醇质量空速为1 h-1可视为该小型反应较优的操作条件。

参考文献

[1]曾丽颖.粗甲醇催化转化制二甲醚及低碳烯烃研究[D].贵州:贵州大学,2020.

[2]赵国良,滕加伟,金文清,等.工艺条件对甲醇脱水制二甲醚反应的影响[J].工业催化,2015,23(2):143-146.

[3]黄庆,罗来涛.甲醇及二甲醚合成工艺现状及经济分析[J].洁净煤技术,2006(4):5-8.

[4]衣爽.甲醇催化转化制二甲醚工艺研究[J].四川化工,2016,19(6):8-10.

[5]汤红池.甲醇气相脱水制二甲醚的催化剂研究[D].上海:华东理工大学,2011.

[6]孙岩.甲醇气相脱水制二甲醚工业实践[J].化工设计通讯,2008,34(4):35-37.

[7]崔世纯,胡力智,朱冬茂,等.甲醇气相催化脱水制二甲醚工艺[J].石油化工,1999(1):22-23.

[8]何宗华,吕爱梅,郝兴仁,等.甲醇脱水制二甲醚固定床工艺技术研究[J].山东化工,2008(9):3-5.

[9]毛兰慧.气相甲醇脱水制二甲醚工艺模拟与优化[D].郑州:郑州大学,2013.