南钢220m2烧结机提高烧结矿转鼓强度的生产实践论文

2024-06-21 09:20:07 来源: 作者:liangnanxi

摘要:南钢220m2烧结机于2013年投产,近年来由于受原料结构降本冲击和工艺设备老化等因素影响,造成烧结矿转鼓指数控制水平偏低,且波动较大,远不能满足高炉冶炼对烧结矿强度的要求。烧结通过原料结构优化、燃料粒度对应、精细化操作、工艺设备大修改造等攻关从而大大改善烧结矿转鼓强度,目前转鼓指数达到78%以上,满足了高炉冶炼对烧结矿强度的要求。

摘要:南钢220m2烧结机于2013年投产,近年来由于受原料结构降本冲击和工艺设备老化等因素影响,造成烧结矿转鼓指数控制水平偏低,且波动较大,远不能满足高炉冶炼对烧结矿强度的要求。烧结通过原料结构优化、燃料粒度对应、精细化操作、工艺设备大修改造等攻关从而大大改善烧结矿转鼓强度,目前转鼓指数达到78%以上,满足了高炉冶炼对烧结矿强度的要求。

关键词:烧结机;转鼓指数;生产实践

根据“十四五”规划要求,中国力争在2030年实现碳达峰,2060年实现碳中和,国内钢铁行业压力剧增,为响应国家低碳绿色发展,且在同行业竞争中取得优势,南钢高炉燃料比要求降低至510kg/t以下,烧结矿作为高炉炼铁的主要原料,南钢高炉用料中占比约70%左右,烧结矿质量的好坏在一定程度上决定了高炉顺行程度和铁水质量的好坏。评价烧结矿抗冲击和耐磨性的一项重要指标是烧结矿转鼓指数。烧结矿在R2、Tfe、FeO、MgO、Al2O3等化学指标达到符合高炉使用要求的前提下,转鼓指数越高烧结矿越不易粉化,烧结矿质量就越好,在高炉内的透气性越好[1]。

为了降低高炉燃料比,对烧结矿质量做出了更高的要求,不仅需要成分稳定,且对强度和粒度组成要求也越来越高,烧结秉承一切服务于高炉的生产理念,为高炉提供优质烧结矿为奋斗目标。为迅速改善烧结矿强度现状,优化入炉烧结矿粒度组成,减少粉末。通过对生产的分析总结,找到了影响220m2烧结机烧结矿强度的主要因素并制定出攻关措施。2023年烧结矿转鼓强度达到了78.0%以上的目标,为高炉长周期稳定和经济运行提供可靠原料。

1烧结矿转鼓强度的影响因素

在生产实践中发现影响烧结矿强度因素众多。包括原料结构、燃料质量、工艺操作、布料设备等均对烧结矿强度都有不同程度的影响。

1.1混匀料结构的影响

南钢220m2烧结机使用的混匀料中富矿粉约占75%,精矿粉约占15%。混匀料中各铁矿石所表现的物理性能和化学性能都不一样,在烧结过程中呈现出的高温物理化学性质也是不同的。在实践生产中需不断地对品种结构之间进行优化组合,找到适宜的配矿方案,为提高转鼓指数奠定基础。其次铁矿石原料含硅的多少,直接决定了烧结矿液相量的多少和液相的粘结强度,从而影响烧结强度。因此,优化混匀料的配料结构对提高烧结矿的强度有着显著的作用[2]。

1.2燃料粒度的影响

目前南钢220m2烧结使用的燃料结构为焦粉加烧结兰炭,烧结兰炭质量总体稳定,但高炉返焦质量波动较大,-0.5mm粒级偏高,且热值偏低。燃料粒度过细,在烧结过程中燃烧过快,烧结所需热量未达到要求,反应不充分,液相生成不足,影响烧结矿强度,且易被主电除尘吸走,造成在主电内二次燃烧,带来能源浪费的同时损坏了环保设备。燃料粒度过粗,在通过了燃烧带后仍未燃烧完,故不能在烧结反应中充分利用,同时造成燃烧带过宽,料层阻力增大,影响料层透气性,且容易粘台车,对生产的稳定顺行带来弊端。如图1、2所示。

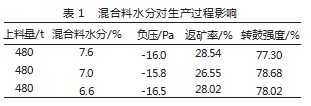

1.3混合料水分的影响

根据220m2烧结机生产实践证明,混合料水分波动主要体现在上料量调整过于频繁,加水调整频繁,操作过于随意,不按标准化的操作方针执行,从而导致整个烧结生产中的水分是波动的。加水过多导致混合料水分过潮,造成烧结矿粒度增大形成大块,强度下降,返矿增多,质量变差;加水过少导致混合料水分过干,则又会造成烧结过程中负压升高,透气性变差,导致烧结状况恶化。如表1所示。

表1展示了混合料水分对生产过程的影响,由于水分减少,烧结过程的负压降低,返矿比率也随之下降,而转鼓的强度则增强。在烧结作业中,通过降低混合料的水分含量,可以有效地降低负压和返矿率,同时略微提升转鼓的强度。这对于优化烧结工艺、提高生产效率和产品质量都是有利的。

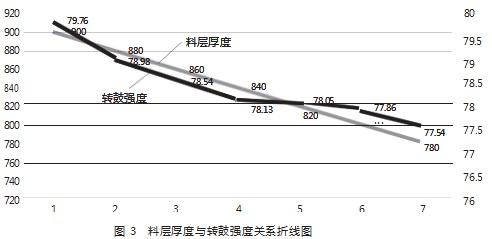

1.4料层厚度的影响

220m2烧结机的台车栏板为900mm,但由于工艺整体的配套未达到完美的效果,料层透气性好时厚度在900mm左右,但料层透气性偏差时厚度只有约850mm。厚料层烧结能改善烧结矿强度,主要是因为随着料层提高,自动蓄热作用增强,料层内高温保持时间相对增加,有利于各种物理化学反应的充分进行,以及粘结相矿物的结晶和再结晶,晶粒发育良好,使烧结矿的结构得到改善。如图3所示。

1.5布料系统的影响

220m2烧结机的布料辅门无法调整,导致布料台面不平整,造成一侧高一侧低,且对应的边缘效应明显,冷风吸入过多,造成烧结矿整体强度偏低。理想布料应使混合料在粒度、化学成分及水分等沿台车宽度均匀分布并使料面平整,保证混合料具有良好的透气性,并注意台车挡板处布料,防止形成边缘效应,气流分布不均,垂直烧结速度严格控制否则必然造成烧结矿强度变差[3]。

2 220m2烧结机提高转鼓强度的措施

通过对影响220m2烧结机烧结矿转鼓强度的因素分析,针对220m2烧结机的实际情况,制定相应措施提高转鼓强度。

2.1优化原料结构

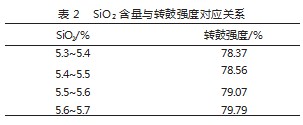

目前南钢烧结配矿的方向是减少精矿粉的使用比例,增加富矿粉的使用。理论上更要合理优化配矿,一方面要利用各种矿石的互补性(高温冶金性能),合理搭配各种含铁原料的使用,确保有好的烧结性能,另一方面要稳定配矿结构,减少堆与堆之间的波动。另一方面应根据不同矿种的SiO2含量,进行合理搭配,控制烧结矿SiO2的含量在5.3%~5.7%。如表2所示。

表2显示了SiO2含量与烧结矿转鼓强度之间的关系。结果表明,随着SiO2含量的增加,烧结矿的转鼓强度逐渐提高。具体数据观察显示,随着二氧化硅含量从5.3%上升到5.7%,烧结矿的转鼓强度也相应增强,从78.37%增至79.79%。这一趋势明显显示出矿石的抗力增强。这表明,在调整烧结矿的配比过程中,通过增加二氧化硅含量可以提高其耐磨性,从而为高炉炼铁提供更加稳定可靠的原料,有助于高炉的持续稳定运行并增强其经济效益[4]。

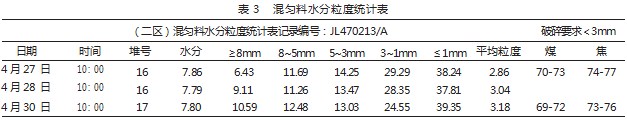

2.2优化使用燃料粒度

针对混匀料的粒度组成搭配适应的燃料粒度组成,严格控制燃料破碎粒度,破碎粒度煤<3mm(%)的占比达到68%~75%左右,焦<3mm(%)的占比的达到72%~78%左右。同时协调破碎岗位落实岗位作业标准,要求岗位及时测辊距,调整四辊间隙。相互反馈,有效地改善了燃料粒度。粒度适宜的燃料均匀分布在料层中,燃烧速度适宜,烧结料层透气性变好,转鼓强度变好。如表3所示。

2.3稳定上料量,稳定水分

稳定生产过程,操作上减少每班的上料量调整次数。确保混合料仓位稳定控制在规定范围之间。对于加水操作,调整上料量后对应水分调整,一方面是取样烘干测量混合料水分,给水分调整提供可靠的数据依据,随后操作工到布料处观察水分情况,尽量保持微偏干(水分率6.8%~7.0%)状态

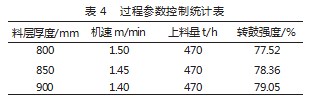

2.4提升料层厚度,实行慢机速操作

面对现有的原料结构,低碳低水厚料层操作方针是提高烧结矿转鼓强度最有效手段,力争料层厚达到900mm,适当压料10~20mm。烧结厚料层烧结由于高温保持时间长,烧结反应热交换充分,对提高烧结矿强度的作用是毋庸置疑的。但料层厚度的增加需要改善原料的透气性降低漏风率,因此适当提高生石灰配比、改善混合料粒度组成,同时加大日常堵漏风工作,操作上机速控制要偏慢,调整要求稳定、平缓,切勿忽快忽慢,此举是实行厚料层烧结的保障。如表4所示。

2.5 5#机布料系统大修改造

布料系统上将以前使用的小料门加小料仓组合淘汰掉,将220m2烧结机布料辅门改造为气动自动控制辅门,总共6块,安装时同步到圆辊的垂直距离进行找齐(150mm),保证6个辅门的上下高度基本一致,当台面平整度发生变化时,主控工可在电脑仪控画面上就近进行操作调整,调整幅度可以是0.1、0.5,保证以料面铺平为目标[5]。

3效果

通过以上措施的逐步落实,220m2烧结矿转鼓强度得到了较大幅度的改善,如表5所示,2023年1月—2023年4月平均转鼓强度。

根据表5的数据,2023年1月至5月,南钢220m2烧结机的平均转鼓效率虽然月度间有所波动,但总体上保持稳定。在这段时间内,首月的平均转鼓强度为78.62%,随后逐渐增加,第三个月达到最高值78.92%,第二个月和第四个月分别为78.57%和78.76%。虽然有些许下降,但整体水平仍保持在较高水平。通过实施有针对性的改进措施,如优化原材料构成、调整燃料粒度和稳定生产流程,烧结矿的转鼓强度不仅显著提高,而且保持稳定。

4结语

通过不断优化原料配比、调整燃料粒度、稳定生产流程和持续改进布料系统等措施,为提高烧结矿转鼓强度奠定了坚实基础。特别地,低碳低水厚料层操作方针被认为是最为有效的手段之一,它不仅可以改善烧结矿的烧结性能,还有助于提升生产效率和产品质量。布料系统的优化改造更是对工艺升级和改进的重要支持,为实现更高水平的烧结矿转鼓强度提供了技术保障和操作支持。

参考文献

[1]庄鸿儒.220m2烧结机低温还原粉化率研究[J].冶金管理,2022(5):76-78.

[2]胡梦杰.红土镍矿烧结工艺优化及混匀制粒强化研究[D].武汉:武汉科技大学,2022.

[3]梁海全,魏永强,何晓义,等.包钢烧结矿调整SiO2含量生产实践[J].包钢科技,2023,49(1):29-35.

[4]王茗玉,唐珏,储满生,等.基于烧结状态与集成学习的烧结矿转鼓强度预测[J].烧结球团,2023,48(6):75-82.

[5]李泽政,刘卫星,李飞,等.基于数据增强的烧结矿转鼓强度预测研究[J].烧结球团,2023,48(6):62-68.