微通道内气液两相Taylor流数值模拟论文

2024-06-20 13:44:24 来源: 作者:liangnanxi

摘要:本文采用FLUENT软件对T型微通道内气液两相Taylor流进行模拟,得到了各物理参数对Taylor流的影响规律。在此基础上,采用最小二乘法进行拟合,得到了可以更准确预测T型通道内气液两相Taylor流气泡和液柱长度的经验关联式。

摘要:本文采用FLUENT软件对T型微通道内气液两相Taylor流进行模拟,得到了各物理参数对Taylor流的影响规律。在此基础上,采用最小二乘法进行拟合,得到了可以更准确预测T型通道内气液两相Taylor流气泡和液柱长度的经验关联式。

关键词:T型微通道;Taylor流;气液两相;最小二乘法

0引言

近年来,微化工设备与过程被公认为是化学工程学科发展的新方向之一。微通道反应器由于其通道尺寸在亚微米到亚毫米数量级,比表面积可达10 000~50 000 m2/m3,而常规反应器比表面积一般低于1 000 m2/m3[1],因而具有很好的传质、传热能力,可大幅度提高能源的利用率。

微通道内气液两相流流型是研究传质传热的基础[2],它对压降、传热速率等都有很大的影响。与其他流型相比,Taylor流不仅操作区域宽,还具有轴向返混小、径向混合好等优点,被认为是最适合气液两相反应的流型。因此,本文对微通道内的气液两相Taylor流进行分析研究。

1物理模型

资料表明[3],在亚毫米及毫米尺寸下的圆管中,二维和三维模型中气泡长度差别很小,本次模拟选用二维模型。

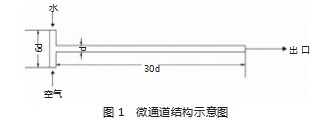

图1为T形微通道,微通道包括二个垂直进口和微通道主体。水和空气分别从入口处进入,然后进入微通道主体。截面尺寸均为d,混合区长6d,反应区域为30d,整个系统在常温常压下,表观气速为0.02~0.25 m/s,表观液速为0.05~0.1 m/s,微通道的圆管直径为0.25~1 mm。大量研究表明[4-7],在此条件下发生Taylor流。

2数值模拟

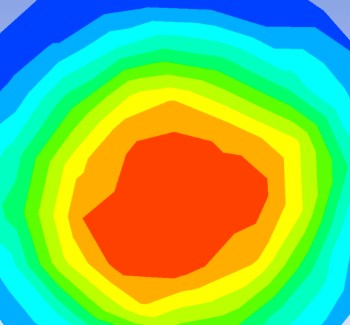

对非稳态的气-液两相流,VOF模型是唯一的可以确定清晰界面的多相模型,为了观察气液界面,本文采用Fluent软件的VOF模型模拟T形微通道中的Taylor流。

采用GAMBIT软件对T型微通道进行网格划分,通过对网格无关性进行验证,最终采用当量直径的1/20的网格进行计算。

2.1模拟假设

对T形微通道Taylor流流动过程进行数值模拟,做出以下假设:由于微通道截面尺寸非常小,雷诺数一般小于2 000,认为微通道内流体为层流状态;模拟过程中设温度是恒定的,气液两相物性组成视为恒定的,混合物性质只与其组成有关;考虑到微通道内的压降比较小,认为气体和液体是不可压缩流体,即密度为不变的;由于邦德数小于1,模拟时忽略重力的作用。

2.2初始条件和边界条件

在开始计算之前,对流场初始化,初始时整个微通道内充满液体,各个单元速度为0,表压均为0 Pa,气、液两相分别由两个进口进入,混合后由出口流出,出口为压力出口,为1 atm,壁面采用无滑移边界条件。

选用二维非稳态进行求解计算,采用PRESTO算法对压力进行差值计算,以及PISO算法对压力-速度耦合方程求解,用二阶迎风格式(second-order up-wind)求解动量方程,以及几何重构方案(the geometricreconstruction scheme)处理气液界面附近的差值,为了减小非物理性的压力振荡对液膜速度场稳定性的影响,选用Green-Gauss node-based算法对网格的节点处各个标量的值进行计算。选用默认的松弛因子,适当调整时间步长以保证收敛。

3计算结果分析及讨论

气泡长度作为Taylor流流型的一项重要指标,可体现通道内气体的分布情况。本文通过大量的模拟来探究气液表观流速、通道直径、液相性质对气泡和液柱长度的影响。

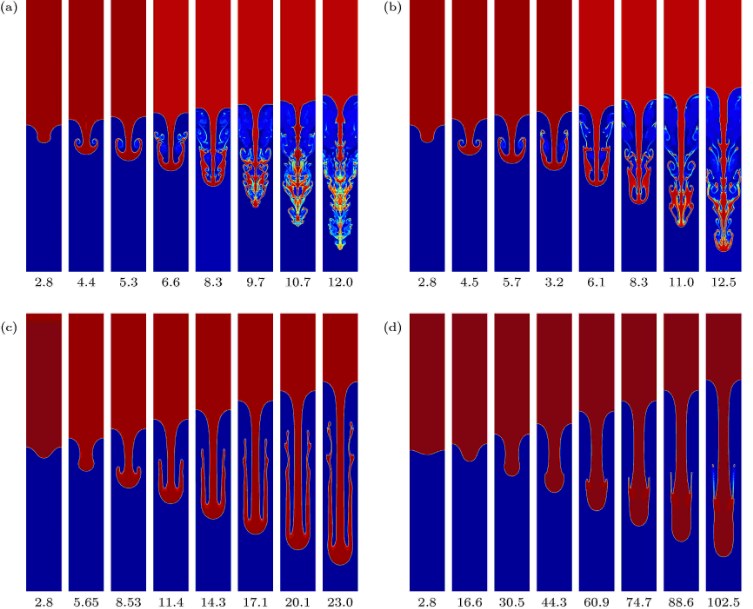

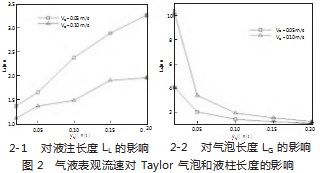

3.1气液表观流速对Taylor流的影响

为了研究气液表观流速对Taylor流型的影响,在直径为0.5 mm的微通道内进行模拟分析,当气体表观流速vG分别为0.05、0.1 m/s时,液体表观流速vL分别为0.02、0.05、0.10、0.15、0.20 m/s时,得到气泡长度LG和液柱长度LL如图2。当气相表观流速相同时,液柱长度随液相表观流速的增加而增加,而气泡长度随之减小;当液相表观流速相同时,气泡长度随气相表观流速的增加而增加,液柱长度随之减小。

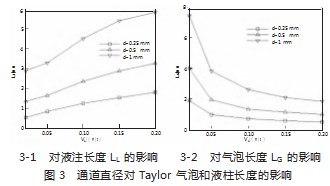

3.2通道直径对Taylor流的影响

为了研究通道直径对Taylor流型的影响,选取直径d为0.25、0.5、1.0 mm的微通道进行仿真分析,当气体表观流速vG为0.05 m/s,液体表观流速vL分别为0.02、0.05、0.10、0.15、0.20 m/s时,得到气泡长度LG和液柱长度LL如图3。从图3中看出,当气液表观流速相同时,增加通道直径,气泡和液柱长度随之增加,这是由于在较小的通道中,黏性力和表面张力的影响比较显著,气相更易形成小气泡,而且通道内的压降也相应较大,这些因素共同作用导致气泡长度和液柱长度均较小。

3.3液相性质对Taylor流的影响

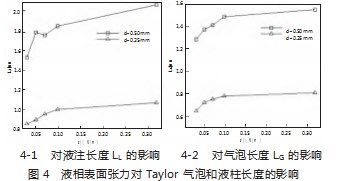

为了研究流体黏度和表面张力性质对对Taylor流的影响,当通道直径d分别为0.25 mm和0.5 mm时,气相表观流速vG为0.1 m/s,液相表观流速vL为0.15 m/s时,假设具有相同黏度μ=0.000 92 Pa·s,表面张力σ分别为0.032、0.052、0.072、0.1、0.32 N/m的5种流体,得到气泡和液柱长度如图4。

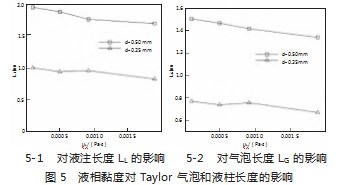

当通道直径分别为0.25、0.5 mm时,气相表观流速为0.1 m/s,液相表观流速为0.15 m/s时,假设了表面张力σ=0.072 N/m,黏度μL分别为0.000 1、0.000 5、0.000 92、0.001 9 Pa·s的4种流体,得到气泡和液柱长度如图5。

由图5看出,随着液相表面张力的增加,Taylor气泡和液柱长度均有所增加,这是因为表面张力较大的液体更容易聚在一起,使得液柱变长;液体内部分子对界面处液体分子作用力增加,从而液相对气相的挤压减弱,气相有机会形成更长的气泡。由图5还可看出,随着液相黏度的增加,Taylor气泡和液柱长度均略有减小。

3.4 T形通道内Taylor流气泡和液柱长度预测

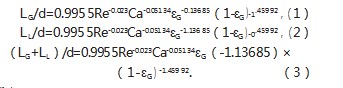

通过模拟分析,发现气液表观速度、通道内径、液相表面张力和黏度对Taylor气泡和液柱长度有一定影响,忽略重力、接触角对气液柱长度的影响,气泡和液柱长度可用无量纲数表示为:L=L(Re,Ca,εG),使用origin软件通过自定义函数对曲线进行拟合[8],得到气泡和液柱长度经验关联式如式(1)—式(3):

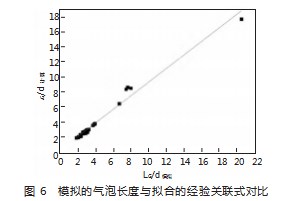

式中:0.2<εG<0.833,17.416<Re<1247,9.751×10-4<Ca<7.187 5×10-3,LG/(LG+LL)=εG,LL/(LG+LL)=1-εG。将拟合得到的经验关联式和模拟结果对比,得到图6,本次拟合的可决系数值达0.977 07,接近于1,说明拟合效果较好。由经验关联式看出,气泡和液柱长度主要受含气率的影响,毛细数和雷诺数影响作用较小,即在较宽的操作条件下,气泡与液柱长度变化不大。

将本文拟合得到的经验关联式同Kawaji[9]的实验结果和Qian[3]提出的经验关联式对比,由于气泡长度受到含气率、雷诺数和毛细数的影响,当表观气速为0.079 m/s时,本文提出的关联式比Qian提出的关联式更接近于Kawaji[9]的实验结果;当表观气速分别为0.04 m/s和0.317 m/s时,部分预测结果比Qian的要好;当气相表观流速为0.317 m/s,液相表观流速为0.042 m/s时,预测结果与Kawaji[7]实验结果相差较大,其原因在于此时含气率(ε=0.883)超出了本文经验公式适用的含气率的范围(0.2<εG<0.833)。总的来说,在本文的提出的使用范围内,式(1)—式(3)可以较好地预测气泡长度、液柱长度和单元长度。

4结论

采用FLUENT软件中的VOF模型对微通道Taylor流的基本参数进行了数值模拟,得到了如下结论:

1)气相表观流速相同时,液柱长度随液相表观流速的增加而增加,气泡长度随之减小;当液相表观流速相同时,气泡长度随气相表观流速的增加而增加,液柱长度随之减小。

2)当气液表观流速相同时,增加通道直径,气泡和液柱长度随之增加。

3)随着液相表面张力的增加,气泡和液柱长度均有所增加;随着液相黏度的增加,Taylor气泡和液柱长度有所减小。

4)采用最小二乘法,得到了可以更准确的预测气泡和液柱长度的无量纲关系式,为微反应器的设计提供参考依据。

参考文献

[1]陈光文,袁权.微化工技术[J].化工学报,2003(4):427-439.

[2]马友光,付涛涛,朱春英.微通道内气液两相流行为研究进展[J].化工进展,2007,26(8):1068-1074.

[3]Qian D,Lawal A.Numerical study on gas and liquid slugs for Taylor flow in a T-junction microchannel[J].Chemical Engineering Science,2006,61(23):7609-7625.

[4]Chung P M Y,Kawaji M.The effect of channel diameter on adiabatic two-phase flow characteristics in microchannels[J].International Journal of Multiphase Flow,2004,30(7):735-761.

[5]Yang C Y,Shieh C C.Flow pattern of air water and two-phase R-134a in small circular tubes[J].International Journal of Multiphase Flow,2001,27(7):1163-1177.

[6]Coleman J W,Garimella S.Characterization of two-phase flow patterns in small diameter round and rectangular tubes[J].International Jour-nal of Heat and Mass Transfer,1999,42(15):2869-2881.

[7]Akbar M K,Plummer D A,Ghiaasiaan S M.Gas-liquid two-phase flow regimes in microchannels[C]//ASME 2002 International Mechani-cal Engineering Congress and Exposition.American Society of Me-chanical Engineers,2002:527-534.

[8]魏慧玲,王闪闪,普洁,等.Origin软件多自变量多参数曲线拟合功能探究[J].河南师范大学学报:自然科学版,2012,40(3):38-40.

[9]Santos R M,Kawaji M.Numerical modeling and experimental investi-gation of gas–liquid slug formation in a microchannel T-junction[J].International Journal of Multiphase Flow,2010,36(4):314-323.