双相不锈钢的性能特点及其应用论文

2024-06-20 11:12:07 来源: 作者:liangnanxi

摘要:双相不锈钢作为不锈钢家族的一员,兼具了铁素体不锈钢的高强度和耐氯离子性能以及奥氏体不锈钢的良好韧性和焊接性能,它以其优良的机械性能和抗点蚀、应力腐蚀破裂性能,被广泛地关注和应用。文章将通过介绍双相不锈钢的金相组织、化学成分、热处理、力学性能、抗腐蚀性能和焊接性能,分析其在机械强度、抗腐蚀、焊接等方面的优势和劣势,结合项目实际情况,提出双相不锈钢在应用过程中的技术要求,通过技术指标和检验指标的把控,确保其经济性和适用性,为双相不锈钢的规模化应用奠定了坚实的基础,也为后期项目的设计和施工提供了参考依据。

摘要:双相不锈钢作为不锈钢家族的一员,兼具了铁素体不锈钢的高强度和耐氯离子性能以及奥氏体不锈钢的良好韧性和焊接性能,它以其优良的机械性能和抗点蚀、应力腐蚀破裂性能,被广泛地关注和应用。文章将通过介绍双相不锈钢的金相组织、化学成分、热处理、力学性能、抗腐蚀性能和焊接性能,分析其在机械强度、抗腐蚀、焊接等方面的优势和劣势,结合项目实际情况,提出双相不锈钢在应用过程中的技术要求,通过技术指标和检验指标的把控,确保其经济性和适用性,为双相不锈钢的规模化应用奠定了坚实的基础,也为后期项目的设计和施工提供了参考依据。

关键词:双相不锈钢;性能特点;力学性能

双相不锈钢是不锈钢家族的成员之一,其组织是由奥氏体和铁素体组成的,兼具铁素体和奥氏体不锈钢的特点。与奥氏体不锈钢相比,其强度高、耐蚀性能好,尤其是耐氯离子腐蚀性能有了显著的提高。

在中性氯化物环境、海水环境等氯离子含量较高的环境中,常用耐蚀合金奥氏体不锈钢会出现点蚀和应力腐蚀破裂,无法被有效地应用。这时,双相不锈钢以其优良的耐氯离子腐蚀性能被广泛关注,并应用在奥氏体不锈钢无法应用的设计工况,并逐渐取而代之。然而,要确保双相不锈钢的使用性能,使其长期、有效地服役于工程项目,就需要了解双相不锈钢的性能特点,从而通过必要的措施来保证其各项性能。

1双相不锈钢的简介

双相不锈钢,也被称为铁素体-奥氏体不锈钢,即α+γ双相不锈钢。铁素体和奥氏体两相各约占一半,较少相的含量应不小于30%[1]。由于双相不锈钢特殊的组织结构,集结了铁素体和奥氏体不锈钢的优点,既具有铁素体不锈钢的高强度和耐氯离子腐蚀性能,也有奥氏体不锈钢良好的韧性和焊接性能。因此,双相不锈钢被广泛应用于奥氏体不锈钢SS304L、SS316L等材料无法应用的设计工况。

双相不锈钢的发展经历经了三个阶段[2]。第一个阶段起始于1935年,代表是美国的329钢和瑞典的3RE60钢。329钢的Cr、Mo含量较高,耐局部腐蚀性能较好,但是由于其含碳量较高,使得焊接性能较差。3RE60钢的特点是超低碳,Cr含量为18%,由于含碳量的降低,使得其焊接性能和成型性能有了显著的提高。第二个阶段在第一阶段的基础上加入了奥氏体形成元素N,开发了含氮双相不锈钢,同时,冶炼技术的精进,使得超低碳更易实现。第三阶段主要是80年代后开发的超级双相不锈钢,这类钢的含碳量低于0.02%,Mo含量在1%~4%,N含量0.1%~0.3%,具有优异的耐腐蚀性能。随着材料设计的不断完善、冶炼技术的逐步提高,双相不锈钢的生产工艺已经相当成熟,双相不锈钢的应用范围也在逐步地扩大。

2双相不锈钢的性能特点

目前,国内外常用的双相不锈钢有S31803、S32205、S32750、S32760等。本章将以美标体系中S31803的管材为例,介绍双相不锈钢的金相组织、化学成分、热处理、力学性能、抗腐蚀性能和焊接性能的特点。

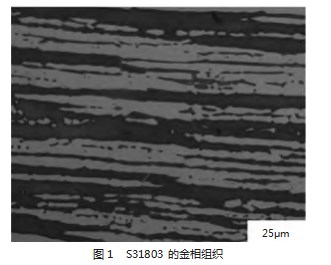

2.1金相组织

双相不锈钢S31803金相组织如下图1所示。

双相不锈钢的机械性能和耐腐蚀性能与其主要的相组成——铁素体和奥氏体的平衡比例(相比例)有着密切的关系,而相比例在很大程度上取决于钢的化学成分和加热温度[3-4]。

2.2化学成分

双相不锈钢的化学成分如下表1所示。

双相不锈钢中的主要合金元素对其机械性能和耐腐蚀性能有很大的影响[5]。其中,Cr元素是铁素体形成元素,较高的Cr含量能提高屈服强度、提高钢的钝化电流、降低孔蚀速率,但太高的Cr元素使得金属间相(σ相)析出,降低了双相不锈钢的韧性和塑性,脆性转变温度明显升高,耐腐蚀性也会随之降低;Ni元素是奥氏体形成元素,可以促进形成和扩大奥氏体相,但太高的Ni元素使得Cr、Mo元素在铁素体中富集,形成σ相;Mo是铁素体形成元素,能有效地提高双相不锈钢耐氯离子腐蚀性能,但太高的Mo元素使得钢脆性加重;N元素是奥氏体形成元素,N元素可以替换金属Ni,起到节Ni的作用,N元素还能提高钢的强度,抑制σ相的析出,提高其耐局部腐蚀性能、抗蠕变性能和耐疲劳磨损性能。

2.3热处理

S31803需要进行固溶退火和淬火。S31803的热处理温度为1020~1100℃。双相不锈钢固溶后的组织取决于固溶处理温度[6]。雒设计等研究了热处理工艺对22Cr双相不锈钢板材显微组织、脆性析出相形态的影响,研究表明,只有热处理温度在规定区间内时,固溶后的组织才会呈现α+γ相相间分布。固溶处理后需要进行急冷,这是为了避免脆性相的析出。

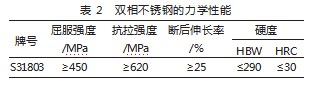

2.4力学性能

双相不锈钢的抗拉强度、屈服强度、硬度等力学性能如表2所示。

双相不锈钢的强度高、韧性好,屈服强度几乎是SS304L、SS316L等奥氏体不锈钢的2倍有余。

2.5抗腐蚀性能

双相不锈钢的抗腐蚀性能包括抗局部腐蚀性能和抗均匀腐蚀性能,其中,局部腐蚀包括点蚀、晶间腐蚀、应力腐蚀破裂、电偶腐蚀、选择性腐蚀等,以下将着重讨论双相不锈钢较为常见的抗点蚀、抗晶间腐蚀和抗应力腐蚀破裂的性能。

2.5.1抗点蚀性能

所谓点蚀就是腐蚀形貌是点状的蚀坑或者是蚀孔,所以点蚀又叫做孔蚀,点蚀对于金属的危害极大。与奥氏体不锈钢相比,双相不锈钢具有更高的点蚀当量,其抗点蚀性能更好。但点蚀是双相不锈钢最为主要的腐蚀形式,抗点蚀性能是衡量双相不锈钢的重要性能之一。

2.5.2抗晶间腐蚀性能

晶间腐蚀,指的是发生在晶界间的腐蚀。由于双相不锈钢两相的存在,且Cr含量较高,容易在奥氏体和铁素体的交界处形成Cr23C6,使周围变成贫铬区,贫铬区与奥氏体分别成为电化学反应的阳极和阴极,加速了晶界处的腐蚀。

2.5.3抗应力腐蚀破裂性能

应力腐蚀破裂是指在应力和腐蚀环境的共同作用下引起的破裂,包括静态应力下的应力腐蚀破裂SCC和循环应力下的腐蚀疲劳CF。双相不锈钢的SCC临界温度为175℃,远高于奥氏体不锈钢的SSC临界温度,这使得双相不锈钢与奥氏体不锈钢相比具有更好的耐应力腐蚀性能。而从组织结构来分析,双相不锈钢的屈服强度高,不易发生粗大的滑移,从而不易形成应力腐蚀裂纹;第二相的存在,对应力腐蚀裂纹的扩展起到了屏障作用;铁素体对奥氏体起到了电化学防护作用。因此,双相不锈钢与奥氏体不锈钢相比具有更优良的耐应力腐蚀性能[7]。

2.6焊接性能

双相不锈钢含碳量一般都小于0.03%,属于超低碳,杂质少,焊接过程中不易产生低熔点的液态膜,同时,它较奥氏体不锈钢具有较高的导热系数,较低的膨胀系数,焊后不易出现热裂纹[8]。可即使是这样,焊接过程不当或是焊材选用不当,可能会造成焊接接头组织的失衡以及有害相的产生,从而影响焊接接头的性能[9]。

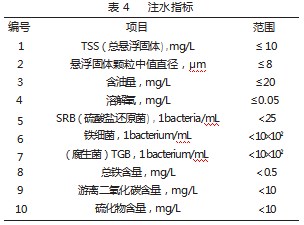

3双相不锈钢在注水项目的应用

在某油田的注水项目中,注水介质为产出水,其Cl-含量129575mg/L、pH6.0、溶解氧小于等于0.05mg/L、H2S含量小于50mg/L,CO2含量小于10mg/L,设计温度100℃,设计压力16MPa。具体介质参数如表3。

考虑到较高的氯离子含量和设计压力,选用双相不锈钢S31803作为管线材质。

定下双相不锈钢的材质后,需要编写相应的技术规格书,对管子的材料和焊接作出相应的规定,从而确保双相不锈钢的各项性能指标。

根据双相不锈钢的性能特点,双相不锈钢的技术规格书需要着重强调以下技术要求:

(1)铁素体含量对双相不锈钢的机械性能和耐腐蚀性能有着密切的关系,因此,应确保双相不锈钢母材的铁素体含量在40%~60%,焊缝的铁素体含量在35%~60%,使α相和γ相的相分布最佳,从而得到最佳综合性能。

(2)不锈钢的表面质量能够有效地提高防腐质量和耐蚀潜力,因此,应对双相不锈钢及其焊缝表面进行酸洗钝化。

(3)确保双相不锈钢的机械性能,对双相不锈钢及其焊缝进行拉伸试验、硬度试验、低温冲击试验、压扁试验/焊缝弯曲试验等。为了保证其韧性,增加了冲击试验的相关要求。将最低设计温度或0℃(取最低值)作为试验温度,冲击功的平均值不应小于70J。焊缝处的冲击试验应分别在焊缝中心线、融合线和融合线+2mm的地方取试样,试验温度为最低设计温度或0℃(取最低值),冲击功的平均值不小于50J。

(4)抗点蚀性能是衡量双相不锈钢的重要性能之一,因此,为了确保其抗点蚀性能,一方面,规定其点蚀当量不低于34;另一方面增加了点蚀试验,点蚀试验可以根据ASTM G48的方法A进行测试。同样为了确保其抗晶间腐性能,增加了晶间腐蚀试验。

(5)焊接性能是保证金属应用的关键,焊接后焊接接头的机械性能和抗腐蚀性能决定了金属是否可以被有效地应用到工程项目中。因此,为了确保焊接工艺的有效性和可靠性,在规格书中规定了焊材的N含量,用来有效抑制σ相的析出;规定了线能量和层间温度,从而避免晶粒粗大;同时,还对保护气体、热处理等做出了相应的规定。

4结语

目前,双相不锈钢已经逐渐成功应用在了诸多油田项目中。通过控制铁素体含量、表面质量、焊接参数等技术指标和冲击试验、点蚀试验和晶间腐蚀试验等检验指标,有效提高了双相不锈钢的使用性能和工艺性能。双相不锈钢的合理选择和有效应用,既避免了选用常规奥氏体不锈钢所存在的腐蚀和应用风险,又避免了选用高耐蚀合金(如钛、镍基合金等)造成的项目投资成本的增加。双相不锈钢在油田项目中的应用及推广,不仅取得了良好的经济和社会效益,也在理论与实践的基础上为其他工程项目中双相不锈钢的应用提供了应用经验。

参考文献

[1]康利梅.双相不锈钢的发展及应用综述[J].科技广场,2010(8):165-168.

[2]高娃,罗建民,杨建君.双相不锈钢的研究进展及其应用[J].兵器材料科学与工程,2005,28(3):61-64.

[3]代绪成,陈强,仝明磊,等.UNS31803双相不锈钢手工电弧焊接接头的组织与性能[J].理化检验(物理分册),2019,55(7):445-450.

[4]吴玖.双相不锈钢[M].北京:冶金工业出版社,2000.

[5]郑建超.双相不锈钢2205耐腐蚀性能研究[D].北京:北京科技大学,2019.

[6]雒设计,王荣.热处理工艺对22Cr双相不锈钢组织的影响[J].机械工程材料,2007(2):13-15+52.

[7]张跃.双相不锈钢的耐应力腐蚀性能及机理[J].科学与财富,2019(2):290.

[8]李冬毓,张永明.双相不锈钢焊接技术研究[J].石油化工设备技术,2017,38(1):56-58.

[9]王伟.双相不锈钢焊接性分析及工程应用[J].石油化工设备技术,2014,35(6):45-49.