热处理对TC6钛合金力学性能的影响论文

2024-06-19 11:46:36 来源: 作者:liangnanxi

摘要:为深入探究热处理对TC6钛合金力学性能的影响,采用多种热处理工艺对该合金试样进行处理。利用先进的WDW3100型电子万能试验机,对经过不同热处理的TC6钛合金试样进行全面的力学性能测试,包括抗塑性变形能力、抗压强度以及硬度等方面的评估。采用热处理工艺,观察和分析材料微观结构的变化,评价其力学性能的优劣,期望通过文章的研究,为其在实际工程中的应用奠定基础。研究项目的实施,将有力地促进设计、能源、材料、工艺与控制等领域的快速发展,为研究人员提供科学可靠的数据支持。

摘要:为深入探究热处理对TC6钛合金力学性能的影响,采用多种热处理工艺对该合金试样进行处理。利用先进的WDW3100型电子万能试验机,对经过不同热处理的TC6钛合金试样进行全面的力学性能测试,包括抗塑性变形能力、抗压强度以及硬度等方面的评估。采用热处理工艺,观察和分析材料微观结构的变化,评价其力学性能的优劣,期望通过文章的研究,为其在实际工程中的应用奠定基础。研究项目的实施,将有力地促进设计、能源、材料、工艺与控制等领域的快速发展,为研究人员提供科学可靠的数据支持。

关键词:热处理;TC6钛合金;力学性能

钛合金是一种重量轻、强度高的金属材料,在航空航天、汽车和石化等诸多领域有着重要的应用。TC6钛合金由于具有优良的耐热性和力学性能而备受重视。但是,钛合金的性能并不是一成不变的,热处理过程对材料的组织与性能有很大的影响。因此,对TC6钛合金进行热处理后的力学性能研究,是优化其制备工艺,扩大其应用范围的关键。

热处理是指通过控制加热温度、保温时间、降温速率等因素,使材料的内部结构发生变化,进而提高材料的综合性能。对于TC6钛合金而言,热处理不仅可以消除材料内部的残余应力、细化晶粒,提高材料的强度和硬度[1],还可以改善其塑性和韧性,使其更加适应复杂多变的工作环境。然而,热处理过程中涉及众多的影响因素和复杂的物理化学变化,如加热速度、保温时间、冷却方式等,这些因素都会对TC6钛合金的微观结构和力学性能产生显著影响。因此,系统地研究这些影响因素,揭示热处理工艺与TC6钛合金力学性能之间的内在联系,对于指导钛合金的实际生产和应用具有重要意义。文章旨在通过系统的实验和理论分析,深入探讨热处理对TC6钛合金力学性能的影响机制[2]。

1实验材料与方法

1.1实验原材料

钛合金作为一种轻质、高强度且耐腐蚀的金属材料,在现代工业中,尤其是航空航天、汽车制造、石化等重要行业起着重要作用。

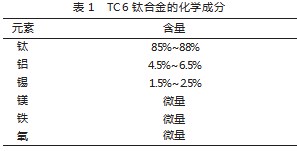

在实验研究中,选用宝钛公司所供应的Φ24mm×60mm的TC6钛合金棒材作为原材料[3]。这种原材料不仅具有出色的物理和化学性质,而且其化学成分也经过精心调配和严格控制,确保其在各种复杂工况下的稳定性和可靠性。为了更好地了解和研究这种材料的性能,对其化学成分进行详细地分析和记录,如表1所示[4]。

表1的数据为后续的实验研究和应用开发提供重要的参考依据。总的来说,TC6钛合金作为一种具有独特β相变点和出色机械性能的金属材料,其在现代工业领域的应用前景十分广阔。期待通过深入研究和不断优化,进一步发掘其潜力,为工业发展和社会进步作出更大的贡献。

1.2试验方案

为了进一步深入研究冷却速度对TC6钛合金力学性能的影响,并确保实验结果的精确性和可靠性,采用严格的原材料筛选和质量控制措施。所有用于实验的TC6钛合金原材料,其化学成分均按照严格的标准进行挑选,为了去除原材料中的水分,在热处理之前进行烘干处理。这一步骤在特制的真空干燥箱内进行,确保实验材料在烘干过程中不会受到外界氧气的干扰。干燥箱内的温度设定为150℃,并持续2h,同时保持气压在约0.02MPa,以确保最佳的烘干效果[5]。此外,选用与原材料同材质的TC6钛合金锻件作为实验基材。为获得更准确和可靠的实验结果,对基材表面进行精细处理。

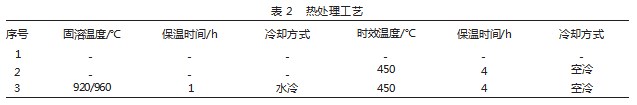

将试样分为3组,每组对应一种热处理工艺。工艺1作为基准组,不进行任何热处理,以揭示TC6钛合金的原始力学性能;工艺2为时效处理,在室温下,样品以10℃/min的速度升温到450℃,再经过4h的保温,冷却至室温。这种处理旨在研究时效对TC6钛合金性能的影响;工艺3则采用固溶时效处理,这是热处理中常用的一种方法。该方法是先将试样以10℃/min的速度加热至920℃和960℃,然后再将其保温1h,然后再将其冷却至室温。这一步骤的目的是使试样达到固溶状态,改善其微观结构。然后,将样品重新置于加热炉内,以同样的升温速率将其加热到450℃,然后保温4h,然后将其移出,风冷至室温。这一阶段的时效处理旨在进一步优化TC6钛合金的力学性能[6]。详细的热处理试验方案如表2所示。

为了更全面地评估热处理对TC6钛合金力学性能的影响,采用多种测试手段。其中,使用WDW3100型电子万能试验机,利用不同热处理方法对TC6钛合金试样进行抗塑性变形能力、抗压强度能力和硬度能力的测试。通过抗塑性变形能力测试,可以了解材料在受到外力作用时抵抗塑性变形的能力,从而评估其结构稳定性和使用寿命。抗压强度能力测试则能够揭示材料在受到压缩载荷时的最大承载能力,这对于评估材料在承受压力环境下的性能至关重要。硬度能力测试则能够反映材料的硬度特性,即其抵抗划痕、压痕等表面损伤的能力[7]。

2热处理对TC6钛合金力学性能测定的实验结果分析

2.1抗塑性变形能力测定结果

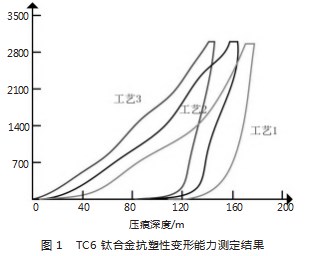

TC6钛合金在不同热处理后,其抗塑性变形能力测定结果如图1所示。

2.2抗压强度能力测定结果

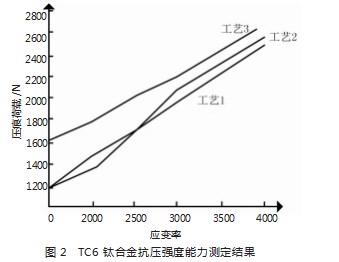

TC6钛合金在不同热处理后,其抗压强度能力测定结果如图2所示。

2.3硬度能力测定结果

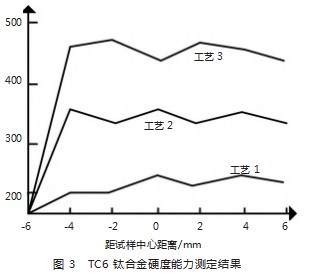

TC6钛合金在不同热处理后,其硬度能力测定结果如图3所示。

3实验结果讨论

在上述研究的基础上,得出了以下重要结论:

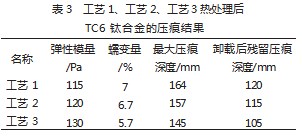

(1)由图1可以看出,工艺1、工艺2和工艺3热处理的TC6钛合金在纳米压痕结果曲线上均出现一个平台,表明合金在测试过程中发生蠕变现象。工艺1、工艺2、工艺3热处理后TC6钛合金的纳米压痕结果如表3所示。

在相同载荷下,经过工艺3热处理的TC6钛合金的弹性模量高于工艺1和工艺2热处理后的试样。说明工艺3处理对TC6钛合金的硬度有一定的改善作用。另外,经工艺3处理的TC6钛合金,其蠕变量、最大压入深度及卸荷压痕深度都比第一处理及第二处理低。这一发现具有重要意义,因为纳米压痕试验卸载后的残余压痕深度可以表征合金的抗塑性变形能力。残余压痕深度越大,表示塑性变形越大。因此,工艺3热处理不仅提高了TC6钛合金的刚度,还增强其塑性与变形抗力。

(2)图2显示了经过第一步、第二步和第三步热处理后的样品的压缩强度。工艺2的效果比未经处理的样品稍大,说明时效可以提高TC6钛合金的抗压强度。但在工艺3的固溶时效条件下,样品的抗压强度明显增加,其中以4000时的抗压强度最大。这个结果是很有价值的,因为当应变速率增大时,试样的抗压强度明显提高。表明工艺3热处理不仅提高了TC6钛合金的刚度,还显著增强其抗压强度。这一优化效果使得TC6钛合金在承受高应变率下的压力环境时具有更好的性能表现。

(3)图3展示TC6钛合金在工艺1、工艺2和工艺3热处理下的硬度分布。硬度值是通过以试样中心为原点,左右分别每隔2mm进行取点得到的。从图中可以看出,在工艺1热处理下,TC6钛合金的平均硬度为239.5 HV0.5。表明未经过热处理的TC6钛合金硬度相对较低。然而,当试样经过工艺2时效处理后,其平均硬度提高到了345.1HV0.5,表明时效处理对TC6钛合金的硬度有一定的提升作用。而在工艺3固溶时效处理下,TC6钛合金的平均硬度进一步增加,达到446.5 HV0.5。结果表明,固溶时效处理可以显著提高TC6钛合金的硬度。硬度的提升意味着材料在受到外界压力或摩擦时具有更好的抵抗能力。因此,经过工艺3固溶时效处理后的TC6钛合金在耐磨性、抗划痕能力以及使用寿命方面将表现出更优异的性能。发现对于优化钛合金的加工工艺和拓展其应用领域具有重要意义,特别是在需要承受高磨损和高摩擦的工程应用中,工艺3热处理后的TC6钛合金将展现出更加突出的优势。

4结语

在深入研究热处理对TC6钛合金力学性能的影响后,发现热处理工艺在提升材料性能、优化机械特性方面起着至关重要的作用。通过控制一些重要的参数,如加热温度,保温时间,降温速率,可以有效地调整TC6钛合金的微观组织结构,进而改善其硬度、强度、韧性等力学性能。这一研究不仅为TC6钛合金在航空航天、汽车制造等领域的更广泛应用提供了理论支持,同时,本项目还将为今后开发金属材料的热处理工艺提供新的思路与方法。

参考文献

[1]蒋小娟,杨刚,詹正阳,等.热处理制度对Ti-1023钛合金微观组织及力学性能的影响[J].金属热处理,2023,48(12):116-122.

[2]马佳琨,张苗,冯军宁,等.热处理温度对TA7钛合金板材组织与力学性能的影响[J].钛工业进展,2023,40(6):27-30.

[3]禹东,乔柳平,邹楠,等.热处理工艺对Ti-6Al-4V等离子弧熔丝增材钛合金显微组织和力学性能的影响[J].金属加工(热加工),2023(11):1-6.

[4]周伟,辛社伟,刘向宏,等.BASCA热处理对TB18钛合金显微组织和力学性能的影响[J].钛工业进展,2023,40(5):15-20.

[5]苗芳,吴慧云,鲁泽,等.高压热处理对TC11钛合金组织及力学性能的影响[J].精密成形工程,2023,15(9):1-7.

[6]徐伟伟,高川云,张道洋,等.不同热处理对激光定向能量沉积技术+锻造复合制造TC4钛合金组织与力学性能研究[J].机械工程学报,2023,59(15):304-310.

[7]秦海旭,耿乃涛,杨柳,等.热加工及热处理工艺对TC21钛合金板材微观组织和力学性能的影响[J].钛工业进展,2023,40(3):6-13.