壳牌煤气化装置激冷气系统工艺优化研究论文

2024-06-18 12:13:32 来源: 作者:liangnanxi

摘要:龙宇煤化工有限公司气化装置存在负荷低、冷却器入口堵塞严重、激冷气管线腐蚀严重等问题,通过改造达到激冷气压缩机流量的显著增加的目的,同时最大限度地减少了系统积灰现象,实现激冷装置的高效运行。目前该系统负荷明显提高、甲醇产量明显增加,经济效益显著。

摘要:龙宇煤化工有限公司气化装置存在负荷低、冷却器入口堵塞严重、激冷气管线腐蚀严重等问题,通过改造达到激冷气压缩机流量的显著增加的目的,同时最大限度地减少了系统积灰现象,实现激冷装置的高效运行。目前该系统负荷明显提高、甲醇产量明显增加,经济效益显著。

关键词:煤气化;激冷气;堵塞;腐蚀

1工艺简介

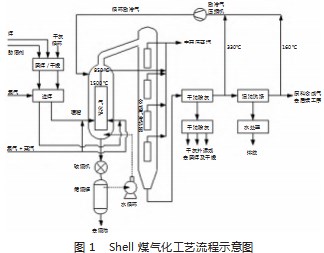

气化炉及合成气水汽系统为一强制循环系统。P1301A/B/C的循环总量达到2 416 t/h.从公用工程来的158℃、7.5 MPa的锅炉水进入V1304内,生产的水汽混合物(p=5.5 MPa、t=271℃)进入汽包进行水汽分离,饱和蒸汽经加热至400℃后输送至送至下游工序,另外3.35 t/h、300℃的过热蒸汽供供煤烧嘴使用,6.48 t/h、271℃的饱和蒸汽经减压后与低压蒸气混合供内部使用,工艺流程如图1所示。

经气化炉来的3.96 MPa、340℃合成气经过S-1501飞灰过滤器过滤合成气中的飞灰含量降至20 mg/Nm3以下后分为两股,一股与U-1600系统来的合成气混合后去激冷气压缩机K-1301,一股去U-1600系统湿洗塔[1]。加压后的粉煤经X1301的N2/CO2气体输送至煤烧嘴,生成的合成气经过激冷系统温度由1 500℃陡降至900℃,激冷过程中合成气夹带的熔融飞灰也由于温度骤降常常发生固化。

2出现的问题

1)激冷比较低。合成气中的飞灰黏附在冷却器表面影响换热效果,导致出口温度升高,导致激冷体积比较低,一般在1.02左右。生产实践表明,当调整激冷比为1.2时,装置最多连续运行9 d时间,之后出现合成气冷却器的出口温度过高(超过380℃),导致自动停机;鉴于此,龙宇煤化工气化炉采取被迫减负荷运行方式,负荷为设计值的85%。合成气冷却器的积灰已经成为影响气化炉运行效率的关键问题。

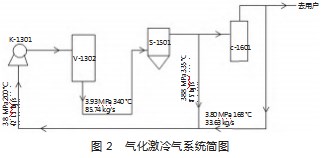

2)合成气冷却器入口堵塞。气化激冷气系统如图2所示,工况波动期间,造成有少量黏性较大的飞灰进入合成气冷却器过热段,由于飞灰黏性大,极易黏附在过热段造成通道堵塞,引发间断性气体流速过大。据测算,正常时合成气在过热段的流速是9 m/s,当过热段被灰堵塞2/3时的流速接近30 m/s,过大的流速会导致部分(尤其是未堵塞部分的)换热管出现晃动而出现疲劳断裂[2]。气化装置从开车到现在,出现过两次过热器的换热管断管事故,装置被迫停车检修。

3)激冷气管线腐蚀。激冷气压缩机K1301入口管线腐蚀严重,曾出现过管线腐蚀垢皮脱落导致了过滤器S1307堵塞,气化炉被迫紧急停车。经过检测,目前S1307壳体厚度受腐蚀作用影响,从18 mm降低至12 mm;从C1601至V1301段管道材质为304材料,该材质管道在氯化物腐蚀影响下,极易发生管道开裂风险,给煤气化装置安全运行带来隐患。

3激冷气系统工艺优化

3.1新增压缩机替换优化

针对龙宇煤化工激冷气压缩机K-1301的能力偏小,优化内容如下:新增流量为29万m3/h的压缩机,确保在高负荷时有足够的激冷体积比在1.2以上;增加配套的过滤器和分离罐;增加压缩机厂房。

新增K1301采用SV12-M离心式压缩机(K1301B),该设备是气化厂的常用设备之一,操作系统采用ITCC控制,正常运行转速为6 439 r/min,压缩机机组由压缩机、液力偶合器及电机组成[3]。最大进口流量270 684 kg/h,对应进口压力3.75 MPa、出口压力4.18 MPa、转速8 500 r/min、轴功率1 722 kW。

3.2合成气管线优化

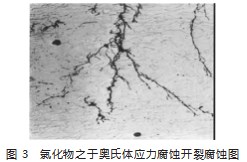

具体的腐蚀机理如下:在氯化物环境下,奥氏体不锈钢易于遭受氯化物应力腐蚀开裂(CISCC),如图3所示。在上述条件下,会比通常的腐蚀开裂高出3XX等级,潜在的故障和不可预知的情况会发生的非常迅速。氯化物应力腐蚀开裂(CISCC)可能会导致设备和管道灾难性的故障,因此应当消除该类发生危险的情况。

改造措施:将C1601至V1301前的管道及压缩机入口管段材料改为碳钢内衬316L,C-1601到变换的材料改为碳钢,C1601出口粗煤气与S1501出口气混合段改为Incoloy825材质)厚度达到5 mm。所有改造管道保证保温伴热效果,增加伴管,考虑6~8根伴管量,尽量避免饱和蒸汽冷凝成液相,在适当位置增加导淋口,方便管中积液及时排除。

4改造后的效果

离心式压缩机(K1301B)投入使用,有效解决循环气激冷量低、负荷低和积灰等问题。此次改造对气化装置负荷及工况影响:

1)氧负荷可达到设计值的105%(原设计的100%的氧负荷为17.7 kg/s),此时气化装置氧负荷达到18.62 kg/s,换算成体积流量约为46 943.4 m3/h;

2)在氧负荷105%的工况下,新压缩机的激冷气流量达到66.81 kg/s、体积流量约为228 935 m3/h,粗合成气产量达到46.46 kg/s、体积流量约为187 501 m3/h;激冷比从之前的1.02增加到1.2,甲醇的日产量从10 50 t增加到1 260 t;

3)激冷气流量提高后,合成气冷却器入口13TI0019温度得以有效降低(从690℃降至660℃),合成气冷却器出口温度320℃(远低于跳车限值280℃),并且温差降幅的减少改善了熔融飞灰固化问题。

通过合成气管道改造,从根本上解决合成气管线的腐蚀问题,避免了管线腐蚀垢皮脱落导致的过滤器堵塞故障[4]。过激冷气压缩机改造,提高了从U-1500和U-1600系统来的合成气量,在三通处混合的温度和流量也有所提高,在一定程度上可以缓解激冷气管道的腐蚀问题。

5改造后的效益测算

5.1新增压缩机经济效益估算

新增压缩机K1301B以后,提高了气化炉的激冷比,从而使气化炉有了提高操作负荷的空间,气化装置的负荷由85%提高至105%,使甲醇产量达到1 260 t,有效降低了吨甲醇的生产成本[5]。由于激冷比的提高,使得合成气冷却器的入口温度控制在合适的范围,减少了气化炉合成气冷却器积灰的风险,减少因为积灰而停车检修的次数,使气化装置的运行周期和运行质量有了较大提高[6]。

1)气化装置负荷105%比85%时每天多产甲醇大约210 t左右,按每吨甲醇2500元,每年生产330 d计算,则每年多创造效益1.73亿元。

2)新增压缩机的应用减少了冷却器积灰引发的停机频次,设备开停车成本较高,每次停机开机费用约为200万元。本次改造估计每年能够减少10次停车检修,则每年可以减少损失0.2亿元。

新增激冷气压缩机后,每年可以增加效益1.93亿元,经济效益十分显著。

5.2合成气管道改造后经济效益估算

1)合成气改造完成后,可减少装置的停车次数,按照现在运行估算,每年可减少停车次数5次,而每次按照开车所消耗原料煤、氧气等计算,每次开车成本大约在200万元左右,因此按照成本计算每年大约可节省0.1亿元。

2)每次停车后可造成甲醇产量减少,按照一次停车5 d计算,一年可造成甲醇停产约25 d左右,1 d甲醇的产量1 260 t,按照现在甲醇市场价格为2 500元/t计算,可节约0.79亿元。

合成气管道改造后经济效益可达0.89亿元。并且管道改造后可消除重大安全隐患,避免装置运行期间发生合成气泄漏事故导致的严重后果,安全效益显著。

6结论

通过改造,可以得出几点结论:

1)新增激冷气压缩机K-1301B体积流量达228 935 m3/h,激冷比提高到1.2,气化炉的操作负荷从85%提高到105%以上,使甲醇产量最高达到1 260 t,显著降低了吨甲醇的生产成本;

2)激冷气压缩机的入口管线更换为耐腐蚀的复合材质管线后,大幅降低了合成气管道的腐蚀,从根本上解决合成气管线腐蚀引发的泄漏问题,为设备实现长周期安全稳定运行奠定基础。

参考文献

[1]张家秋.壳牌煤气化激冷气压缩机稳定运行分析及对策研究[J].氮肥与合成气,2021,49(9):26-27.

[2]郭剑峰.壳牌煤气化飞灰过滤器滤棒故障后的处理措施[J].化工设计通讯,2015,41(6):57-59.

[3]窦云飞.壳牌煤气化激冷气压缩机改造总结[J].山东工业技术,2015(16):203.

[4]邢京.壳牌煤气化装置的常见腐蚀及对策[J].化学工程与装备,2020(12):183-184.

[5]李超华.壳牌煤气化制甲醇激冷气压缩机问题分析和改进[J].山西化工,2020,40(6):104-106.

[6]田森.浅析壳牌煤气化激冷气压缩机故障原因及处理措施[J].上海化工,2016,41(11):26-28.