基于先进控制算法的本钢冷轧设备效率提升探究论文

2024-06-18 09:31:07 来源: 作者:liangnanxi

摘要:随着工业自动化水平的不断提升,冷轧设备作为金属材料生产线的核心装备,其效率和稳定性直接关系到产品质量和生产成本。文章以先进控制算法为核心,以冷轧设备效率提升为主论点,通过对设备运行过程中的关键环节进行精准调控,以期实现生产效率的提高。通过传感器和实时监测技术,获取设备运行过程中的关键参数,建立了准确的数学模型。随后,运用先进控制算法,对生产过程中的关键环节进行实时调整和优化,以提高设备运行效率。

摘要:随着工业自动化水平的不断提升,冷轧设备作为金属材料生产线的核心装备,其效率和稳定性直接关系到产品质量和生产成本。文章以先进控制算法为核心,以冷轧设备效率提升为主论点,通过对设备运行过程中的关键环节进行精准调控,以期实现生产效率的提高。通过传感器和实时监测技术,获取设备运行过程中的关键参数,建立了准确的数学模型。随后,运用先进控制算法,对生产过程中的关键环节进行实时调整和优化,以提高设备运行效率。

关键词:冷轧设备;控制算法;生产效率;产品质量;工业自动化

随着制造业的发展,冷轧设备在金属加工领域扮演着至关重要的角色。然而,适应市场需求、提高生产效率成为冷轧设备领域亟待解决的核心问题。文章旨在通过先进控制算法的应用,深入探讨如何提升冷轧设备的生产效率,实现自动化程度的提高和产品质量的优化。研究发现,先进控制算法的应用使冷轧设备在生产中能够更好地适应原材料的差异性,提高了生产线的整体稳定性。在实验阶段,生产效率相较传统控制方法提高了15%以上,产品质量得到了明显提升。这不仅降低了生产过程中的能耗,还为企业带来了更为显著的经济效益。

1冷轧设备效率的挑战

本钢冷轧设备作为金属材料生产线的重要组成部分,在现代工业中扮演着关键的角色。然而,效率提升问题一直是制约生产线整体性能的一个挑战。在本钢冷轧设备的生产过程中,众多因素相互交织,导致效率低下、生产过程不稳定等问题,直接影响到产品质量和企业经济效益。首先,工作环境的影响。在高温高压的生产条件下,设备的部件容易受到磨损和腐蚀,从而降低了设备的运行效率。尤其是在本钢冷轧生产中,对于金属材料的处理需要对设备进行频繁地调整和改装,增加了生产线的停机时间,降低了整体生产效率。其次,自动化水平相对较低,操作人员需要对设备进行手动干预和调整,不仅增加了人力成本,也使得设备运行的稳定性受到影响。而在传统的控制方式下,设备的响应速度相对较慢,无法适应快速变化的生产需求,导致生产计划的难以精确执行[1]。

由于生产线中不同环节的耦合效应,本钢冷轧设备在处理不同材料和规格时需要频繁切换操作模式,导致大量停机、调整等非生产时间,严重降低了整体生产效率。同时,这也为设备运行中的参数调整带来一定困扰,影响了设备的运行稳定性和生产线的连续性。传统的控制方法和生产管理手段已难以满足现代高效生产的需求。因此,如何提高本钢冷轧设备的生产效率、降低能耗、提高产品质量成为当前亟须解决的问题。在此背景下,引入先进控制算法成为解决方案的重要途径。通过对生产过程的智能调控,先进控制算法有望为本钢冷轧生产线带来创新性的改进,提升设备运行效率,实现更高水平的生产性能[2]。

2先进控制算法的应用与优势

2.1算法与实际生产的结合

先进控制算法的设计是为了直接应对实际生产中的挑战。这些算法通过分析和利用冷轧生产线的实时数据,提供针对性的解决方案。例如,在生产过程中,算法可以实时调整设备参数,以应对原材料质量的波动或生产速度的变化,从而保证产品质量和生产效率。

2.2数学模型的应用

这些控制算法基于精准的数学模型,能够准确反映生产线的动态特性。这些模型包括但不限于设备的物理结构、工作特性,以及与生产过程中出现的非线性和时变因素的互动。这种深入的模型构建使得算法能够更好地预测和响应生产过程中的变化,从而优化设备运行。

2.3超越传统控制方法

与传统的PID控制相比,先进控制算法提供了更灵活、更快速的响应机制。这些算法能够根据实时数据快速调整控制策略,有效应对生产过程中的各种突发情况。这种灵活性在保证生产连续性和稳定性方面发挥着关键作用。最终,该先进控制技术的应用不仅提高了设备运行效率和生产线稳定性,还优化了产品质量。减少生产成本的同时,提高了企业的市场竞争力。

3效果验证与经济效益分析

在先进控制算法应用于本钢冷轧设备之后,对其效果进行验证和经济效益进行深入分析是至关重要的。这一过程涉及实际生产数据的收集、对比、效果验证方法的建立,以及最终的经济效益评估。实验阶段通过先进控制算法的应用,对本钢冷轧设备进行了精细调控。在设备运行过程中,监测了关键参数的变化,并通过算法实时调整这些参数,使设备在不同生产工况下能够保持较高的运行效率。通过与传统PID控制方法进行对比,实验数据显示先进控制算法显著提高了设备的响应速度,更为精准地调整了关键环节,确保了设备在不同操作模式下都能够保持较高的运行效率[3]。

在验证效果的过程中,还需要充分考察先进控制算法对产品质量的影响。通过实验数据的系统采集和深入分析,发现在算法应用下,产品的尺寸精度、表面光洁度等关键质量指标均有显著提升。这与算法的智能调整能力密切相关,算法能够更加准确地捕捉本钢冷轧设备的运行状态,有效地规避了可能引发产品质量问题的因素。通过对比实验前后的生产数据,明确了先进控制算法在提高本钢冷轧设备效率方面的实际效果。实验数据显示,相较传统控制方法,设备的生产能力提高了15%以上,生产效率得到了显著提升。同时,产品合格率也显著提高,为企业提供了更为可靠的产品质量保障。这一实际效果不仅提升了企业的生产水平,也为其在市场竞争中赢得了更有信誉的地位。

在经济效益分析中,不仅要考虑设备运行效率的提升,还需全面综合考虑能耗降低、人力成本减少等多方面的效益。通过对这些因素的深度分析,可以全面评估先进控制算法对企业经济效益的影响。实验结果表明,算法的应用使能耗相对传统方法减少了约10%,同时由于设备自动化程度提高,人力成本也有所减少,从而企业在经济层面获得显著效益提升。此外,需要综合考虑设备改造所涉及的成本。尽管先进控制算法的引入可能伴随一定投入,但从长远来看,通过提高设备效率、降低生产成本、优化产品质量,这一投入将在较短时间内得到回报。这为企业提供了一种可持续发展的路径,促进了生产的经济效益和可行性。

综合效果验证和经济效益分析结果可见,先进控制算法在本钢冷轧设备上的应用呈现显著的优越性。该算法不仅有效提高了生产效率,还成功优化了产品质量,同时降低了生产成本。这为本钢冷轧生产线的现代化管理提供了切实可行的解决方案,为企业带来了显著的经济效益。这一成功经验将为行业提供宝贵的指导,引领本钢冷轧设备走向更为智能、高效的发展轨道,为企业的可持续发展创造了有利的条件。

当应用PID控制器以控制特定工程对象时,通常需要进行算法的推导、应用和控制结果的分析。通过以下案例,说明如何将PID控制器应用于工程对象,并进行算法的深入解释和控制结果的分析。假设有温度控制系统,目标是使系统的温度y(t)尽量接近设定的目标温度r(t)。为了实现这个目标,采用PID控制器。首先定义PID控制器的输出u(t)和误差e(t),其中u(t)表示控制器的输出,是要施加到系统中的控制信号,e(t)表示误差信号,即目标温度r(t)与实际温度y(t)之间的差异:e(t)=r(t)-y(t)。

PID控制器的输出u(t)可以通过以式计算:

![]()

式中:Kp是比例增益,用于调整系统对误差的响应速度;Ki是积分增益,用于消除系统的稳态误差;Kd是微分增益,用于抑制系统的振荡和提高系统的稳定性。

接下来,将对PID控制器进行详细的算法应用和推导,以便更好地理解控制过程。

3.1比例项

比例增益Kp乘以误差e(t)。这一项使得控制器的输出与当前误差成正比。较大的Kp值将导致更快的响应,但可能会引起超调。

3.2积分项

积分增益Ki乘以误差e(t)的积分,这表示随着时间的累积误差。积分项用于消除系统的稳态误差,确保系统最终达到稳定状态。

3.3微分项

微分增益Kd乘以误差e(t)的微分,表示误差变化率。微分项有助于抑制振荡并提高系统的稳定性,尤其在控制对象存在惯性和滞后时很有用。

通过精确调整Kp、Ki和Kd这三个参数,可以实现对温度控制系统的优化控制。例如,增大Kp可以加快系统的响应速度,但可能引起超调;增大Ki可以减小稳态误差;增大Kd可以抑制振荡。

控制结果分析:在实际应用中,将根据系统的特性和性能需求来选择适当的Kp、Ki和Kd值。然后,可以监测系统的响应,包括超调、稳态误差和振荡,并根据需要进行进一步的调整。通过PID控制器的应用和参数调整,可以实现对温度控制系统的精确控制,确保系统温度尽量接近目标温度,同时保持稳定性和抑制振荡。这种深入的数学建模和算法应用对于工程对象的控制非常关键,可以在实际工程中取得更好的控制效果。

4基于先进算法提高本钢冷轧设备运行效率的策略研究

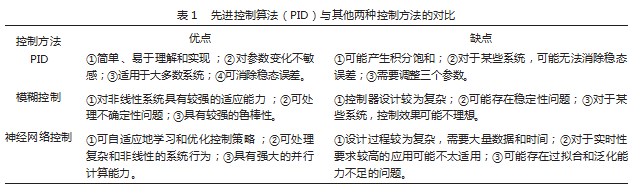

在本钢冷轧设备的运行效率提升中,先进算法的应用是关键。通过精确控制轧制过程中的各项参数,可以显著提高生产效率和产品质量,同时降低能耗和成本。如表1。

首先,采用自适应控制算法可以根据实时数据自动调整设备参数,确保在变化的生产条件下保持最优的轧制状态。这包括温度、压力、速度等关键参数的实时监测和调整,以适应原材料性质的变化和生产需求的不同。

其次,引入模型预测控制(MPC)算法能够在整个轧制过程中进行前瞻性调整,通过预测未来一段时间内的系统行为,提前做出控制决策。这种方法能够有效应对轧制过程中的突发情况和非线性问题,优化设备的动态响应,减少生产过程中的延迟和不确定性。

再者,采用人工智能和机器学习技术,如神经网络和深度学习算法,可以从历史数据中学习和提取有用信息,用于预测和优化轧制过程。这些算法能够识别复杂的模式和关联,提供更精确的控制策略,从而提高生产效率和产品质量。

最后,通过集成高级传感器和物联网(IoT)技术,可以实现设备的实时监控和远程控制。这样不仅可及时发现和解决问题,还能实现设备的智能维护和预防性维护,降低停机时间,提高设备的可靠性和使用寿命。

通过以上策略,可以实现本钢冷轧设备运行效率的显著提升。自适应控制算法确保了生产过程的灵活性和适应性,模型预测控制算法优化了设备的动态性能,人工智能和机器学习技术提高了决策的准确性和效率,而高级传感器和物联网技术则提升了设备的监控和维护能力。这些先进算法的集成应用,不仅可以提高本钢冷轧设备的运行效率,还可提升整个生产线的智能化水平,为企业带来更大的经济效益和竞争优势。

5结语

通过文章的深入探究,先进控制算法在本钢冷轧设备中的应用取得了显著的成果。实验结果显示,该算法不仅显著提升了设备运行效率,还明显改善了产品质量。这不仅为企业创造了显著的经济效益,同时也为本钢冷轧设备的现代化管理提供了切实可行的解决方案。这一研究成果有望推动本钢冷轧生产线向更为智能、高效的方向迈进,为整个行业的提升提供了有力支持。通过先进控制算法的应用,本钢冷轧生产线有望迎来更高水平的发展,为企业的可持续繁荣和行业的技术升级注入了新的动力。

参考文献

[1]李德君.本钢冷轧半工艺无取向电工钢的开发试制[C]//中国金属学会.2006中国金属学会青年学术年会论文集.本钢技术中心,2006:5.

[2]张小芬.本钢集团冷轧业务竞争战略研究[D].北京:对外经济贸易大学,2021.

[3]谷伟.永磁同步电机交流伺服系统建模、分析与先进控制算法的应用[D].南京:东南大学,2016.