环己酮低碳工艺开发及工业应用实验研究论文

2024-06-17 15:39:02 来源: 作者:liangnanxi

摘要:以10万t/a环己酮装置为研究对象,对环己酮生产过程中碳耗进行了分析,通过分析总结出了目前环己酮装置低碳工艺路线的开发应用主要为高性能的苯部分加氢催化剂技术的开发和蒸汽节能技术、新设备及新技术的采用。归纳了现有的可用于环己酮装置蒸汽节能的新技术和新设备。现有技术采用后,10万t/a环己酮装置年降低苯耗2 600 t,蒸汽耗175 200 t,相当于节约标煤16 661.52 t,应用效果显著。

摘要:以10万t/a环己酮装置为研究对象,对环己酮生产过程中碳耗进行了分析,通过分析总结出了目前环己酮装置低碳工艺路线的开发应用主要为高性能的苯部分加氢催化剂技术的开发和蒸汽节能技术、新设备及新技术的采用。归纳了现有的可用于环己酮装置蒸汽节能的新技术和新设备。现有技术采用后,10万t/a环己酮装置年降低苯耗2 600 t,蒸汽耗175 200 t,相当于节约标煤16 661.52 t,应用效果显著。

关键词:环己酮;低碳工艺设计;节能

0引言

环己酮是生产己内酰胺或者己二酸产品重要的中间体。随着我国碳基新材料工业的发展,环己酮作为连接煤化工与石油化工重要的纽带,由于其高耗能,环保排放量大的特点,其绿色工艺的开发,成为合成纤维行业的研究热点。

根据10万t/a环己酮装置的经典流程计算,环己酮装置的综合能耗情况见表1,装置耗苯占到整个装置综合能耗的52.66%,第二大部分为蒸汽的消耗,占到49.22%。苯耗方面由于依托苯部分加氢制环己烯催化剂的选择性能,该催化剂由日本旭化成率先开发,在1998年开始了催化剂国产化的研究。之后随着研发的深入[1-5],我国在这一领域取得了重大进展。2020年10月,高性能的催化剂在10万t/a环己醇酮装置进行了工业化试验,试验初期该催化剂转化率及选择性达到了50%~80%,但长期使用中其性能的保持还需要进一步的研究[6]。蒸汽消耗降低方面,随着近年来蒸汽节能技术、新设备及新技术的采用,通过工艺改进降低装置消耗有了较大的发展。

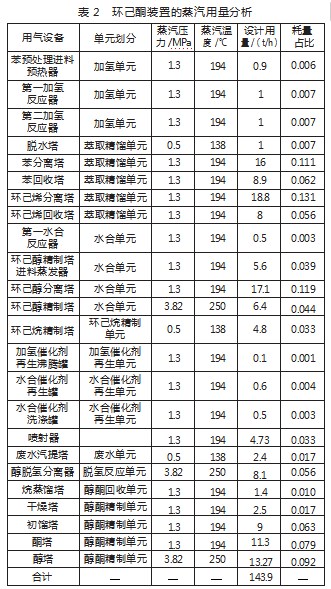

1环己酮生产过程中的蒸汽消耗降低研究

在环己醇酮的生产中,由于苯制环己烯转化率为40%~50%、环己烯制环己醇转化率为9%~11%、环己醇脱氢生产环己酮转化率为45%~50%。因此均需要采取精馏技术进行产品、原料和副产物的分离,根据环己醇酮装置的蒸汽用量,用于精馏的蒸汽量占到整个装置总量的91.2%。其中用于分离加氢反应产物分离的蒸汽用量占到总量的36.6%,用于水合反应产物分离的蒸汽用量占到总量的20.2%,用于环己醇脱氢反应产物分离的蒸汽用量占到总量的26%[7-9],如表2所示。

1.1环己酮蒸汽运行余热回收网络

目前环己醇装置的余热回收利用较为充分,包括苯预处理器进料预热器利用苯预处理器的150℃出料给进料进行预热;脱水塔进料预热器利用塔釜物料88℃给回流罐进料进行预加热;苯分离回收系统利用二甲基乙酰胺贫液148℃作为环己醇分离塔的热源之一,对其塔釜进行加热,并利用余热对苯分离塔进料进行预热。环己烯分流回收系统利用二甲基乙酰胺贫液150℃作为环己醇分离塔的热源之一,对其塔釜进行加热,并利用余热对水合反应进料进行预热。水合反应精馏单元利用环己醇精制塔蒸发器的气相146℃作为环己醇分离塔的热源之一对其塔釜进行加热。废水汽提装置利用塔釜出料热量100℃作为废水塔进料进行预热的热源。脱氢反应出料气相240℃作为反应器进料预热的热源。总体来说,目前10万t环己酮装置中,蒸汽的余热利用在环己醇装置考虑较为充分,环己酮方面有许多余热还可以进一步的利用。

原设计中,初馏塔塔顶蒸汽120℃经过初馏塔冷却器和初馏塔气体冷却器2级循环水直接冷凝后,进入初馏塔回流槽,后排往轻油储罐,目前国内厂家对于此股热源的主要利用方式有:将酮塔增加一台再沸器,将初馏塔塔顶气相用于再沸器的热源,采用初馏塔塔顶气相给初馏塔进料加热,降低初馏塔塔蒸汽和循环水消耗[10-12]。

1.2环己酮精制单元的设备改造

环己酮装置原设计采用文丘里式真空喷射器为初馏塔、酮塔、醇塔提供负荷操作条件的真空度。真空喷射器消耗蒸汽3.9 t/h。同时抽真空的冷凝液进入水封槽内,经过环己烷萃取其中的环己醇和环己酮后,通过烷蒸馏塔将萃取剂环己烷蒸出后,剩余醇酮混合物进入初馏塔内回收。其中烷蒸馏塔消耗蒸汽1.4 t/h。

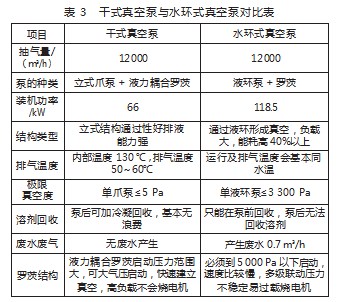

2013年前,真空行业使用的大多数机械真空泵中起冷却、密封、润滑等多种作用的工作介质都是用水、油或其它聚合物等流体。而干式真空泵作为近年来国内广泛发展的技术,可提供的最高可达到1~2 Pa的极限真空;干式螺杆真空泵性能稳定,噪音低,故障率低,替代喷射器后可以有效减少蒸汽消耗,对比现有较为成熟的水环式真空泵,其优点见表3[13-15]。

采用干式真空泵后,增加电耗66 kW·h,减少蒸汽消耗5.3 t/h,极大程度降低了环己酮装置的蒸汽消耗。

1.3水合单元的设备改造

环己醇装置工艺中,采用两台水合反应器串联方式进行反应,水合反应器中横置格栅将分为反应部和沉降部,并在环己醇分离塔和环己醇精制塔之间设置了蒸汽加热环己醇再通过循环水冷凝的装置以将水合第二反应器出来的物料中携带的少量水合催化剂和物料分离,蒸发器底部的带水合催化剂的环己醇重组分排至现场吨包桶,但仍有微量的水合催化剂会随环己醇带出。蒸发器表压为1.3 MPa(G),蒸汽用量5.6 t/h,

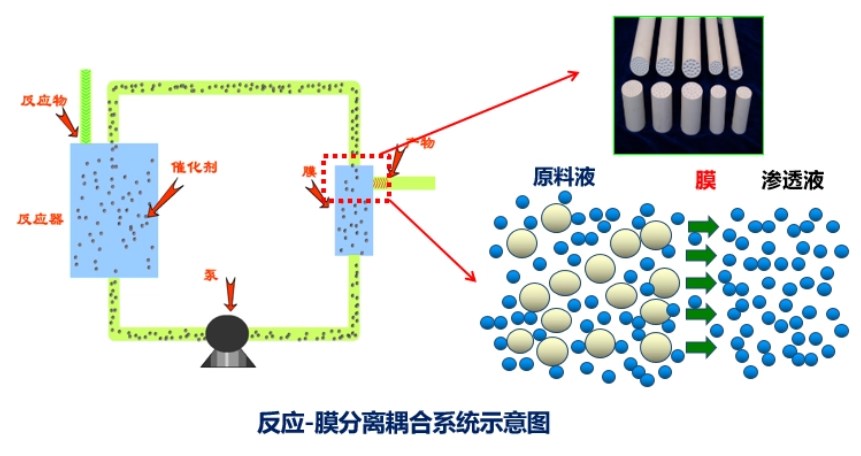

河南神马万里公司与西安同大实业股份有限公司合作开发了用于环己醇水合催化剂过滤回收系统[16-17]。采用的方案为:在水合第二反应器(R-21302)出口加立式过滤器,水合反应器出来的物料从壳程进入,经过膜管过滤,水合催化剂留在膜管上,过滤后的物料从中部向上滤出。

增加该系统后,可减少重油产量,回收环己醇110 t,可回收水合催化剂10 t,按照10万t/a环己醇装置计算,节约蒸汽5.6 t/h,同时在过滤水合催化剂返回系统后,粒度更小的水合催化剂提高了水合反应的转化率,达到11%左右,能够有效节约环己醇分离塔的蒸汽。

1.4系统改造后效果综合分析

通过对系统的能耗分析,在采用各类新技术后,系统的蒸汽节省量见表4。

2结论

伴随国内近年来环己酮装置的大型化以及节能技术的革新,环己酮装置的节能工艺优化已是势在必行。

目前环己醇酮装置蒸汽的节能措施中,环己醇单元的能源回收措施相对充分,环己酮单元具有较大的改造潜力。初馏塔的余热回收改造年节约标煤8 368.8 t,采用干式真空泵替代现有真空喷射器,可节约标煤4 032.24 t,采用水合催化剂过滤装置替代现有蒸汽蒸发装置后,可节约标煤4 260.48 t。同时新技术的发展也为环己醇酮装置的节能改造提供了充足的技术支持。

由于研究时间较短,环己酮装置的节能优化还在摸索阶段,本文仅对环己酮装置的节能改造进行了初步的设想和论述,上述各类技术还未能充分进行理论和实践的验证,同时随着催化剂技术和节能技术的进一步发展,环己酮装置的节能潜力定会进一步得到挖掘。相信随着科学技术的进一步发展,由环己酮为原料的聚酰胺行业,将在接下来一段时间内产生一系列以低碳节能为目的的重大的技术变革。

参考文献

[1]刘国际,汪志宏,雒廷亮,等.苯部分加氢制环己烯钌系催化剂研究新进展[J].郑州工业大学学报,1999,20(4):1-5.

[2]路芳,刘菁,徐杰.负载型钌基催化剂催化苯选择加氢合成环己烯[J].化学进展,2003,15(4):338-343.

[3]韩民乐,刘寿长,杨笑迪,等.助剂对Ru-B/ZrO2非晶合金催化剂性能及表面性质的影响[J].分子催化,2004,18(1):47-50.

[4]张相洋.苯部分加氢制环己烯研究[D].上海:华东理工大学,2006.

[5]葛昕.苯部分加氢的催化剂工业调整经验[J].化工设计通讯,2018,44(9):46-47.

[6]亢丽娜.苯选择性加氢制环己烯催化技术研究进展[J].煤炭与化工,2018,41(8):130-132.

[7]李迎春,宁永亮,祝捷.环己醇精馏系统再沸器技术改造[J].河南化工,2022,39(5):42-43.

[8]魏新军,李迎春,赵东璞,冯明.环己醇精馏过程的节能工艺技术[J].河南化工,2021,38(3):54-55.

[9]谷新春,梁玉超.水合法环己醇(酮)工艺特点与节能技术[J].浙江化工,2020,51(2):25-30.

[10]万凤兰,彭戴娜,田世军,等.环己酮生产过程中环己醇和环己酮精制节能装置:214991235U[P].2021-12-03.

[11]王昌飞,李文辉.一种环己酮生产过程中环己醇脱氢反应的节能装置:212560048U[P].2021-02-19.

[12]薛世桃,沈承彪.一种环己酮精馏中热能利用装置:208346067U[P].2019-01-08.

[13]周强,张胜飞,胡锦,等.爪型干式真空泵的国产化改进应用[J].中国氯碱,2022(3):20-23.

[14]胡宽辉.爪型干式真空泵的优化设计[D].太原:中北大学,2017.

[15]陈超.多级罗茨干式真空泵的流动特性研究[D].沈阳:东北大学,2012.

[16]王留,刘国良,魏新军,等.一种环己醇水合催化剂过滤设备用超声波清洗辅助装置:213221243U[P].2021-05-18.

[17]田振华,李循,王晓英,等.环己醇水合催化剂过滤装置:111420444A[P].2020-04-30.