KX-ZM01 涵道风扇无刷直流电机磁热耦合仿真分析论文

2023-01-16 09:55:24 来源: 作者:lvyifei

摘要:摘要:高速永磁无刷直流(BLDC)电机转速高、体积小,其温升控制较常规电机更为重要,针对用于驱动无人机涵道风扇KX-ZM01电机运行中温升过高问题,首先在电磁仿真软件Maxwell 2D中建立了电机的电磁有限元模型,计算了电机的铁损、涡流损耗和铜损。然后,将损耗以热源的方式耦合到Ansys Workbench软件中进行磁-热耦合分析,获得定子、转子、绕组和永磁体等的温度分布。最后,针对该电机温升过高问题提出在电机外壳增加散热片,并对3种不同形状散热片进行温升分析与工艺可行性评价,为进一步改进设计提供了可靠

摘要:高速永磁无刷直流(BLDC)电机转速高、体积小,其温升控制较常规电机更为重要,针对用于驱动无人机涵道风扇KX-ZM01电机运行中温升过高问题,首先在电磁仿真软件Maxwell 2D中建立了电机的电磁有限元模型,计算了电机的铁损、涡流损耗和铜损。然后,将损耗以热源的方式耦合到Ansys Workbench软件中进行磁-热耦合分析,获得定子、转子、绕组和永磁体等的温度分布。最后,针对该电机温升过高问题提出在电机外壳增加散热片,并对3种不同形状散热片进行温升分析与工艺可行性评价,为进一步改进设计提供了可靠、有效的参考依据。

关键词:永磁直流无刷电机;磁-热耦合分析;损耗;温度场;散热片

0引言

永磁无刷直流电动机由于其一系列优点,广泛应用于工业、农业、交通、电子、航空航天等各个领域。涵道式无人机是一种特殊的旋翼式无人飞行器,具有机动性好、尺寸小、隐蔽性好等特点[1]。对驱动涵道内提供升力的旋翼风扇的无刷直流电机的外形尺寸、功率、振动噪声等有特殊的要求,由于电机工作环境恶劣,温升过高会导致线圈绝缘层损坏、永磁体磁通密度降低,甚至出现永久性退磁现象;定转子受热膨胀,电机结构尺寸发生改变,运行精度下降,影响电机性能,降低电机可靠性[2]。此外,电机还需考虑绝缘材料的工作温度,过高温度会导致绝缘材料失效。因此,对电机进行磁-热耦合分析很有必要,郭伟科等[3-5]针对上述问题进行了研究,并取得一些有意义的成果,KX-ZM01型永磁无刷直流电机是用于驱动无人机涵道风扇。本文针对该电机温升过高问题,在电磁仿真软件中建立二维模型,计算电机在额定工况时磁场分布和电机主要零部件的损耗,并计算出各部分的生热率进行了磁-热耦合分析。其次建立电机二维仿真模型,将该模型导入温度场计算软件,计算电机额定工作情况下,达到稳定运行状态时温度场分布情况[6],以及电机在不同工况时主要零部件的温升,并提出了温升抑制的改进措施。

1 KX-ZM01电机结构

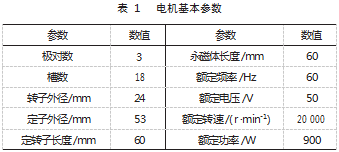

电机结构如图1(a)所示,永磁体采用钕铁硼N40UH,定子为材料为铜的18槽二极单层绕组、星形连接,空气自然冷却。定子和转子使用的材料为20JN1200的硅钢薄片,结构参数及材料如表1所示。

2电机的电磁场仿真与损耗的计算

2.1电机有限元模型

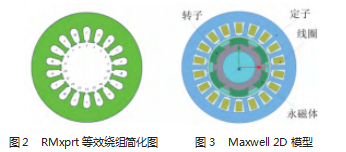

在RMxprt中设置电机的一切参数,建立电机简化模型,如图2所示。然后加载到Maxwell 2D的瞬态求解器中,建立电机Maxwell 2D模型,如图3所示。

2.2空载工况下电磁场仿真及损耗计算

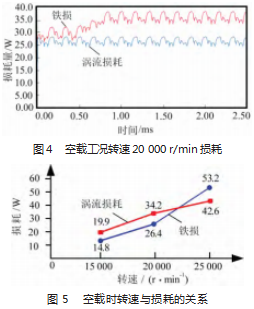

电机损耗大小对其发热有重要影响,图4所示为电机空载,转速20 000 r/min时的铁损和涡流损耗。图5所示为空载仿真实验所得转速与磁场损耗关系。

2.3负载工况下电磁场仿真及损耗计算

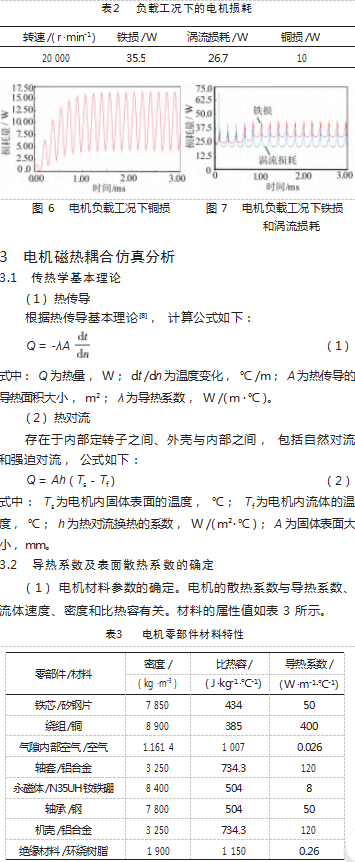

负载工况,电机通入50 V电压源,分析要考虑铜损。对电机转速为20 000 r/min,通入电流源设置电磁场的仿真时间及仿真步长进行瞬态电磁场仿真。由于绕组频率不高,对KX-ZM01永磁无刷直流电机,定子绕组电阻几乎不受趋肤效应[7]和邻近效应的影响,可不计算。具体损耗数据如表2、图6~7所示。

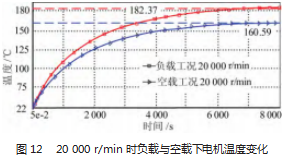

3.3温度场仿真分析

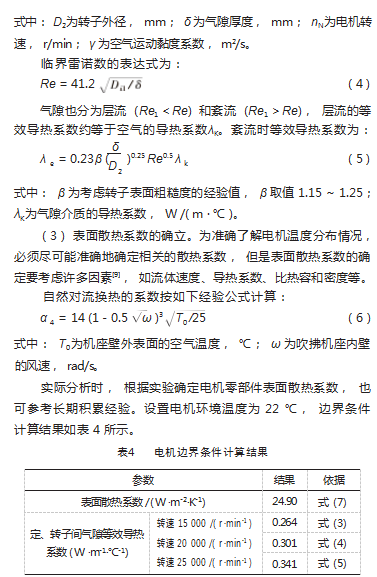

3.3.1电机磁热耦合的模型

将Maxwell中计算得到的电机铁损、铜损和涡流损耗作为热源耦合到Workbench中的Steady-State Thermal和Transient Thermal模块进行瞬态和稳态温度场分析。先做以下假设:(1)由于采用二维模型,只考虑径向传热,铁芯轴向传热系数不考虑;(2)电机绝缘材料均匀分布;(3)电机模型是沿轴向均匀分布;(4)由于定子齿部绕组在实际情况中较为复杂,为方便计算对定子绕组模型进行简化,将多股铜线等效为一个线框,同时忽略空气热阻。简化后电机有限元模型如图8所示。

3.3.2不同转速空载仿真结果分析

将电机损耗计算结果作为热载荷输入温度场模型中,并根据表4数据设置温度场模型边界条件。

(1)瞬态仿真。对不同转速的空载工况仿真计算的磁场损耗与温度场进行耦合进行瞬态温度场的仿真。不同转速的等效气隙导热系数,如表4所示,环境温度设置为22℃,散热系数为24.9 W/(m2·K),各零部件导热系数如表3所示。

瞬态仿真时间为8 000 s,间隔时长为450 s。图9所示为不同转速时空载运转的温度云图。由图可知,电机的定子部分主要是电机的径向传热,转子和永磁体贴合部位温度最高,由机壳自然散热,定子外壳部位温度最低。图10为瞬态分析,不同转速时温度随时间变化曲线。由图可知,电机主要零部件的温升随转速增加而增加。

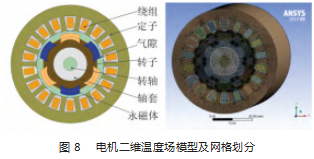

(2)稳态仿真。稳态仿真是电机运转到电机内部产生的热量与向周围环境散出的热量达到热平衡,电机温度不再变化,即稳定状态。空载工况:分析不同转速(15 000 r/min、20 000 r/min和25 000 r/min)时温度场变化情况。设置仿真步长为1 000,其余参数与瞬态仿真一致。仿真结果如图11所示,分析可知,随着电机转速增加,各种损耗产生的热量也随之增大,温度最高部位均在永磁体嵌入转子的部位。

3.3.3负载仿真结果分析

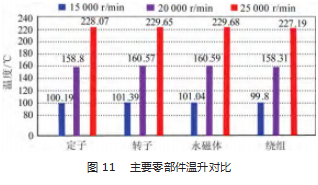

(1)瞬态分析。负载工况下,KX-ZM01永磁无刷直流电机在额定转速为20 000 r/min,输出功率为900 W,转矩为0.498 N/m,边界条件设置与前面一致,对电机进行瞬态温度场分析,对比负载与空载两种情况下电机温度变化曲线,如图12所示。分析可知,电机负载和空载运行8 000 s后均达稳定温度值,分别为182.37℃和160.59℃。负载工况绕组通入电流,增加了损耗,因而比空载温要高21.78°。

(2)稳态分析。电机负载工况:20 000 r/min,其余参数与瞬态仿真一致。损耗耦合负载工况的磁场分析得出损耗,定转子等效气隙导热系数为0.301 W/(m·℃)。负载工况下,电机主要零部件的温度场分布,如图13所示,最高温度列入表5。

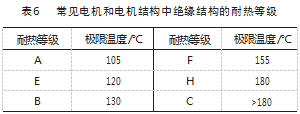

(3)存在的问题。①KX-ZM01电机永磁体材料为N35UH烧结钕铁硼,其最高工作温度为180℃,居里温度为340℃。实际使用时,受绝缘材料与结构限制,一般控制温度在130~150℃范围。仿真实验结果表明,电机在额定工况运行时,永磁体最高温度达182.16℃,超出了理想的工作温度,为确保电机稳定可靠的工作,需采取措施抑制电机内部温升。②KX-ZM01电机使用的绝缘结构为国家标准中的B级,见表6,允许最高工作温度为130℃,而该电机的定子、绕组、转子和永磁体的最高温度分别为181.46℃、182.7℃、182.14℃和182.16℃,均超过B级规定的极限温度130℃,不能满足要求。

4电机温升抑制

KX-ZM01电机初始设计为自然风冷,为减少温升,考虑在电机外壳增设散热片。设定散热片的热流和表面的散热系数稳定,不随时间变化;散热片内部无热源;忽略散热片热辐射和热阻;在散热片中只存在一维导热(尺寸满足δ<L<W,δ为翅厚;L为翅高;W为电机高度)[11]。

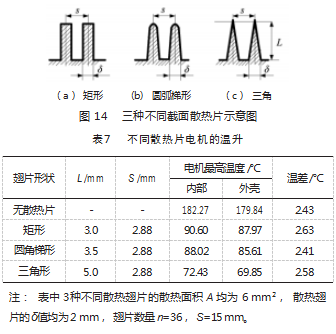

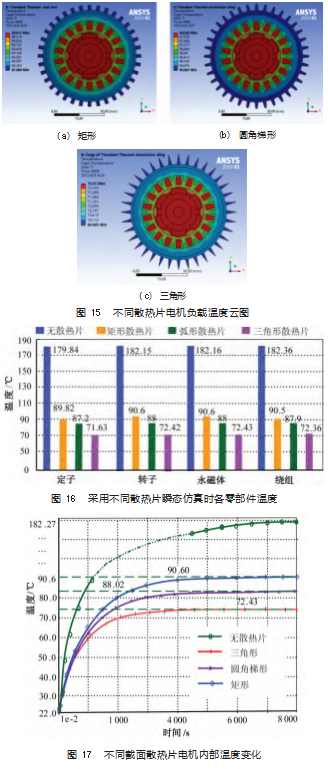

(1)3种散热片的形状选择[12-13]。选定翅片截面形状分别为矩形、梯形圆弧和三角形的3种不同散热片进行仿真分析,如图14和表7所示。先作以下设定:(1)负载工况,额定转速2 000 r/min,转矩为0.498 N·m,功率为900 W;(2)散热片与机壳材料相同,导热系数一致;(3)保证机壳材料重量一致,仅改变散热片结构;(4)自然对流情况,表面散热系数为24.9 W/(m2·K);(5)环境温度为22℃。 参数设置与负载工况仿真数据一致,得瞬态仿真8 000 s后的温度分布,如图15所示。将仿真所得电机内部和外壳最高温度,以及对应温差列入表6。

(2)3种散热片的仿真实验。瞬态仿真分析负载工况下的温度,其他参数设置不变。仿真实验结果如图16、图17所示。

(3)3种散热片散热效果分析。分析表6、图15、图16、图17可知:①添加散热片后,电机外壳散热面积增大,相邻两散热片之间凹槽空气流速增加,散热效果明显提升,定子铁心温升得到较好抑制;②如图17所示,不同散热翅片,最高温升点均在永磁体和转子嵌合位置,矩形翅片、圆角梯形和三角形的温升分别为90.60℃、88.02℃和72.43℃,三角形翅片散热效果最好;③负载工况时,瞬态仿真实验可得:采用不同散热片均可电机各零部件温升控制在91℃以下,如图16所示;采用圆角梯形和三角形电机温度稳态所需时间为5 000 s左右,矩形散热片需6 000 s,无散热片的电机则需8 000 s以上。

综上所述,从“抑制温升的效果”和“达到稳定温度所需时间”两个方面评价不同散热片对电机温升抑制效果,效果依次排序为:三角形、圆角梯形、矩形,即在材料重量相同时,三角形散热片散热效率优于其他两种。但从便于制造和保证强度等方面综合考虑,采用圆角梯形更加切实可行。

5结束语

(1)采用电磁仿真软件Maxwell 2D计算了KX-ZM01型高速无刷直流电机的铁损、涡流损耗和铜损,将损耗以热源的方式耦合到Ansys Workbench软件中进行磁热耦合分析,在额定工况条件下进行电机稳态仿真分析,得出定子、绕组、转子和永磁体的最高温度都在180℃以上,超过标准B级规定的130℃极限温度,不能满足要求。其中永磁体的最高温度为182.16℃,也比N35UH烧结钕铁硼的许用的最高工作温度180℃。为确保电机稳定可靠地工作,需采取措施抑制电机温升。

(2)对机壳添加3种不同截面形状散热片进行仿真实验分析,结果表明,任何一种散热片均可控制定子、绕组、转子和永磁体的最高温度低于92℃,效果明显。散热片对电机温升抑制的效果由高到低依次为:三角形、圆角梯形、矩形。结合工艺可行分析,采用圆角梯形散热片切实可行。本文可为KX-ZM01型高速无刷直流改进设计提供了参考依据。

[1]王保国.基于DSP的涵道式无人机用永磁无铁芯盘式电机控制系统研究[D].武汉:武汉理工大学.

[2]马庆庆.分布式绕组开关磁阻电机的研究[D].北京:北京交通大学,2014.

[3]郭伟科,吴智恒,张华伟.基于DOE的电主轴温度场分析[J].机电工程技术,2015(8):133-136.

[4]寇正,赵建利,冯汝明,等.基于有限元法的变压器三维流体-温度场耦合仿真分析[J].内蒙古电力技术,2020,38(5):14-18.

[5]陈鹏满.KX-1主轴电机冷却流道结构设计与仿真分析[J].机电工程技术,2021,50(6):88-92.

[6]李争,史雁鹏,杜深慧,等.大功率永磁同步电机磁热耦合分析[J].大电机技术,2020(1):4.

[7]温嘉斌,王国辉.中型高压异步电动机三维温度场耦合计算与分析[J].电机与控制学报,2011(1):74-78.

[8]杨世铭,陶文铨.传热学(第四版)[M].北京:高等教育出版社,2006.

[9]徐云龙.高速永磁电机损耗计算与热分析[D].沈阳:沈阳工业大学,2009.

[10]Hatziathanassiou V,Xypteras J,Archontoulakis G.Electrical-thermal coupled calculation of an asynchronous machine[J].Ar⁃chivfür Elektrotechnik,1994,77(2):117-122.

[11]Shah R K,Sekulic D P.换热器设计技术[M].北京:机械工业出版社,2010.

[12]Murray,W M.Heat Dissipation Through Annular Disk or Fin of Uniform Thickness[J].J Appl.Mech,1938(5):A78.

[13]陈云生.全封闭风吹翅冷电机最佳散热片结构探讨[J].中小型电机,1984(3):19-22.