新钢8#高炉炉役后期护炉生产实践论文

2024-06-11 14:51:52 来源: 作者:zhoudanni

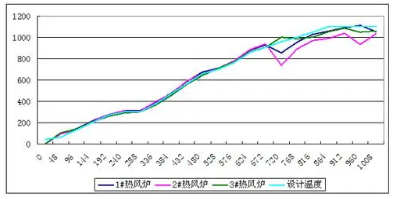

摘要:新钢8#高炉自2003年5月投产以来,以其1253m3的实际容积为钢铁生产作出了巨大贡献。然而,历经近十年的运行后,该高炉于2012年3月进行了重要的原地恢复性大修,旨在确保其持续稳定的生产能力。大修后,高炉再次焕发新生,继续为生产提供强有力的支持。但到了2020年2月,炉缸侧壁温度异常升高,迫使高炉不得不进行快速修复,以确保生产安全。进入2022年2月,这一问题再次显现,高炉被迫减产以保护炉体,日产铁水平均3300t,而燃料比高达535kt,燃料消耗明显偏高。面对这一挑战,新钢采取了一系列积极措施,包括

摘要:针对8#高炉炉缸炉底侵蚀加剧,高炉渣皮脱落严重等状况,制约了强化冶炼和指标优化。通过强化生产管理,优化操作制度,改变出铁模式等措施,并对高炉炉役后期的生产管理及炉前、炉内操作进行标准化作业,使高炉在炉役后期保持长期稳定顺行生产,全年获得了较好的经济技术指标。

关键词:高炉;炉役后期;生产实践;指标

新钢8#高炉自2003年5月投产以来,以其1253m3的实际容积为钢铁生产作出了巨大贡献。然而,历经近十年的运行后,该高炉于2012年3月进行了重要的原地恢复性大修,旨在确保其持续稳定的生产能力。大修后,高炉再次焕发新生,继续为生产提供强有力的支持。但到了2020年2月,炉缸侧壁温度异常升高,迫使高炉不得不进行快速修复,以确保生产安全。进入2022年2月,这一问题再次显现,高炉被迫减产以保护炉体,日产铁水平均3300t,而燃料比高达535kt,燃料消耗明显偏高。面对这一挑战,新钢采取了一系列积极措施,包括加强原燃料质量管理、优化上下部操作以及推行精细精准化管理等。经过三个月的努力,炉缸侧壁的高温点位温度终于降至可控范围,为高炉的稳定运行奠定了坚实基础。

1炉缸破损的原因分析

1.1高炉长期处于超负荷冶炼状态

从设计参数来看,8#高炉的设计利用系数为2.85t/m3·d,入炉品位TFe为58%,渣比为320kg/t。这些参数是基于高炉的结构、材料和冶炼工艺等多方面因素综合考虑得出的,是高炉稳定运行的基础。在实际生产过程中,8#高炉的利用系数自2015年以来一直维持在3.13t/m3·d的偏高水平。这意味着高炉在单位时间内处理的矿石量超过了设计值,导致高炉内部的热负荷、机械负荷和化学负荷都相应增加。同时,入炉品位TFe仅为56.87%,低于设计值,这意味着进入高炉的矿石中有用成分的比例减少,为了提取相同的铁量,需要处理更多的矿石,进一步加剧了高炉的负荷。在这种低品质矿、高渣比、高冶强的冶炼条件下,高炉的寿命被大大缩短。炉衬的侵蚀加速、风口变形增多、炉喉结厚等问题都会频繁出现。这不仅影响了高炉的长期稳定运行,还增加了维修和更换的成本,降低了炼铁生产的经济效益。

为了延长高炉的寿命和提高生产效益,建议采取以下措施:首先,优化原料选择,尽量使用高品质矿石,提高入炉品位TFe,减少炉渣的产生;其次,改进冶炼工艺,优化高炉操作参数,使高炉在更加合理的负荷下运行;最后,加强高炉的维护和保养,定期检查炉衬状况,及时修复损坏部位,确保高炉的安全稳定运行。

1.2冷却水系统压力未达到设计值且水质不达标

冷却水系统在炼铁生产中扮演着至关重要的角色,其稳定性和效率直接关系到高炉的运行状况和铁水产量。从提供的数据来看,8#高炉的冷却水系统存在明显的压力不足和水质不达标问题,这些问题若不及时解决,将可能给高炉生产带来严重后果。

从压力方面来看,冷却水系统的设计压力是确保系统正常运行和有效散热的关键参数。然而,在实际生产中,无论是常压还是高压冷却水,其实际压力均低于设计值。常压冷却水的设计压力为0.65MPa,而实际生产中仅为0.55MPa,仅达到设计水平的84%;高压冷却水的设计压力为1.25MPa,实际生产中为1.05MPa,同样低于设计值。这种压力不足的情况可能导致冷却效果下降,影响高炉的热平衡和炉衬寿命。水质问题同样不容忽视。水质监测结果显示,硬度超标20%,悬浮物浓度常常不达标。硬度超标可能导致管道结垢,影响水流速度和散热效果;悬浮物浓度不达标则可能堵塞管道,降低冷却效率,甚至引发管道破裂等严重问题。这些问题不仅会影响高炉的正常运行,还可能增加维修和更换管道的成本。

为了改善冷却水系统的状况,建议采取以下措施:首先,对水泵和管道进行全面检查,找出压力不足的原因,并进行维修或更换;其次,加强水质监测和处理,确保水质符合设计要求;最后,建立定期维护和保养制度,确保冷却水系统的长期稳定运行。通过这些措施的实施,可以有效提高冷却水系统的效率和稳定性,为高炉的长期运行提供有力保障。

1.3有害元素含量异常高,造成高炉寿命缩短

自2016年以来,由于低品质矿冶炼的实施,原料质量呈现出明显的下滑趋势。这一变化不仅影响了炼铁生产的效率和稳定性,更对高炉的长期运行带来了巨大挑战。从数据上看,Zn和Pb的负荷水平持续升高,远超炼铁原料控制标准,尤其是Zn的负荷,已经连续多年稳定在1.0kg/t的高位水平,而Pb的负荷也维持在0.3kg/t的较高水平。

这些高负荷的有害元素对高炉的运行造成了严重影响。风口中套的变形增多、炉喉结厚等问题频繁出现,铁口流、喷Zn、Pb等现象也时有发生。更为严重的是,在休风时,风口小套甚至吹管会流出大量液态的Zn和Pb。这不仅影响了高炉的正常生产,更对炉衬造成了加速侵蚀和损坏,从而缩短了高炉的使用寿命。

1.4焦炭质量差,炉缸环流加剧

从焦炭的质量指标来看,其FCAD(固定碳含量)在85%左右,虽然不算很低,但波动较大。MI(磨损指数)和M10(机械强度)的值偏高,说明焦炭的抗磨损能力和机械强度不够理想。同时,灰分含量也相对较高,这会影响焦炭的燃烧效率和热值。挥发分和硫的含量虽然在正常范围内,但也需要关注。更为严重的是,2016年焦炭的M10经常不达标,这直接导致了高炉边缘气流的增加而中心气流不足。这种情况下,炉缸中心的死料柱透液性变差,炉缸环流加剧。环流的存在不仅影响高炉的热平衡和铁水产量,还可能导致炉缸的象脚状侵蚀,进一步缩短高炉的寿命。

1.5炮泥质量不能满足生产要求

炮泥质量不能满足生产要求,常常因强度低造成铁口浅,强度提高后稳定性下降又出现打泥、开口困难。同时随着渣量的增加,铁口维护越加困难,表现为断铁口,浅铁口现象大大增加,铁口深度长期维持在2000mm~2200mm,远低于国内同类型高炉2500mm的要求。

2原燃料质量管理

2.1焦炭管理

从数据上看,6m焦炭在多个指标上都优于4.3m焦炭。其固定碳含量达到了86.13%,相较于4.3m焦炭的85.88%,高出0.25个百分点。这意味着6m焦炭具有更高的热值和燃烧效率,对高炉的稳定运行和铁水产量的提升具有积极作用。同时,6m焦炭的灰分含量为12.73%,略低于4.3m焦炭的12.8%,这有助于减少高炉内的灰渣产生,提高炉渣的利用率。

在焦炭的反应性方面,6m焦炭的M40值为89.68%,比4.3m焦炭的86.18%高出3.5个百分点,而M10值为5.72%,比4.3m焦炭的6.4%低0.68个百分点。这表明6m焦炭具有更好的抗磨损能力和机械强度,能够减少高炉内的焦炭磨损,提高焦炭的利用率。

此外,6m焦炭的反应后强度(CRI)为23.1%,比4.3m焦炭的24%低0.9个百分点,而其焦炭反应性(CSR)为67.8%,比4.3m焦炭的*.7%高出3.1个百分点。这意味着6m焦炭在反应过程中能够保持更好的结构稳定性,有利于改善高炉料层的透气性和中心死料柱的透液性,从而提高高炉的生产效率和铁水质量。

综上所述,6m焦炭的投产和应用对8#高炉的稳定运行和铁水产量提升具有显著的正向影响。未来,应继续优化焦炭的采购和使用策略,确保焦炭质量稳定可靠,为高炉的长期稳定运行提供有力保障。

2.2喷吹燃料管理

通过调整配比,混合燃料的灰分(A)从10.94%下降到10.66%,挥发分(V)从18.56%下降到18.25%,硫分(S)从0.63%下降到0.55%。这些变化不仅有助于改善燃料粉的燃烧性能,减少有害气体的排放,还有助于提高燃料粉的整体热值,从2021年的29985kJ/kg增加到2022年的30*2kJ/kg。此外,这种配比调整还有助于实现结构降本。通过优化燃料种类比例,可以在保证燃料粉质量的前提下,降低采购成本,提高经济效益。这一策略体现了炼铁工艺在追求高效、环保和经济效益方面的不断努力和创新。

2.3原料管理

随着高炉逐步强化,矿批的扩大,矿层的加厚,高炉透气性变差。且8#高炉炉役后期,加钒钛矿护炉为常态,渣铁黏度大。为改善渣铁流动性,对入炉原料的冶金性能进行改善,在控制烧结矿中Al2O3含量稳定的前提下,逐步提高MgO含量,使镁铝比提高至0.55以上,保证高炉渣中镁铝比稳步提高。

同时,为防止原料质量变化,恶化料柱透气性,要求烧结矿中FeO含量在7%~9%。及时测定烧结矿碱度和配料发生变化时原料的冶金性能,控制入炉料的碱金属及锌的含量,保证K+Na碱金属负荷在3.0kgt上下,Zn负荷在0.2kg/t左右。

2.4加强原燃料筛分

生产过程中不仅要密切关注焦炭、烧结矿、球团矿和燃料粉的各项化学和物理性能的波动趋势,还要做好槽下筛分工作。设备上通过控制筛分速率和定期清理筛网等措施,尽量减少粉末的入炉量。焦炭实现分级入炉,焦炭平均粒度保持在50mm以上,粒度小于25mm,比例不大于5%。通过优化入炉料粒度组成,减少粉末入炉,以改善料柱透气性,稳定高炉压差,实现炉况稳定顺行。

3生产管理

3.1炉型管理

8#高炉面临部分冷却壁损坏的挑战,这无疑增加了渣皮稳定的难度。在日常炉型管理中,8#高炉团队审时度势,采取了精准有效的策略。他们深知稳定边缘气流的重要性,因此通过调整布料外推角度,成功抑制了边缘气流的过度活动。这一举措不仅缩小了进风面积,还增加了鼓风动能,使得炉内气流能够更为均匀地穿透中心区域。同时,他们严格控制中心焦量,确保既能吹透中心,又避免死料柱的扩大,从而维持了炉缸的活跃性。这些精心设计的操作,既保证了高炉的稳定运行,又提高了生产效率,展现了8#高炉团队的专业素养和精湛技艺。

3.2炉前管理

随着冶炼强度的提升和产量的增加,8#高炉面临着一个紧迫的问题,渣铁未能完全排出导致的憋风现象。为了解决这一问题,8#高炉团队勇于创新,率先尝试推行“不间断出铁模式”。这一模式的成功实施,确保了渣铁能够及时、顺畅地排出,从而极大地提高了炉缸的洁净度。这不仅使得炉缸初始燃料气流分布更加合理,还有效地减少了烧坏风口和憋风掉渣皮的现象。

为了进一步规范炉前的日常工作,8#高炉还建立了炉前出铁汇报制度。在这一制度下,炉前组长和铁口负责人需要随时向高炉工长汇报岗位设备的运行情况以及炉前的准备工作情况。这确保了出铁前的所有检查和确认工作都得到落实,从而提高了操作的精准性和安全性。这一系列举措的实施,不仅提升了8#高炉的生产效率,也为其他高炉提供了宝贵的经验借鉴。

4优化操作制度

4.1提高高炉稳定顺行率

8#高炉注重过程控制,强调高炉工长对高炉整个系统的管控能力。操作上以稳定冶炼强度为核心,稳定顺行为第一目标。稳定风温1210℃,料速7批/h~8批/h等操作参数,采取调剂燃料量的原则,控制炉内热平衡趋势,在正常炉况下禁止高炉工长随意撤风温,以保证高炉参数稳定,有利于维持炉温稳定,也可避免因料速过快导致顶温压平,风压上升,风量萎缩,造成燃料气利用率大幅波动。4.2热制度和造渣制度的调整在面对原燃料质量差异的挑战时,8#高炉展现出了其卓越的操作水平。为了确保炉内稳定,团队精心调整热制度和造渣制度,尽量减少波动,确保炉况的顺行。在日常操作中,他们严格遵循高炉操作规范,对生铁成分进行精准控制。具体来说,生铁中的硅含量被严格控制在Metallurgical smelting0.45%~0.55%之间,硫含量控制在0.035%~0.055%范围内,R2值维持在1.8~1.22的合理区间。此外,团队还确保铁水的物理热度达到1500℃以上,这既保证了炉缸的热度充沛,也确保了渣铁的流动性良好。

5取得效果

通过强化生产管理,8#高炉的操作制度得到了深度优化,特别是在炉前出铁模式上的改变,为高炉的稳定运行提供了有力支撑。这些改进措施的实施,使得炉内气流逐渐趋于稳定,憋风频率得到了大幅下降,这对于高炉的连续生产至关重要。同时,燃料气利用率在无冷却系统大量漏水的不利情况下,依然能够保持在平均47%~48%的水平,这一成绩的背后,是技术团队对设备性能的深入了解和精确调控。

在这样的稳定炉况下,2022年8#高炉的各项指标及主要参数得到了显著改善。从产量来看,全年平均日产达到了3280t,利用系数稳定在3.124t/(m3•d)左右,显示出高炉的高效率运行。在能源消耗方面,焦比、燃料比和燃料比分别控制在376kg/tFe、151kg/tFe和525kg/tFe,这些数据的优化,反映了高炉在节能减排方面的积极成效。

内控合格率的提高,达到了91.16%,显示出高炉在质量控制上的严格把关。同时,Si偏差的降低,也说明了高炉在冶炼过程中的精确控制。满风率和休风率的下降,不仅减少了生产中断的风险,也提高了生产连续性。

综上所述,2022年8#高炉在生产管理、操作制度优化以及炉前出铁模式改变等多方面的努力下,实现了炉况的稳定和指标参数的显著改善,为钢铁生产的持续高效运行奠定了坚实基础。

6仍存在的问题

在高炉炉役后期,在公司大力支持下,8#高炉借鉴先进经验,不断提高操作技能,持续攻克和化解不利因素,构建生产和操作新秩序,虽然在2022年取得了一定成绩,但仍然面临不少挑战。

(1)冷却设备破损导致冷却不均匀的情况下,要实现炉内气流稳定,是一个长期面临的挑战。

(2)高炉后期炉役护炉为常态,渣铁流动性差。加大了炉前的劳动强度,给炉前生产组织工作带来了较大困难。

(3)炉役后期铁口下方环碳温度上升明显,为保证炉缸安全,冶炼强度与产量任务和降本增效的平衡把握上需要更加精细,寻找最佳平衡点。