海上原油储罐罐体腐蚀后评估与改造方法论文

2024-06-11 14:34:53 来源: 作者:zhoudanni

摘要:埕北B平台上一座原油储罐投产于1985年,设计寿命为15年,罐容2×104 m3。由于使用年限久远,虽历经数次大修加固,但壁板的局部区域出现严重腐蚀。海上大型储罐与陆地储罐最大区别在于罐基础不同,陆地储罐基础的整平面都面临局部沉降的威胁[1],而海上原油储罐坐落于结构梁上,在结构梁强度和刚度满足要求的前提下,可不考虑基础沉降问题,需要监测的是平台整体的沉降和倾斜。为保证海上储罐的继续安全服役,需要根据罐体腐蚀检测结果,依据标准规范和强度计算,并进行应力分析,对罐体的整体安全状况进行评估,并给出现场改造方案

摘要:埕北B平台上的大型原油储罐设计建造于20世纪80年代,设计规范采用API 650(第7版),材质为JIS G 3101—1976标准的SS41,原设计使用寿命为15年。由于罐壁局部腐蚀深度超过腐蚀余量,需要通过对比设计建造新旧版本规范、国内国外标准、强度核算,完成腐蚀后的安全状态评估,采用门形切除逐块更换方案,通过控制焊接整体变形量完成缺陷改造,延长其使用寿命。

关键词:海上原油储罐;安全评估;储罐改造;延寿服役

0引言

埕北B平台上一座原油储罐投产于1985年,设计寿命为15年,罐容2×104 m3。由于使用年限久远,虽历经数次大修加固,但壁板的局部区域出现严重腐蚀。海上大型储罐与陆地储罐最大区别在于罐基础不同,陆地储罐基础的整平面都面临局部沉降的威胁[1],而海上原油储罐坐落于结构梁上,在结构梁强度和刚度满足要求的前提下,可不考虑基础沉降问题,需要监测的是平台整体的沉降和倾斜。为保证海上储罐的继续安全服役,需要根据罐体腐蚀检测结果,依据标准规范和强度计算,并进行应力分析,对罐体的整体安全状况进行评估,并给出现场改造方案[2],为其他超设计年限服役的储罐评估提供参考。

1评估依据和评估流程

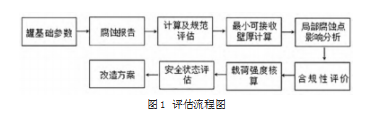

在役油罐罐壁的评定应由具有油罐设计经验的人员承担。以罐体检测报告作为基础分析,完成对标合规性和强度核算。针对大型储罐评估和改造涉及的主要规范为SY/T 6620—2014《油罐的检验、修理、改建及翻建》、API 653—2009《Tank inspection,repair,alteration and construction》、GB 50341—2014《立式圆筒形钢制焊接油罐设计规范》、API 650《Welded Tanks for Oil Storage》、SHS 01012—2004《常压立式圆筒形钢制焊接储罐维护检修规程》以及SY/T 5921—2018《立式圆筒形钢制焊接油罐操作维护修理规程》。原储罐设计采用的标准为API 650(第7版),目前已更新至第12版,考虑延寿使用要求及适应现行检测规范要求,本次评估核算和改造修复主要依据GB 50341—2014和SY/T 6620—2014进行,评估流程如图1所示。

2安全状态评估

2.1油罐基础数据

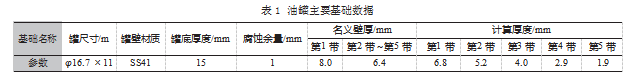

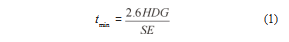

油罐主要基础数据如表1所示,储罐钢板剩余厚度如表2所示。

根据腐蚀检测结果,储罐运行期间,由于罐底部长期存在原油,同时罐底布置有加热盘管,罐底底部长期处于60~80℃的工作温度下,罐体底部罐壁及边缘板处最易出现腐蚀情况。而罐顶由于设置排水坡度和排水系统,一般无积水产生,且罐顶温度比罐底部温度低,不易产生腐蚀。从以往实例来看,罐顶腐蚀原因主要是保温棉进水且水蒸气无法排出,另外,海上环境雨水中含盐含酸,会加速罐顶腐蚀。因此,罐顶和罐壁的保温棉外保护板连接缝隙需密闭到位。根据表2数据,该油罐评估内容包括罐壁、底板和边缘板,其他部分无缺陷,不影响罐主体安全。

2.2油罐罐壁评定

当罐壁腐蚀余量大于原腐蚀余量时,应对罐壁作出评定,以确定是否已经严重影响现有油罐罐壁功能。根据表2可知,罐底部1 000 mm以下罐壁腐蚀已远远超出原腐蚀余量,需对其进行评估。

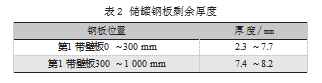

最小可接受厚度计算:

对很分散的点蚀,在点蚀深度上所形成的剩余罐壁厚度不小于油罐罐壁最小可接受厚度的1/2(不含腐蚀余量),可不考虑很分散的点蚀情况。

以检测报告的厚度作为实际厚度t2,油罐最小可接受厚度为tmin,罐壁可继续操作的准则为:t2≥60%tmin。

由于罐壁300 mm以下区域普遍腐蚀严重,计算该区域的最小可接受厚度:

式中:tmin为由公式计算出的最小可接受厚度(mm);油罐任何层罐壁的tmin不得小于2.5 mm;D为油罐的公称直径,D=16.7 m;H为底部的水压试验高度,H=11 m;G为储存液体的最大相对密度,G=1;S为最大许用应力,底层罐壁采用0.8Y或0.429T的较小者,Y为钢板的最低屈服强度,

T为钢板的最低抗拉强度,SS41对应API 650材料规格等级为A283-C,Y=206 MPa,T=38 MPa,经比较,S=0.429T=16.3 MPa;E为油罐原始焊缝系数,E=0.85。

通过计算可得,tmin=6.473 mm。

油罐继续使用的准则为t2≥60%tmin,腐蚀区域内任何点的最小厚度t2=2.37 mm,t2<60%tmin,油罐已不符合继续使用的准则。

2.3油罐罐底评定

海上储罐罐底与基础为非全接触形式,与陆地储罐常见的混凝土基础不同,罐底厚度除满足规范最小壁厚要求外,还需满足强度要求。

2.3.1罐底中幅板最小可接受厚度计算

罐底关键区域(距离罐壁内沿76.2 mm(内部径向测量)内的罐底或环形边缘板的部分)的最小底板厚度应为原始罐底板厚度(不包括腐蚀余量)的1/2或罐壁底层的50%tmin中的较小者,但不应小于2.5 mm。

罐底没有底部渗漏探测和防护措施的储罐,最小底板厚度为2.5 mm。

根据正常区域局部最小壁厚和罐底实际年腐蚀速率,估算正常情况下继续使用15年的底板剩余厚度。*年底板厚度为15 mm,2016年检测到的正常区域最小底板厚度为13.74 mm,经计算腐蚀速率为0.59 mm/15年,正常使用15年后最薄壁厚为13.15 mm。因此罐底板剩余厚度满足规范的最小厚度要求。

2.3.2罐底中幅板强度校核厚度

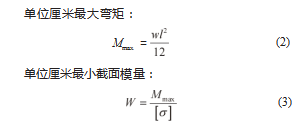

式(2)~式(4)中:均布载荷w=1.033 5 kg/cm2;跨度l=80 cm,单位宽度b=1 cm,SS41许用应力取[σ]=1 600 kg/cm2。

得到最小滑板厚度h=14.37 mm。

中幅板局部点蚀区域小于该计算值,局部点蚀不会显著影响板的强度,罐底中幅板剩余最小壁厚均满足底板强度要求。

2.3.3罐底边缘板最小可接受厚度

SY/T 6620—2014要求边缘板的最小厚度大于2.5 mm要求的。GB 50341—2014没有对罐底边缘板最小可接受厚度的要求,API 650—2013表5.1a要求的边缘板最小厚度为6 mm,同时边缘板向罐外壁伸出至少50 mm。目前,边缘板最小壁厚为5.1 mm,需要对壁厚小于6.0 mm的边缘板进行更换。由于边缘板底面与基础存在间隙,边缘板突出外罐壁的悬臂区域承受附加应力,在基础环梁与边缘板底部接触区域应力腐蚀。由于边缘板支撑基础部分损毁,评估需要在规范要求的基础上考虑一定的系数。考虑3 mm腐蚀余量,需对距离罐外壁50 mm内壁厚小于10 mm的局部严重区域进行修补更换,更换后厚度大于原设计值,不需进行强度校核。考虑焊缝影响,边缘板修复的原则为新板任意直边与原罐壁环焊缝、新板任意直边与原罐底焊缝、新板任意直边与新板任意直边之间的距离不小于300 mm,若两个区域距离小于300 mm,则两个区域按一个区域进行替换。

2.4安全液位核算

由于罐体使用年限已远远超出其原本的设计使用寿命,且罐底有底面腐蚀的现象,故在设计寿命15年的情况下考虑一定的腐蚀余量,适当降低运行液位,即取安全核算下最小底板厚度h=14 mm进行最高液位核算。

根据式(2)~式(4),安全核算下罐底均布载荷w 1=0.098 kg/cm2,对应液位高度为9.8 m。

针对罐顶覆盖惰性气体的情况,还应折算气体压力液位,降低最高设计储液高度。

2.5评估结果

罐底圈罐壁300 mm以下部分、罐外边缘板的剩余厚度超出规范最小壁厚要求,不符合继续使用的准则,需进行修补替换,同时降低最高设计储液高度。

3储罐改造方法

3.1罐壁改造方法

壁板1 000 mm(油水分离区)下为主要的腐蚀区域,考虑腐蚀影响区,更换高度至少为1 200 mm。

3.2新壁板计算

新壁板材质采用力学性能更优的Q345R低合金钢替换SS41,设计温度为100℃,其许用应力为Sd=200 MPa。储罐直径小于60 m,壁厚计算采用定设计点法。

式中:td为设计条件下罐壁板的计算厚度(mm);D为油罐内径(m);H为计算液位高度;ρ为储液相对密度;[σ]d为设计温度下钢板的许用应力(MPa);φ为焊接接头系数,底圈罐壁板取0.85。

得到计算厚度td=5.12 mm,考虑3.00 mm腐蚀余量,圆整取新壁板名义厚度为10.00 mm。

3.2.1罐壁强度校核

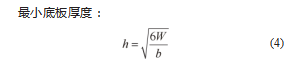

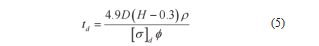

由于罐体原始设计文件已按标准对罐壁强度进行过校核且满足规范和强度要求,同时满罐操作工况为罐体受力最极端工况,在该操作工况下,底圈壁板的受力最大,因此只对底圈壁板进行校核即可。储罐新换罐壁板后,其局部受力工况较复杂,无法通过常规计算得出,因此建立ANSYS有限元模型进行强度校核计算,分别进行建模过程、加载、边界条件和结果分析。

新壁板材料:Q345R,厚度10 m;原罐壁材料:SS41,厚度:第1带壁板8.0 mm,第2~5带壁板6.4 mm;新罐壁板的许用应力:FY1=200 MPa;原罐壁板的许用应力:FY2=160 MPa;材料的力学性能参数:弹性模量2.1×1011 Pa,泊松比0.3,密度7 850 kg/m3。

3.2.2荷载描述

选择各荷载的最大值进行新壁板核算。施加的最大荷载为:罐体上部自重为50 t,地震工况下1.2倍系数取60 t;环境荷载(风力)取100年一遇的1 min平均风速3 m/s,罐体直径16.7 m,高度10.935 m,计算得到罐体受到的最大风力为25.4 t;罐内液体静压力约为0.1 MPa。

3.2.3有限元分析结果

操作工况边界约束及荷载模型如图2所示,罐壁最大应力出现在新旧罐壁连接处,约108 MPa,如图3所示。

3.3罐底边缘板改造

罐壁板切除后需对边缘板进行厚度检测,对距离外壁板50 mm以内区域、对测厚小于10 mm的外边缘板进行更换。更换边缘板材料选用与SS41相近的Q235B;由于15 mm厚钢板不是常用板材厚度,采用16 mm厚钢板作为更换板。

3.4防边缘板底面腐蚀改造

由于海上盐雾大以及罐体温度高,形成了腐蚀环境,外边缘板均由下往上腐蚀,因此可在边缘板底部及外沿部分采用CTPU弹性防水防腐涂料填充,防止雨水进入罐底。

4罐体改造后水压试验

根据SY/T 6620—2014第3.18节c)在设计液位以下拆除、替换或者添加一个壁板其最大尺寸超过了304.8 mm和d)移除或更换边缘板其最大尺寸超过304.8 mm,应进行全载荷水压试验(24 h)。由于海上缺乏淡水,施工完成后充海水至10 m并保持24 h,罐壁无渗漏、无异常变形为合格。罐壁液压用水的温度不低于5℃,并使储罐与外部大气连通。

5施工方案

陆地较成熟的工艺是先用液压缸在罐内均匀布置,然后整圈切割被替换壁板,再将上部罐体抬高,底圈壁板独立重新焊接,这样能保证罐体圆度和焊接质量。由于海上特殊的施工环境,平台受限于施工空间和设备,因此海上储罐采用壁板逐张拆除更换法,采取防倾覆、防变形措施,其对施工质量要求更高。

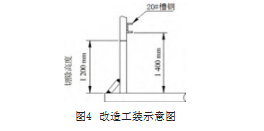

施工采用20#槽钢作为胀圈控制罐体椭圆度,如图4所示,受限于船舶运输等影响因素,单块壁板最大长度为9 m,每次更换罐壁尺寸最大为9.0 m×1.2 m,每次切割口弧长10 m。

6结论和建议

海上大型储罐腐蚀缺陷在一定范围内,经过对标和强度核算进行安全评估,并经改造实现储罐的延寿使用。海上施工受限于空间和施工资源,采用壁板逐张拆除更换法是经济可行的改造方案。海上露天储罐需要按时进行壁厚监测,对带保温层的储罐,应加强巡检辨识进水情况,及时排除腐蚀隐患。对新建储罐,外壁可探索采用具有防腐和保温功能的新型油漆替代传统保温岩棉结构。

参考文献:

[1]牛俊军.大型储罐基础设计实例及分析[J].广东化工,2017(9):246-247.

[2]王银强,薛润斌.关于储油罐维修若干问题的探讨[J].石油化工设备,2022(4):122-126.

[3]张玉平,陶彬.大型储罐变形评估技术研究及应用[J].安全、健康和环境,2014(5):43-47,53.