煤化工合成氨工艺与节能优化措施分析论文

2024-06-11 14:13:01 来源: 作者:zhoudanni

摘要:文章针对煤化工合成氨工艺与节能优化问题进行研究。以某合成氨生产项目为背景案例,介绍了煤化工合成氨工艺原理,详细阐述了合成氨工艺的技术要点,并阐述了节能优化措施。研究表明,在煤化工合成氨生产中,选择先进的气化工艺提高热量利用效率,优化技术方案降低系统电耗,采用高效设备提升工作效率,以及脱硝装置技术升级改造可提高生产效率、满足节能减排要求,可在类似项目中推广。

摘要:文章针对煤化工合成氨工艺与节能优化问题进行研究。以某合成氨生产项目为背景案例,介绍了煤化工合成氨工艺原理,详细阐述了合成氨工艺的技术要点,并阐述了节能优化措施。研究表明,在煤化工合成氨生产中,选择先进的气化工艺提高热量利用效率,优化技术方案降低系统电耗,采用高效设备提升工作效率,以及脱硝装置技术升级改造可提高生产效率、满足节能减排要求,可在类似项目中推广。

关键词:煤化工;合成氨工艺;节能减排

1煤化工合成氨工艺原理

某化工集团公司于2018年成立氨醇生产部门,年产30万t合成氨、50万t尿素装置正式投入运行。煤化工合成氨工艺步骤为:第一步,煤破碎处理后进入棒磨机,向棒磨机内加入适量水和添加剂,混合均匀后磨出料浆,从而得到原料气;第二步,煤浆和高压氧进入气化炉,在一定压力、温度下发生气化反应,生成CO、CO2、H2O、H2,以及少量的CH4、H2 S;第三步,热气体和熔渣在激冷室内水浴降温,温度降低后出气化炉,进一步除尘冷却后进入变换工段;第四步,原料气中含有一些杂质和毒害成分,要想得到纯度较高的气体,就要进行净化处理,最大程度上清除杂质和毒害成分;第五步,净化后,进行脱碳、脱硫,得到高纯度的H2、CH4O;第六步,经合成装置得到合成氨。煤化工合成氨过程中,主要化学反应如下:

CmHnSr+(m/2)O2→mCO+(n/2-r)H2+rH2S (1)

CO+H2O→H2+CO2 (2)

C+H2O→CO+H2 (3)

N2+3H2→2NH3 (4)

2煤化工合成氨生产项目现状

该企业煤化工合成氨的工艺流程是:原料气制备→原料气净化→原料气精炼→氨合成→氨分离,具体流程如图1所示。

2.1原料气制备

在合成氨生产中,制备原料气是第一步。使用的原料是煤炭,在高温条件下反应,最终生成CO和H2。

2.2原料气净化

制备的原料气中含有硫化物、CO、CO2、O2等成分,为提高原料气的纯度,就要进行净化处理,保留H2、N2,其他杂质全部去除。另外,通过脱硫、脱碳等技术,可进一步提高原料气的纯度。

(1)除碳。CO的去除难度较大,实际处理时先将CO转化为CO2和H2,不仅能提高杂质去除率,还能得到更多的H2原料,为合成氨提供充足准备。CO变换会产生大量热,分段处理有助于回收反应热、精确控制出口残余的CO含量。一般情况下,第一步是高温变换,将大多数CO转化为CO2和H2;第二步是低温变换,将CO含量降低至0.3%以下。可见,去除CO既是净化过程,也是制备原料气的延续,为后续除碳工艺创造条件。

(2)脱硫。脱硫工艺方法较多,常见有喷雾干燥法、低温甲醇洗法。其中,喷雾干燥法以石灰作为脱硫吸收剂,石灰经消化、加水制成消石灰乳,在吸收塔内雾化成细小液滴,与烟气中的SO2发生化学反应生成CaSO3,烟气中的SO2被脱除。该方法技术成熟、工艺简单,脱硫率达到85%以上[1]。低温甲醇洗法使用的溶剂是甲醇,在低温条件下,甲醇可以溶解大量的酸性气体,从而达到脱硫效果。该方法溶剂价廉易得,设备运转费用低,得到的净化气质量好。

2.3原料气精炼

原料气净化处理后,内部存在微量的杂质如CO、CO2、O2、H2O,对原料气进行精炼,使CO和CO2的总含量≤10 cm3/m3,才能将氨合成催化剂的毒害作用降至最低[2]。常用的精炼方法有深冷液氮洗法、甲烷化法。其中,深冷液氮洗法是在-100℃以下,用液氮吸收分离CO,同时脱除CH4;甲烷化法主要使用甲烷化催化剂,该催化剂和H2反应后,能生成水蒸气、CH4,进一步冷却处理,蒸气发生冷凝分离,即可得到合格的H2。实际运用中,甲烷化处理时的体积缩小,是一个强放热过程,具有较高的处理效率,其化学反应过程如下:

CO+3H2→CH4+H2O (5)

CO2+4H2→CH4+2H2O (6)

2.4氨合成

氨的合成是整个生产工艺的核心,是将纯净的N、H混合后压缩至高压,加入催化剂合成氨,由于反应后气体中氨的含量不高,只有10%~20%,故采用氢气、氮气循环系统配置合成氨,以提高氨的合成速度和效率。氨合成反应式如下:

N2+3H2→2NH3 (7)

2.5氨分离

在合成塔内合成氨会受到平衡反应条件的制约,导致仅有一部分H2、N2能合成氨气。为了利用好这部分H2和N2,避免造成浪费,要在合成塔的出口处将混合气体分离开,同时提高氨气的纯度。就目前来看,氨分离常用方法是水吸收法和冷凝分离法,其中后者的优势明显:(1)氨分离效率更高,因为氨在水蒸气中的溶解度小,利用冷却剂能迅速降低氨的温度,使氨从水蒸气中析出;(2)需要的设备、材料成本低,工艺操作简单,且整个过程容易控制;(3)氨在水中的溶解度高,吸收过程会产生大量热和氨气,具有一定的中毒、爆炸风险,冷凝分离法因操作温度低,能提高安全性[3]。

3煤化工合成氨工艺的节能优化措施

随着“双碳”目标提出,国家对高能耗、高污染企业提出更高要求。该企业在煤化工合成氨生产中,采用多种节能优化措施,以降低运行成本,满足节能环保的生产要求。

3.1选择先进的气化工艺

公司采用华东理工大学多喷嘴对置式水煤浆气化工艺,6.5 MPa、DN3200气化炉,两开一备。与国外水煤浆气化技术相比,技术特点和优势如下:

(1)多喷嘴对置式气化炉和单喷嘴顶喷的气化效率高,技术指标先进。与采用国外水煤浆气化技术的运行结果相比,有效气成分提高2~3个百分点,CO2含量降低2~3个百分点,碳转化率提高2~3个百分点,比氧耗降低7.9%,比煤耗降低2.2%。

(2)多喷嘴对置式气化炉喷嘴之间的协同作用好,气化炉负荷可调节范围大,负荷调节速度快,适应能力强,有利于装置大型化。

(3)该装置开车方便、操作灵活、负荷增减自如,操作的方便程度优于引进的水煤浆气化装置。

(4)自动化程度高,全部采用集散控制系统(DCS)控制。

(5)复合床洗涤冷却技术的热质传递效果好,洗涤冷却室液位可控,无带水带灰现象发生,解决了引进技术的带水带灰问题。

(6)分级式合成气初步净化工艺节能、高效,表现为系统压降低,分离效果好,合成气中细灰含量低(<1 mg/m3)。

(7)渣水处理系统采用直接换热技术,热回收效率高,克服了设备易结垢和堵塞的缺陷。

3.2充分提高热量效率

为提高热量利用效率,该装置在设计阶段就对蒸汽系统进行统筹考虑。项目蒸汽分为11 MPa、4 MPa、1.3 MPa和0.5 MPa四个压力等级。空分、合成、氨冰机三大机组采用11 MPa过热蒸汽全凝驱动,在锅炉设计阶段考虑在材质不提档的前提下尽量提升锅炉出口蒸汽参数,将蒸汽参数由9.8 MPa、535℃提升到10.8 MPa、535℃,主蒸汽焓值下降的同时做功能力提升,节约了锅炉煤耗,也节约了机组蒸汽消耗。

变换工艺采用绝热+等温两段变换,一段绝热段充分回收高温高品位热量,副产4.0 MPa过热蒸汽,二段等温段降低系统出口尾气CO含量,副产2.0 MPa饱和蒸汽。氨合成工艺副产4.0 MPa过热蒸汽,氨合成回路多余热量预热变换、合成锅炉热水,实现热量充分回收。此外,变换、合成副产的4.0 MPa过热蒸汽经预热发电机组背压到1.3 MPa,230℃外供园区其他蒸汽用户,实现热电联产,梯级利用。

在余热利用方面,充分回收气化灰水处理过程中的热量,在低闪、真闪水冷器前设置脱盐水预热器预热锅炉给水,冷脱盐水经真闪1#、2#预热器,再到低闪预热器预热到100℃后送至锅炉除氧器,既节约了气化循环水消耗,又节约了锅炉除氧蒸汽用量[4]。

3.3优化技术方案降低系统电耗

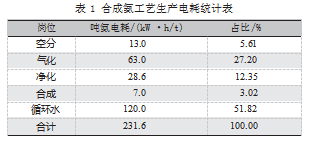

新型煤化工合成氨工艺中,循环水的用电量占比高达50%以上,降低合成氨电耗核心在于降低循环水的电耗,合成氨工艺生产中的电耗如表1所示。

在项目上主要从三个方面进行了优化:首先,进行工艺研究,充分利用余热代替蒸汽,减少循环水用量(气化、变换);其次,尽可能用蒸发冷替代循环水冷却,蒸发冷水泵扬程仅6 m,变换、低温甲醇洗、氨合成冷排、氨冰机、甲醇水冷器都用蒸发冷替代了循环水;最后,确实需要循环水的用户,根据用户标高,分级供水,整个循环水按照低压设置,水泵出口扬程控制在30 m以内,高压用户增加管道泵。

考虑分级设置,降低循环水泵出口扬程,超过20 m的820 m3空冷系统冷冻水系统单独采用高扬程水泵,18 000 m3循环水采用低扬程水泵;气化超过20 m的2 058 m3循环水采用高扬程水泵,10 000 m3循环水采用低扬程水泵。空分循环水按照25 000 m3/h、合成循环水按照15 000 m3/h设计,略有余量。

3.4采用高效设备提升工作效率

项目上积极采用永磁电机、变频技术等节能装备,同时对22 kW以上常用电机采用一级能效,75 kW以上运转设备采用*测温测振,实时监测运转设备效率,保证系统高效稳定运行。

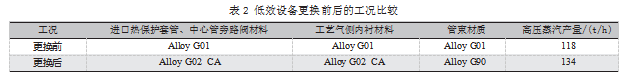

现场检查发现,2#结构组成中,两端采用加强型薄板,厚度为30 mm,低温侧换热管和管板的连接处,多次发生高压锅炉炉水渗漏问题,降低了热量回收效率,自产高压蒸汽降低。管板、管束等部件的使用时长接近设计使用年限时,因材质本身老化,堵管、爆管、管壁穿孔等问题经常发生,这是造成结垢、热效率降低的主要原因[5]。对此,将2#、3#低效设备进行更换,对部分材质进行升级,如表2所示。改造完成后,高压蒸汽产量明显提高,运行至今未再出现堵管、爆管等问题。

3.5脱硝装置技术升级改造

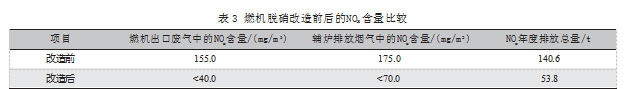

燃机运行过程中,为了提高热效率,对高温废气进行回收,然后传送至辅助锅炉,完成工艺循环后排放。燃机出口废气中的NOx、辅炉排放烟气中的NOx含量分别是155 mg/m3和175 mg/m3。但是,当地《火电厂大气污染物排放标准》中,要求烟气中NOx含量不超过100 mg/m3,故必须对脱硝设备进行改造。燃机采用扩散型燃烧室,燃烧温度高、高温停留时间长,采用干式贫预混低氮燃烧技术,燃料进入燃烧区之前与空气均匀混合,从而降低燃烧温度,缩短高温区停留时间,减少NOx的产生量。另外,对高压透平模块进行更新,主要是喷嘴、轴流压缩机等,提高做功效率。改造完成后,燃机出口废气中的NOx含量降低至40 mg/m3,辅炉排放烟气中的NOx含量降低至70 mg/m3,NOx年度排放总量减少86.8 t,如表3所示。

4结语

综上所述,煤化工合成氨是化工行业常见的工艺,近年来随着“双碳”目标的提出,对合成氨装置的运行提出新的要求,如何节能减排成为企业及从业人员关注的要点。本文介绍了煤化工合成氨的工艺方法,在装置运行的各个阶段采取节能优化措施,提高了装置的运行效率和可靠性,减少了原料煤的消耗,降低了系统电耗,提升了热量利用效率,具有一定推广价值。

参考文献:

[1]鲁思达,朱晓龙,陈良奇.煤化工合成氨工艺分析及节能优化措施研究[J].百科论坛电子杂志,2021(4):197-198.

[2]罗时华,瞿道兵,李少军,等.合成氨节能降耗工艺的技术优化研究[J].荆楚理工学院学报,2022,37(6)19-23.

[3]潘越.煤化工合成氨工艺及节能优化对策及经济效益探讨[J].中国化工贸易,2022,29(29):61-63.

[4]王家祥.低温甲醇洗工艺设计优化及节能探讨[J]化学工程师,2022,36(11):83-86.

[5]刘韶东,黄文,张强.合成氨尿素装置减排CO2节能创新工艺发展前景[J].化工管理,2020(33):170-171.