某功放模块散热冷板设计与仿真分析论文

2023-01-10 10:05:34 来源: 作者:lvyifei

摘要:摘要:针对某型设备功率放大模块高功耗散热需求,尤其是其中发热量较大的GaN芯片散热需求,设计一款散热冷板。其中单个功放模块热量1 080 W,冷板散热量2 160 W,根据设备的散热需求进行理论计算,确定液冷板需求的流量。然后结合热仿真软件FloEFD对冷板进行结构设计及整体方案的优化设计,通过优化冷板流道、去掉原有功放模块外壳,内部器件直接贴装在散热冷板表面,减小垂向热传导距离、减少转接面层数增强冷板散热能力。优化前后热仿真对比,功放芯片节温从280℃降到190℃,优化效果明显,满足GaN芯片节温小于2

摘要:针对某型设备功率放大模块高功耗散热需求,尤其是其中发热量较大的GaN芯片散热需求,设计一款散热冷板。其中单个功放模块热量1 080 W,冷板散热量2 160 W,根据设备的散热需求进行理论计算,确定液冷板需求的流量。然后结合热仿真软件FloEFD对冷板进行结构设计及整体方案的优化设计,通过优化冷板流道、去掉原有功放模块外壳,内部器件直接贴装在散热冷板表面,减小垂向热传导距离、减少转接面层数增强冷板散热能力。优化前后热仿真对比,功放芯片节温从280℃降到190℃,优化效果明显,满足GaN芯片节温小于225℃使用需求。在试验验证中,安捷伦数据采集仪测试结果显示放大模块壳体温度与热仿真数据接近,红外热成像仪测试结果显示功放芯片满功率运行时节温约201℃,验证数据说明热仿真结果与实际数据接近,冷板设计满足功放器件的热设计需求。

关键词:功放模块;GaN芯片;热设计;仿真分析

0引言

功率放大器(简称功放)是雷达和电子干扰设备中的关键器件,其工作状态的好坏直接影响发射机可靠性。由于功率放大器,其体积小、发热量大、热流密度高,仅靠封装外壳散热无法满足散热要求,所以需选择合理的散热和冷却方法,设计有效的散热系统,把电子元器件的温度控制在规定值以下,在热源至外部环境之间提供一条低热阻通道,以确保热量顺利地交换出去[1]。

贺献武等[2]提出了一种液冷功放模块的优化设计方案,对比不同界面材料下功放壳温情况,并通过热仿真和测试验证了设计的有效性,其中功放芯片热量90 W,尺寸6 mm×20 mm,热流密度较小,常规的冷板设计就能解决该散热问题。候满宏等[3]提出一种小型化车载功放液冷机箱,其采用冷板与功放模块一体化加工,并对串联、并联流道对测试温度的影响进行分析。李兵强等[4]对一种热耗值为250 W功放模块的散热结构进行优化设计,提出一种强迫风冷散热解决方案,通过试验测试验证了仿真数据和测试数据的关系,误差值小于5%。金之钰等[5]对辐射状流道、交错装流道、倾斜扰流柱设计等多种不同微流道设计方式对冷板散热效果、冷板流阻的影响分析。本文针对某功放模块的热设计需求,设计一种液冷板,并结合热仿真分析进行冷板结构优化设计和整体方案优化设计,将功放模块中GaN芯片节温控制在190℃左右,满足功放模块内部器件的热设计使用需求,对后续高功率GaN芯片的热设计提供参考借鉴。

1功放模块热设计

1.1功放模块概述

该模块为某舰载设备中使用的功率放大模块,简称功放模块,是该型设备的重要功能部件。如图1所示,该模块的外形尺寸为240 mm×140 mm×22 mm,模块内部安装有合成模块、4个放大模块、功分模块、驱动模块等,发热量较大的是放大模块和驱动模块中的芯片,其中每个放大模块中有2片GaN功放主芯片,驱动模块中有1片驱动模块芯片。功放主芯片尺寸为5.2 mm×3.5 mm,满功率使用时发热量约为120 W,驱动模块芯片尺寸为4.1 mm×3 mm,满功率使用时发热量约为50 W。如图2所示,芯片发热功率高,面积小,从而导致热流密度特别高达到659 W/cm2,块的使用效果。

1.2冷却方式选择

常用的冷却方式有自然风冷、强迫风冷和强迫液冷。一般热流密度小于或等于0.04 W/cm2的电子元器件可选择自然风冷;热流密度在0.04~0.6 W/cm2时,可采用强迫风冷;热流密度大于或等于0.6 W/cm2时,须采用强迫液体冷却。该功放管表面的热流密度达659 W/cm2,故须采用强迫液冷的冷却方式[6]。如图3所示。

按照是否与电子元器件接触液分为直接冷却和间接冷却;按照传热流体的不同,可分为水冷、油冷,其他有机液体冷却等。其中水的比热容较大,没有特殊要求时多采用水冷方式,为防止对管道的腐蚀、结垢,可加入缓蚀剂和使用磁化水、去离子水等。在军用装备中,考虑到低温等极端环境,要使用乙二醇等防冻液作为冷却工质[7],本文中功放模块使用环境为舰载条件,根据相关标准,需要考虑在-40℃温度下正常工作,因此选用65#防冻液作为冷却工质。

功放模块4个功放主芯片热耗一共960 W,1个驱动模块芯片热耗50 W,其他模块发热量约70 W,单个功放模块总热耗约为1 080 W。每块冷板上放置2个功放模块,总热耗为2 160 W,冷板中间电源部分热耗约为40 W,每块冷板热耗为2 200 W。

根据热量计算公式Q=Cp×qm×Δt=Cp×(qv×ρ)×Δt[7];因此得到流量计算公式:qv=S(1)式中:Q为总热耗,W;Cp为冷却流体定压比热容,J/kg·℃;Δt为冷却流体进、出口温差,℃;ρ为冷却流体密度,kg/m3;S为安全系数。其中冷却流体选择65#冷却液,Cp=3 151 J/kg·℃,ρ=1 076 kg/m3,S=1.1[2]。由式(1)可得:qv=1.43×10-4 m3/s=8.5 L/min。

如图4所示,冷板流道采用常规蛇形流道,流道流经功放模块底部的发热区域。冷板进出口水接头选用STAUBLI CGO 08盲插水接头,其在流速5 m/s时,最大工作流量为15 L/min,压降0.22 bar(1 bar=0.1 MPa),在10 L/min流速时,压降0.1 bar,满足该冷板使用要求。

1.3热仿真计算

热仿真分析与计算采用电子设备仿真软件FloEFD(NX10.0)进行计算分析。冷板冷却液入口温度为40℃,环境温度设置为65℃,冷却液流量8.5 L/min。

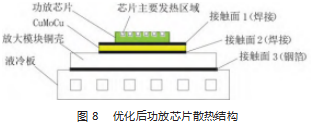

导热路径上各材料导热系数设置如下:芯片导热系数设定为201 W/(m⋅℃),芯片载板材料为Cu/Mo/Cu导热系数设定为300 W/(m⋅℃),芯片封装壳体材料为紫铜297 W/(m⋅℃),功放铝壳的导热系数209 W/(m⋅℃),液冷板同样为铝材。接触面1、接触面2为焊接连接,热阻忽略不计;接触面3为0.1mm厚铟箔,导热系数为80W/(m⋅℃)[5];界面4为硅脂4 W/(m⋅℃),热阻为0.022 in2⋅℃/W。如图5所示。

1.4仿真结果分析

从图6仿真计算结果可知,冷板表面温度最高为65℃,功放芯片主要的场效应管发热区域最高温度已经达到了280℃,远超过GaN芯片的最高允许节温225℃[2],不符合功放模块的使用条件。分析原因主要有以下几方面。

(1)单芯片发热量大,功放主芯片尺寸为5.2 mm×3.5 mm,满功率使用时发热量高达120 W,常规的夜冷板设计思路难以解决如此高热量的散热需求。

(2)从芯片场效应管区域到冷板的先后经过了芯片载板→放大模块壳体→功放模块壳体→液冷板,热源需要经过4种中间介质和4层接触面才能到达冷端将热量导出。功放模块的热量从功放芯片到冷板,经历了多个界面,形成较大的界面热阻,会极大的阻碍热扩散。

(3)从功放芯片到冷板之间一维传导热阻过大。如图7所示。热量从芯片到冷板之间传导过程中会形成扩展热阻和一维传导热阻,增加传导层的厚度可以增加有效散热面积,减小扩展热阻,但同时也增加了一维扩展热阻。因此必然存在一个合适的热传导厚度使得总传导热阻最小。从工程应用经验中得知,一般情况下最优的热传导厚度为2~3 mm[8]。因此需要对冷板和功放模块进行优化设计,使芯片表面的节温达到使用需求。

2优化设计

2.1功放模块优化

为了最大限度的维持已有的功放模块设计链路关系,优化设计主要有以下几方面。

(1)去除功放铝壳体,将驱动模块、功分模块、放大模块和合成模块直接贴装在液冷板上,从而减少一层铝壳传热和一个接触面热阻。

(2)将放大模块的铜壳壁厚减薄,在液冷板上将冷却液到功放芯片底部的热传导距离做到最小。其余模块如合成模块安装时在液冷板上开槽,由于其发热量较小,舍弃底部的流道。

如图8所示,优化设计后CuMoCu载片到液冷板之间热传导距离由原先的8.5 mm减小到3.5 mm。

2.2冷板优化

改变常规的蛇形流道在放大模块底部增加流道的宽度,并在流道中间增加扰流柱,一方面可以增加冷板散热面积,另一方面可以增强流体的湍流换热,从而提高换热能力,但是增加扰流柱会使冷板的流阻增加,将在后面的仿真中验图9优化后冷板流道证其可行性。

2.3热仿真计算

优化后的热耗分布与原设计模块一致,仿真参数设置一致,冷板冷却液入口温度为40℃,环境温度设置为65℃,冷却液流量8.5 L/min。计算后的仿真云图如图10~12所示。从仿真结果可知优化设计后,放大模块散热区域冷板表面温度最高为72℃,最低65℃,均温性7℃;功放芯片主要的场效应管发热区域最高温度189.7℃;放大模块壳体外壁最高温度60℃。温度特性满足功放模块的使用要求。

流体进出口流阻约为2.3 bar,加上两个流体连接器流阻约为0.2 bar,计算得到的冷板总流阻约为2.5 bar,符合冷板流阻设计要求。如图13所示。

3试验验证

为了验证仿真结果的准确性,将分两种方案分别进行验证,由于在通液情况下芯片的节温难以直接检测,验证方案1通过测试放大模块侧壁的壳温与仿真结果的放大模块壳温进行对比,间接验证仿真结果是否准确;验证方案2将单个放大模块放置在红外热成像仪的温度测试平台上,通过外部仪表施加激励,模拟实际功耗,观测芯片表面发热区域温度值,测得准确的芯片节温,并与仿真结果进行对比。

3.1放大模块温度验证

将几种模块搭建在测试用冷板上,并在放大模块侧壁上5处位置粘贴温度热电偶,用安捷伦数据采集仪测试电偶点温度[9]。如图14所示。由于是单个模块测试,通液流量设置为4.5 L/min,通液温度40℃,稳定运行20 min后进行数据读数。5个热电偶中温度最高读数为62℃,与仿真结果中的60℃温度值接近,说明该仿真结果能够较好地反应冷板表面和放大模块测壁温度。放大模块在稳定运行2 h后停止验证试验,同时也证明该冷板结构设计优化,功放模块的设计优化效果明显,能够满足放大模块散热使用需求。

3.2功放芯片节温验证

将单个放大模块拆开盖板放置在红外热成像仪的温度测试平台上[10],恒温台温度调至40℃,施加外部激励将放大模块满功率运行,单芯片热耗值接近120 W,观测芯片表面节温最高约为201℃。如图15所示。仿真计算节温最高为189.7℃,其中有10℃偏差,分析原因主要为温度测试平台的恒温台较小总散热功率有限,适用于小热耗芯片的测试,还有恒温台底部为普通蛇形流道,并非专门设计由于散热的专用冷板,热传导能力一般。但201℃节温值依然满足GaN芯片225℃节温需求。

4结束语

本文阐述了功放模块冷板初步设计、热仿真、优化设计、热仿真验证、试验验证整个过程。通过优化冷板流道,减小功放芯片到冷板的垂向一维传导热阻,减少一次接触界面,降低界面热阻来增强冷板散热能力。仿真结果显示,优化设计后可将功放芯片的节温控制在190℃左右。经过两种方式试验测试,功放芯片节温与仿真温度接近,实测节温满足使用条件,说明优化设计后的方案能够满足该功放模块的热设计要求。

本文通过对功放模块的热设计及优化验证,验证了热流密度为659 W/cm2的GaN芯片热设计可以通过优化冷板设计、优化传导热阻和界面热阻的方式实现,但也已经接近GaN芯片的节温极限值。为以后高散热需求GaN芯片热设计提供借鉴参考。

[1]高利民,贾伟妙.某大功率功放的热设计及优化[J].电子机械工程,2016,32(3):8-10.

[2]贺献武,金大元,葛佳伟.液冷功放模块的优化设计及试验验证[J].电子机械工程,2020,36(4):22-25.

[3]候满宏,洪峰.某车载功放夜冷机箱热设计[J].低温与超导,2020(2):70.

[4]李兵强,刘新博,冯昕罡.基于仿真的大功率功放模块强迫风冷散热结构设计[J].舰船电子对抗,2017,40(3):99-103.

[5]金之钰.金属-陶瓷复合结构微通道散热器的强化散热微流道研究[D].上海:上海交通大学,2018.

[6]赵惇殳.电子设备热设计[M].北京:电子工业出版社,2009.

[7]任恒,房景仕,张根烜.微通道液冷冷板散热特性研究[J].雷达科学与技术,2021(3):343-348.

[8]曹凤朋.基于热设计的某功放一体化结构设计[J].企业技术开发,2017,36(2):108-110.

[9]陈伟伟,王程,杨章,等.星用C频段50 W固态功率放大器设计[J].空间电子技术,2020,17(1):18-22.

[10]杜林秀.某毫米波功放组件液冷散热设计[J].电子机械工程,2022,38(3):31-34.