模块一体化建造在炼化厂建造项目中的应用论文

2024-06-07 10:39:03 来源: 作者:liangnanxi

摘要:基于炼化厂模块一体化建造理念,描述其典型建造流程,并通过与陆地炼化厂传统的逐件、逐层的建造方式进行对比,阐明模块一体化建造方式在陆地炼化厂建造应用过程中高质量、高效率及高集成度等优势。并从设计出图方式、计划编制以及建造精度控制等方面提出采用模块一体化建造方案时所需关注的问题,为后续炼化厂工程建造项目提供借鉴。

摘要:基于炼化厂模块一体化建造理念,描述其典型建造流程,并通过与陆地炼化厂传统的逐件、逐层的建造方式进行对比,阐明模块一体化建造方式在陆地炼化厂建造应用过程中高质量、高效率及高集成度等优势。并从设计出图方式、计划编制以及建造精度控制等方面提出采用模块一体化建造方案时所需关注的问题,为后续炼化厂工程建造项目提供借鉴。

关键词:炼化厂;模块一体化建造;预制;总装;建造管理

0引言

随着石油化工行业市场需求的不断扩张以及当今施工建造技术发展的日新月异,越来越多的项目需求方对工程建设项目的健康、安全、环保(health、safety、environoment,HSE)、质量管理、进度管理以及成本控制等方面提出了严格要求,追求更高效及更高品质的项目建造方案。近年来,模块一体化建造方式凭借其集成度高、建造工期短、受环境因素制约小以及资源协调便利等优点在海洋石油工程建造以及天然气化工厂建设领域受到青睐,也逐渐成为当今海洋石油平台以及近海区域天然气化工厂首选的建造方案[1-2],如某国内海工企业近几年交付的亚马尔LNG项目、加拿大LNG项目等,均是模块一体化建造方案成功应用的实例[3-4]。与此同时,更多的陆地工程建设项目如炼油厂、乙烯厂等石油产业链的下游产业为了弥补传统陆地工程“逐件、逐层”式建造方案的不足,也逐步顺应新的建造技术发展趋势,向模块一体化建造方向渗透。文章通过阐述炼化厂模块一体化建造理念,将其建造流程与传统炼化厂建造流程进行对比,从HSE、质量与进度管理以及资源协调等方面阐明模块一体化建造方案在陆地炼化厂建造过程中的优势所在,并从设计出图方式转变、计划编制、建造精度控制以及标准与资质认证等方面说明采用模块一体化建造方案时所需关注的问题。

1模块一体化建造理念

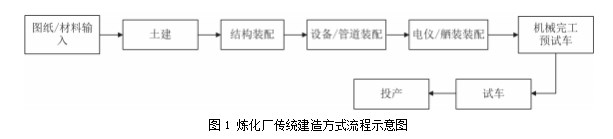

传统炼化厂建造方案是在厂区选址确定后,将钢结构、管道、油漆、保温等主辅材料及电气与仪表电缆、机械设备等直接运送至项目所在建设基地,并在基地内进行钢材与管材原料的下料工作,待厂区土建工作完成后,再将钢材、管线与管阀件、机械设备、电器仪表等以零部件方式逐一进行组对、焊接及安装。待整个厂区内各个功能装置安装完毕后再进行整体预试车及试车工作,最终进入项目投产阶段。其建造过程的基本流程如图1所示。

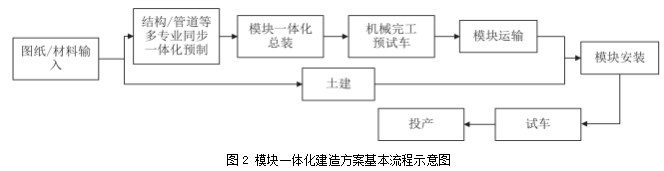

而与传统建造方式不同,模块一体化建造是将整个炼化厂区按照工艺或功能区划分为不同的模块,不同模块之间通过特定的hookup管段或者独立的管廊模块进行连接。因各模块由专业的模块制造厂进行建造,因此项目基地土建工作可与模块建造同步执行。

在模块建造工作实施前,由模块制造单位基于模块特点编制专门的一体化建造方案,如兼顾模块厂涂装厂房尺寸及模块结构特点将模块按层划分为单层或双层甲板片,并将管线、电仪等专业支架类钢构件提前预制并焊接至结构甲板片上随之一同进行涂装,随后以模块制造厂吊机的最大吊装能力为限,将该层范围内的管道等预就位至涂装后的甲板片反面,以最大程度减少后续管线吊装及侧装工作量,最终该经过一体化装配后的甲板层以“搭积木”的方式进行逐层叠加,直至该模块完全搭建完毕[5-6]。各个模块机械完工后在模块范围内进行预试车工作,随后则按照事先规定的装船顺序通过海运方式运输至项目建设基地对模块进行最终安装就位,待所有工艺或功能模块就位后,再进行模块间连接及试车工作,最后进入整体投产阶段。其基本流程如图2所示。

2炼化厂采用模块一体化建造的优势

对于传统的炼化厂建造方式而言,厂区内各专业的建造工作基本在同一时间穿插进行,各专业施工人员集中、施工空间有限、交叉作业严重。同时,各专业之间有明确的先后顺序,需按照事先规划的工序逐步建造,无法提前对后续构件安装情况进行预测,因此容易导致现场出现大量调整与修改,不利于项目整体建造工作推进。此外,炼化厂选址往往倾向于偏远地区,周边环境与气候条件较差,交通物流不便,机械、人力等可协调资源较为匮乏。综合上述诸多不利因素,容易导致项目建设周期长、工效相对较低等情况,也对项目整体安全、质量及进度控制等方面带来较大挑战。

而模块一体化建造方式因模块制造场地与模块安装场地不同,模块的建造工作与基地土建工作可异地同步执行,且模块预制与模块总装安装阶段有着明确的分界线,因此整体建造过程在材料、安全、质量、进度管理等方面更加有条理及可控性。下面将从物资与场地资源、HSE管理、质量管理、进度管理等方面对采用模块一体化建造方案的优势进行详细阐述。

2.1物资与场地资源方面

理想的采购计划是能够精确匹配建造进度,在尽量少占用建造场地资源的情况下满足建造对物资的需求。但在实际项目采购计划执行过程中,一些物资供应商较少会顾及项目整体的需求计划,也就会出现供货顺序与建造顺序不匹配的情况,未能及时利用的物资可能会长时间占用建造场地,造成场地资源浪费甚至影响正常建造工作开展。而在基于模块一体化的建造方式中,模块制造厂自身配备的物料存放区对物资接收与发放起到了缓冲的作用,提前到货的物资可临时暂存。即便出现部分物资或设备晚到的情况,模块制造厂也可灵活采用侧塞等方式进行安装,在保证模块正常建造进程的同时可以极大程度缓解物资积压或到货滞后等对项目基地场地资源的冲击。

2.2 HSE管理方面

相较于传统建造方式,专业的模块制造厂通常具有较完备且成熟的HSE管理体系、管理方针、目标和相应程序文件;厂区内施工及管理人员相对集中且稳定,便于统一管理;各专业人员及各施工工种均经过正式入厂与入项目培训,熟知模块建造的安全管理要求,具有较高安全环保意识与技能熟练度。

在基础设施方面,模块制造厂的建造场地固定,配套设施完善,具有完备的成套环保、职业健康、废弃物处置等所需的设备和资源,能够有效执行国家及地方的法律法规要求,极大程度减少了噪声、粉尘、废弃物排放等带来的风险,对周边生态环境的扰动较小,受项目基地自然条件、配套设施等限制较少。

另一方面,在模块建造过程中,基于一体化的建造方案是将多专业构件随主体结构组装为一个整体后进行吊装,极大程度减少了吊装及高空作业次数,也从一定程度上降低了施工风险。同时,预制过程中各专业施工相对独立,且预制与总装阶段区分明确,确保了足够的施工空间的同时,减少了多专业交叉作业的情况,进而降低了安全事故的发生概率。

2.3质量管理方面

在传统炼化厂建造过程中,施工环境较为复杂,作业面分散,交叉作业多,施工过程控制难度大。而基于模块一体化的建造方式,例如钢结构甲板片、管道预制等预制阶段的工作可完全在室内或车间内进行,有效避免了室外恶劣环境等因素对施工质量与工效造成的影响。同时,模块制造厂通常具有严格的质量管控体系与质量方针,设备设施资源有保障,人员稳定,技术熟练,过程控制及监督措施完善,对施工过程中诸如组对、焊接、尺寸测量等步骤可进行更加严格的监督与管控。

模块一体化建造可以说是把炼化厂建造流程进行了标准化的定义,车间内各专业预制及模块总装均按照标准化的加工设计图纸进行,尺寸与精度控制更加完善,可最大限度减少模块总装阶段及后续基地安装阶段修改工作量,提高施工效率的同时保证了施工质量。

2.4进度管理方面

与传统炼化厂建造方式相比,模块一体化建造方案最大的优势之一是效率高。通过对模块建造过程进行预制与总装阶段的划分,可充分发挥专业模块制造厂的管理经验和多专业协同管理优势,从加工设计图纸制作到各专业构件安装再到模块逐层总装,以构件化的出图方式对钢结构安装工作进行优化,并针对性出具管线、机械、电仪多专业一体化安装方案[7],提高了涂装效率的同时减少了总装阶段工作量。此外,在模块制造厂场地资源允许条件下,各模块可同时进行建造,避免了传统建造方式下逐件、顺序安装引起的场地资源紧张等对建造进度的制约。

模块一体化建造将模块划分为独立的功能单元,各模块内部如照明系统、消防系统等功能或工艺系统可以模块为单位提前进行预试车工作,缩短项目整体调试试车时间,进而加快整体项目投产进程。

2.5资源利用方面

人力资源方面,模块一体化建造可以充分发挥模块制造厂周边区域性人才优势,施工及管理人员调配能力均优于传统建造方式,对项目赶工需求的响应时间较短;场地与设备设施资源方面,模块制造厂配套设施较齐全,且与项目基地异地同步施工,场地与施工机械设备等资源分配更加合理,避免了施工过程中资源紧张的情况;在材料与物流资源方面,可充分利用模块制造厂区域性物流和材料资源,打破采购资源限制,降低运输成本的同时助力区域经济发展。模块一体化建造方式可采用标准化设计出图与施工建造方式,实现批量生产,一定程度上降低原材料和人力成本,从而降低项目总体建造成本,以高效率且高集成化方式加速模块建造。

3模块一体化建造需注意的问题

尽管模块一体化建造方案在一定程度上降低了施工成本并缩短了施工周期,但是缺乏相关施工标准的指导,使得初次采用模块一体化建造的项目在详细设计、加工设计以及建造实施等环节存在冲突。鉴于此,文章提出以下几点在选用模块一体化建造方案时值得关注的问题,供后续炼化厂等建造项目借鉴。

详细设计出图以及建模方式的转变。基于模块一体化的建造方案需兼顾考虑模块制造厂模块化的建造顺序以及一体化建造的需求,如结构专业钢材规格的统一化,尽可能减少特殊规格材料的使用,可在提高材料采办效率的同时促成标准化的构件预制及安装。又如管道专业建模在基于管径出图顺序的同时兼顾模块层高,以便提高结构甲板片预制及总装阶段的一体化率[8]。

模块建造计划的编制。对模块建造计划的编制需兼顾项目基地总体计划进行调整,充分考虑模块交货及安装顺序,以便合理利用模块运输及安装的窗口期,为模块建造与运输争取充足的时间。

模块间对接构件的精确度。由于各个模块制造厂与项目基地处于异地同步施工状态,例如模块立柱与基地混凝土基座之间、模块管道与基地管道之间、不同制造厂建造的模块之间等跨模块的连接要充分考虑二者之间对接形式及精确度等,不同地区的测量数据需进行整体统筹与共享,以确保模块运输至基地后的顺利安装以及模块间的集成连接。

施工资质及建造标准的要求。炼化类工程项目往往包含较多特种设备,建造单位需取得相应资质后才可开工建造。对此类有特殊标准或建造资质要求的工程项目,除了需预备好相应资质施工人员外,还应考虑项目安装地相应法律法规要求,确保模块建造的异地认证的可行性,以便项目顺利投产。

4结语

文章将传统炼化厂建造方式与模块一体化建造方式的流程进行比较,从场地资源、HSE与质量管理、进度管理以及资源优势等方面阐述了模块一体化建造的优势,指出模块一体化建造方案是一种高工效、高质量且低成本的建造方式,可以有效缩短工期、降低成本、提高质量及安全管控效果,也可以避免现场施工的复杂性,并能实现工程项目全过程的工厂化管理,提高施工质量的可控性和稳定性。同时,指出了采用模块一体化建造方案时所需注意的问题,为后续石油化工以及炼化类工厂建设项目提供参考。

参考文献:

[1]杨胜,孙宁,王铁瑶,等.一种适用于大型模块的一体化建造工艺[J].山东化工,2022,51(9):184-185.

[2]姜美玉,李鑫.浅谈模块化建造技术在海洋平台建造中的应用[J].石化技术,2018,25(9):209-210.

[3]柏锁柱.大型LNG项目模块化建设经验解析[J].石油石化节能,2018,8(5):1-3.

[4]全球首例一体化建造LNG模块化工厂交付过半[J].化工时刊,2022,36(9):62.

[5]赵彩云.浅谈海洋工程电仪专业一体化建造的实施[J].石油和化工设备,2022,25(8):70-71.

[6]周立萍,唐友顺,屈会智.一体化建造在海洋石油平台建造过程中的应用[J].中国修船,2015,28(3):53-54.

[7]易吉梅,薛敏,郭琳.浅谈LNG模块化工厂一体化建造施工设计管理[J].石化技术,2020,27(12):2.

[8]于洋.浅谈基于一体化的LNG模块建造管理[J].中国石油和化工标准与质量,2023,43(12):60-62.