催化裂解装置稳定塔底重沸器内漏原因分析及解决措施论文

2024-06-07 09:59:38 来源: 作者:xuling

摘要:催化裂解(DCC)装置稳定塔底重沸器运行一年便出现管束泄漏的情况,检修发现该管束部分换热管与折流杆的接触部位存在摩擦损伤,严重处换热管已断裂。文章从结构设计、介质腐蚀、操作方式三方面进行分析,认为结构设计不合理是管束泄漏的根本原因,并将换热器从折流杆式U形管式换热器改为折流板式浮头式换热器,并设置防振板与支承板,解决了管束的泄漏问题。

摘要:催化裂解(DCC)装置稳定塔底重沸器运行一年便出现管束泄漏的情况,检修发现该管束部分换热管与折流杆的接触部位存在摩擦损伤,严重处换热管已断裂。文章从结构设计、介质腐蚀、操作方式三方面进行分析,认为结构设计不合理是管束泄漏的根本原因,并将换热器从折流杆式U形管式换热器改为折流板式浮头式换热器,并设置防振板与支承板,解决了管束的泄漏问题。

关键词:重沸器,管束泄漏,折流板式浮头式换热器

Cause Analysis and Solution of Internal Leakage of Reboiler at Bottom of Stabilizing Tower of Catalytic Cracking Unit

YANG Fenghua

(CNOOC Ningbo Daxie Petrochemical Co.,Ltd.,Ningbo 315812,China)

Abstract:The reboiler at the bottom of the stabilizing tower of the catalytic cracking unit has tube bundle leakage after one year of operation,and the overhaul found that there is friction damage in the contact part of the tube bundle between the heat exchange tube and the baffle rod,and the heat exchange tube has been broken at the serious place.This paper analyzes from three aspects:structural design,medium corrosion and operation mode,and thinks that unreasonable structural design is the root cause of tube bundle leakage.The heat exchanger is changed from baffle-rod U-tube heat exchanger to baffle-platefloating head heat exchanger,and the shockproof plate and support plate are set up to solve the problem of tube bundle leakage.

Keywords:reboiler;tube bundle leakage;baffle-platefloating head heat exchanger

1概述

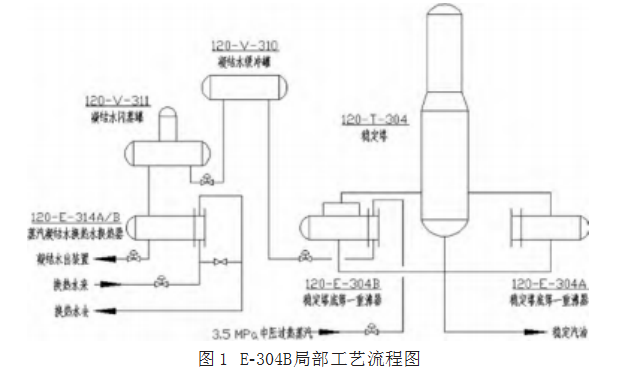

催化裂解(DCC)装置吸收稳定系统中稳定塔的作用是分离液化气及稳定汽油,塔底设有两台重沸器E-304A/B,局部工艺流程图如图1所示,其中E-304B以3.5 MPa中压过热蒸汽作为热源,型号为BJU1600-4.4/3.52-1166-6/25-4Ⅰ,壳程介质为稳定汽油,操作温度为170℃,操作压力为1.23 MPa,管程介质为中压过热蒸汽,操作温度为410℃,操作压力为3.5 MPa。装置开工1年后,稳定塔底温度出现逐渐降低的趋势,稳定汽油蒸气压也伴随出现不合格的现象,塔顶冷却负荷增大,塔顶回流罐界位逐渐上涨,分析发现酸性水中油含量也在上涨。结合这些现象,判断稳定汽油与中压蒸汽互串,E-304B出现内漏。随着运行时间的增长,E-304B内漏量越来越大,给生产带来巨大的困难与安全风险。对此,在工艺操作上采取以下措施:控制管程压力略大于壳程压力,通过中压蒸汽减缓泄漏量,避免汽油进入蒸汽凝结水系统;中压蒸汽定量控制,避免频繁调节,增加第一重沸器取热负荷,以降低第二重沸器取热负荷。经过一系列严格的工艺操作,维持装置运行两年。

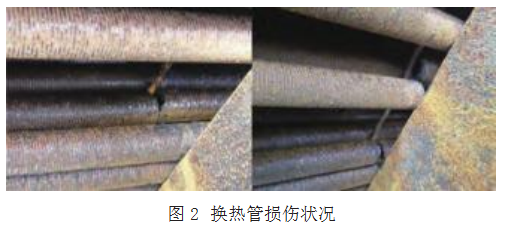

2泄漏原因分析

在出现泄漏后,对介质中腐蚀性物质含量进行了分析,认为高酸高氯原油导致的稳定汽油硫含量、氯含量超标是换热器泄漏的主要原因,在停工消缺中对管束进行了原型式更换,但对泄漏管束的外观检查发现,管束折流杆与换热管的接触部位,有明显的摩擦损伤,严重处换热管已被割断,如图2所示。新管束在半年时间后又出现泄漏,确认折流杆与换热管的摩擦损伤是导致换热管泄漏的根本原因。

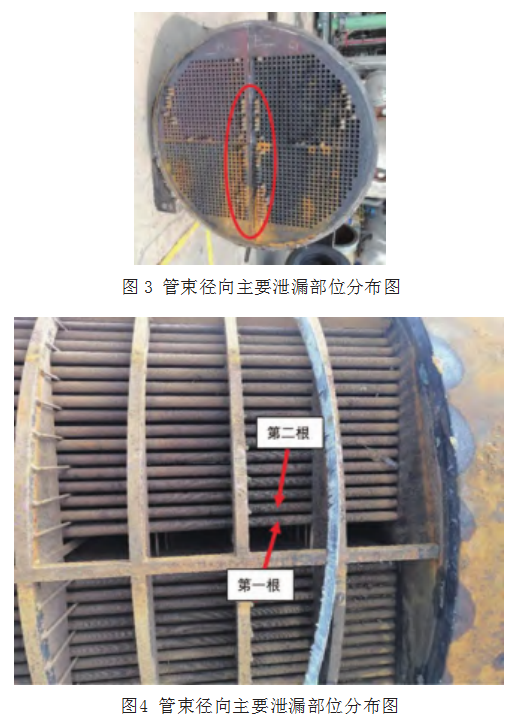

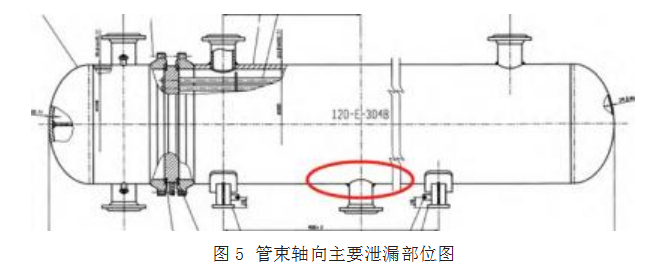

根据管板处堵管的分布,从管束的径向观察,泄漏部位主要集中在中部及两侧,如图3和图4所示。从管束的轴向观察,泄漏主要集中在壳程入口区域,如图5所示。

2.1结构设计不合理

该换热器是折流杆式U形管式换热器。折流杆式换热器相比于传统的折流板式换热器,优点是管束振动小、传热效率高、结垢率低,可以有效降低介质冲击,提高换热器的稳定性,使得折流杆式换热器在抗振性能方面表现出色,能够较好地抵抗外部振动和机械振动,从而降低设备损坏的风险。相比之下,折流板式换热器的抗振性能不如折流杆式换热器,因其支承结构相对较弱,容易受到振动影响,导致设备损坏或性能下降。为了提高其抗振性能,可能需要采取额外的加固措施,如增加支承结构或加强连接等。虽然折流杆式换热器的抗振性能从原理上要比折流板式换热器更好,但折流杆式换热器对设计以及制造精度的要求很高,若存在结构设计不合理或加工精度低,则更容易出现泄漏问题。

2.1.1壳程入口处未设置防冲板或导流筒

管束防冲板的作用是减少流体的不均匀分布及对管束的冲蚀,可以有效减小流体对管束的冲击,保护管束不受损坏,从而提高换热器的稳定性和使用寿命。导流筒的主要作用是减小流体停滞区,增加换热管有效长度。通过设置导流筒,可以改变流体的流向和流速,使其更加均匀地流过换热管,提高传热效率和换热效果。同时,导流筒还可以减小流体对换热管的冲击和磨损,保护换热管不受损坏。

重沸器壳程入口稳定汽油流量设计值为610 000 kg/h,在进入壳体后,尽管总体上流量是沿着纵向流动,但是在壳程进出口处,流量仍然主要以横向流为主,且壳程内介质的气液两相使流动环境变得更为复杂,其中气相设计值为103 023 kg/h,液相设计值为506 977 kg/h。由于壳程入口未设置防冲板或导流筒,气液两相介质直接冲击管束,这使得管束承受了较大的冲击力。

2.1.2第一排换热管与折流圈挡板设计间距过大

在换热器的设计过程中,折流圈挡板与第一排换热管的间距是一个重要参数。如果间距过大,会导致流体在流过管束时出现流动死区,这不仅会降低流体的流速,影响传热效果,还会增加流体对换热管的冲击,加剧换热管的磨损,从而降低换热器的使用寿命。

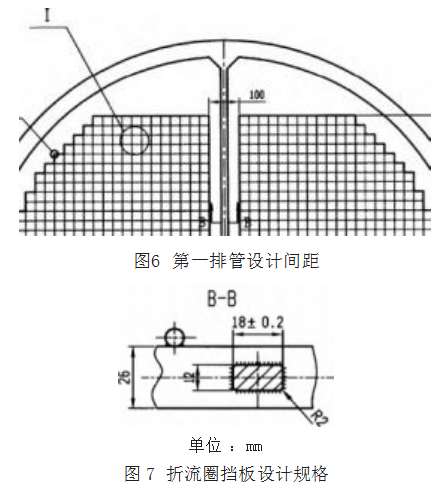

检查发现第一排换热管与折流圈挡板距离为35 mm左右,可以小幅度地自由活动。查阅设计参数发现第一排换热管与折流圈挡板的间距设计值为41 mm,管束第一排管的设计间距为100 mm,如图6所示。而折流圈挡板设计规格(18.0 mm±0.2 mm)(宽)×12 mm(高),如图7所示,使得挡板无法有效固定第一排换热管,导致换热管的振动,并与折流杆反复摩擦。

2.1.3管束尾部未设置防振设施

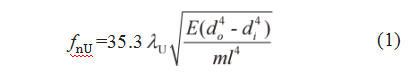

U形管的最低固有频率fnU[1]:

式中:λU为U形管的频率常数,当其他参数一定时,增加U形管尾部支承板后,从GB/T 151—2014图C.18~C.23可查λU变大,fnU变大。

根据GB/T 151—2014中振动的判据,壳程流体为气体或液体时,当符合下列条件中的任何一条,管束可能发生振动和破坏:

a)卡门旋涡频率fv与换热管最低固有频率fl之比大于0.5。

b)湍流抖振主频率f1与换热管最低固有频率fl之比大于0.5。

U形管管束尾部增加支承板或支承条可以改变换热管的支承方式和刚度分布,从而提高其最低固有频率,进而减小上述a)和b)的比值,降低管束振动破坏的可能性。此外,支承板或支承条还可以起到分散流体的振动能量的作用,进一步降低对换热管的冲击。

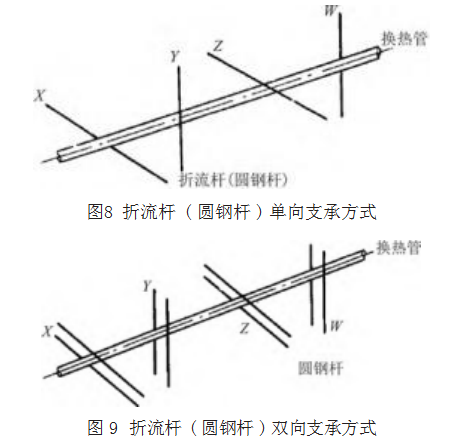

2.1.4折流杆采用单向支承

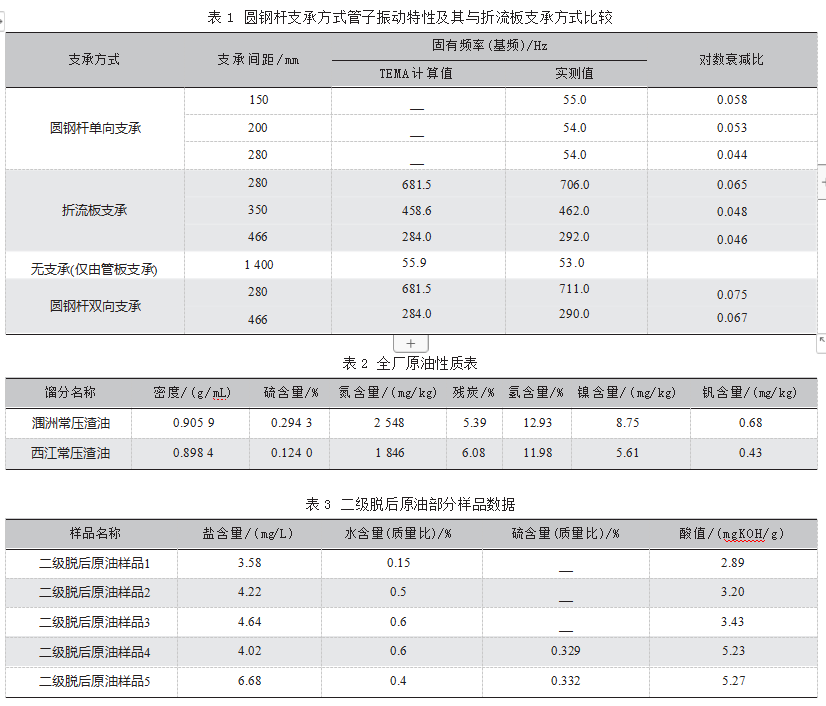

对比圆钢杆单向支承(如图8所示)、折流板支承、无支承(仅由管板支承)、圆钢杆双向支承(如图9所示)四种支承方式对换热管抗振性能的影响[2],如表1所示,实验结果表明,单向支承方式对换热管的抗振作用非常有限,远低于双向支承及折流板支承方式。因此为了增强换热管的抗振性能,可以更换为折流杆双支承方式或折流板支承方式。

综上所述,由于换热器结构设计缺陷,管束抗振性不足,加之壳程介质流量大,对管束的激励作用强,导致换热管与折流杆反复摩擦出现泄漏、断裂,为管束泄漏的根本原因。

2.2腐蚀性介质含量高

(1)根据基础设计中混合原油平均API 23.7、平均硫含量0.91%、平均酸值1.54 mgKOH/g,实际加工原料性质如表2所示。

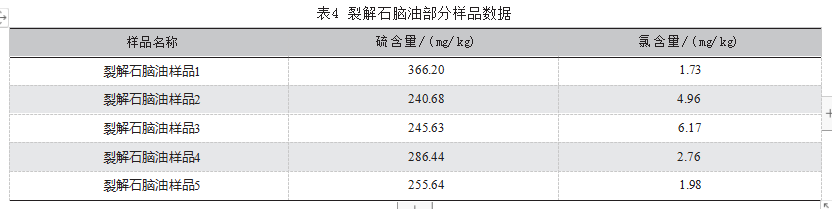

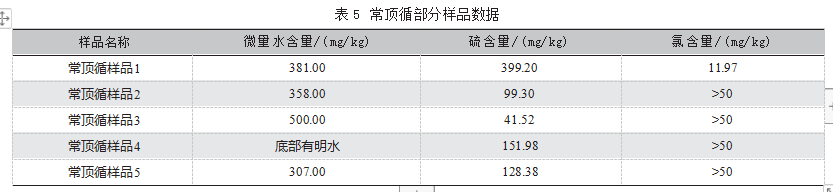

(2)截取一段时间内的化验分析数据,二级脱后原油含盐最高6.68 mg/L、硫含量最高0.332%、酸值最高5.27 mgKOH/g,如表3所示,稳定塔底裂解石脑油硫含量302.78 mg/kg、氯含量6.90 mg/kg,如表4所示。

以上化验分析数据表明:

(1)加工原油性质为高酸、高氯;

(2)常顶循氯含量高,如表5所示,说明原油中尚有未脱出的盐,例如原油中的细微晶体盐或不可水洗的氯,即有机氯未有效脱出,在加热炉裂解后进入常压塔顶和后续供料装置,如DCC装置;

(3)DCC装置裂解石脑油产品设计硫化物含量为180 mg/kg,实际裂解石脑油中硫化物含量平均值为242.4 mg/kg,最高达到388 mg/kg,高出设计值2倍;

(4)DCC装置裂解石脑油产品设计氯化物含量不大于0.50 mg/kg,实际平均值达到4.29 mg/kg,最高达到6.17 mg/kg,高出设计值12倍。

如图10所示,通过换热管横切面可以看到,横切面部分有腐蚀痕迹。本换热器换热管材质为10#钢,一是高酸性和高氯离子浓度的环境会显著加速10#钢的腐蚀速率,酸性环境中的氢离子(H+)和氯离子(Cl-)都是很强的腐蚀剂。H+会与钢管表面的铁(Fe)发生反应,生成可溶性的铁离子(Fe2+/Fe3+),从而导致钢管的腐蚀,Cl-则会通过破坏钢管表面的氧化膜来加速腐蚀过程。二是在高酸高氯环境中,10#钢的腐蚀疲劳性能也会降低。腐蚀疲劳是指钢管在交变应力(如振动或循环载荷)和腐蚀介质的共同作用下发生的疲劳破坏。由于氯化物、硫化物的存在,会优先腐蚀金属的缺陷部位,腐蚀与物理磨损相互促进,最终使换热管断裂。

综上所述,介质中硫化物、氯化物超过设计值,加速换热管腐蚀,对换热管泄漏起到了促进作用。

2.3操作原因

一是在装置开工时,管程3.5 MPa中压蒸汽作为热源投入较快,未严格按照操作规程进行换热器的投用,换热器升压、升温不当;二是正常生产时不注意操作方法,3.5 MPa中压蒸汽流量调整频繁,导致换热器的运行状态不稳定,管束的振动程度加剧。此外,3.5 MPa中压蒸汽在管程内存在气液两相,也是加剧管束振动的因素。

3解决措施与效果验证

(1)优化换热器结构。为了降低管束在运行中的振动,将此换热器的管束类型从折流杆U形管式更改为折流板浮头式,为了进一步减弱振动,在尾部设置了防振板和支承板。

(2)加强腐蚀监测,定期对装置内各部位介质进行采样,分析硫化物、氯化物、铁离子等含量,在腐蚀介质含量升高和超标时做出预警,在工艺上予以调整。

(3)在开工阶段,要严格按照换热器操作规程进行操作,中压蒸汽投用前充分脱水,避免气液两相带来的管束振动,投用时要缓慢,升温、升压要平稳。在正常运行阶段,中压蒸汽流量调节幅度要小,操作要平稳,保证换热器工况稳定。

新换热器投入运行一年后状态稳定,未出现管束泄漏现象。相比于泄漏状态时,3.5 MPa中压蒸汽用量约减少5 t/h,每年节约成本约800万元。

参考文献:

[1]国家质量监督检验检疫总局.热交换器:GB/T151—2014[S].北京:中国标准出版社,2015.

[2]胡明辅,朱孝钦,吴新民,等.折流杆换热器抗振性能的分析[J].化工机械,2000,27(2):80-82.