矿山隧道工程中的地质条件对爆破施工的影响研究与应对策略论文

2024-06-07 09:21:36 来源: 作者:liangnanxi

摘要:随着我国矿山隧道工程和我国各行业的快速发展,矿山隧道工程是现代经济社会发展的基础性工程,具有规模大、周期长、投入多、施工复杂等特点。爆破施工中一般会受到很多因素的影响,并以复杂地质条件的影响最为严重,这就要求施工人员从施工技术的角度切入,做好总体性爆破施工把控。本文分析了矿山隧道工程爆破施工技术的优势,结合实际工程案例,总结了地质条件对爆破施工的影响,进而推动爆破施工技术的合理应用。

摘要:随着我国矿山隧道工程和我国各行业的快速发展,矿山隧道工程是现代经济社会发展的基础性工程,具有规模大、周期长、投入多、施工复杂等特点。爆破施工中一般会受到很多因素的影响,并以复杂地质条件的影响最为严重,这就要求施工人员从施工技术的角度切入,做好总体性爆破施工把控。本文分析了矿山隧道工程爆破施工技术的优势,结合实际工程案例,总结了地质条件对爆破施工的影响,进而推动爆破施工技术的合理应用。

关键词:矿山隧道工程;地质条件;爆破施工;影响研究;应对策略

1矿山隧道工程概况

1.1矿山位置

本文以铜山铜钼矿区为例,矿区位于句容市宝华镇铜山村,矿区中心地理坐标:东经119°06′52″,北纬32°09′10″。

开采方式为地下开采;生产规模12.00万吨/年;矿区面积0.3166平方千米。

1.2爆破作业内容

根据中钢集团马鞍山矿山研究总院股份有限公司发布的《江苏省某矿业有限责任公司句容市铜山铜钼矿12万吨/年釆矿工程初步设计变更》,江苏省某矿业有限责任公司铜山铜钼矿12万吨/年采矿工程一期基建开拓工程,主要爆破施工包括。

(1)主井(竖井)掘进爆破。主井爆破掘进断面直径为5.2m,目前采用机械开挖方式已经开挖30m深,机械开挖深度至40m深,实施爆破,爆破掘进深度为276m。

(2)盲斜井斜巷掘进爆破。-48m~-130m盲斜井,设计巷道断面为三心拱,爆破开挖尺寸,净宽2.4m,净高2.5m,全长170.40m。

1.3工程环境

铜山铜钼矿区位于句容市宝华镇铜山村,矿区邻近既有沪宁城际铁路,爆破影响既有沪宁城际铁路里程为K266+916~K268+959,矿区边界与既有沪宁城际铁路最近距离约576.8m,主井与西北侧距离最近的既有沪宁城际铁路约680m。

本次主井竖井掘进爆破和盲斜井斜巷掘进爆破为地下爆破,以地面最近水平距离计,临近的主要目标为:西北侧26m处的砖房;东北侧55m处的砖房;东侧35m处的钢结构设备间。

2矿山隧道工程中爆破施工技术

2.1爆破总体方案

本次主井竖井掘进爆破和盲斜井斜巷掘进爆破,为地下爆破。为控制爆破飞石和爆后有毒气体危害,井筒深度机械掘至40m后,实施爆破,爆破时,井上口安装井盖门实现覆盖效果,将爆破母线引出作业面至井口外100m室内点火起爆;爆后通风,直至空气质量检测合格为止,方可进行爆后检查。为控制爆破振动,采用严控爆破规模的浅孔爆破开挖方式。

主井竖井掘进爆破和盲斜井斜巷掘进爆破采用全断面爆破;炮孔钻眼采用风动凿岩机,炮眼直径Ф42mm。

本工程起爆网络采用电子雷管起爆网络,雷管选用可以精确控制延期时间的电子雷管,炸药采用二号岩石乳化炸药,药卷规格:Φ32、200g/支。

民用炸药物品采用专用运输车辆配送,车辆运输路线按照公安管理部门审批的指定路线运输,每天配送当日爆破所需数量民用炸药物品,不得在现场临时存放点过夜。

2.2爆破施工方案

爆破作业应按甲方的设计要求进行施工。在施工过程中要严格遵守有关各项作业的规范,做到既保证质量,又保证安全。

2.2.1施工顺序

(1)施工开始,根据需要修筑必要的便道,以便为机械顺利到达作业位置创造条件。

(2)施工顺序应根据甲方的要求进行。根据作业区的实际情况,科学地安排工作面,并与土石方挖运方密切配合,满足车辆运输的要求。

2.2.2施工准备工作

(1)对所有参加施工人员做好思想动员和安全教育工作,充分认识爆破工程的重要性。

(2)对所有投入工程的机械设备进行检修,保证设备的完好率,对需使用的仪器也应进行检查、标定。

(3)做好技术交底与安全培训工作,熟悉设计文件及图纸,明确技术要求,进行现场勘查。准备好现场所需使用的各种记录表格和工作日志。

(4)爆破工作面准备,钻孔前进行石方测量,根据施工区具体数据,安排好工作面及机械设备进场。

2.3爆破参数设计

2.3.1爆破技术参数设计

在隧道爆破工程中,如何确定合理的爆破参数,是决定爆破效果的关键因素。为此,相关工作人员必须根据实际情况,科学地设计不同的爆破参数,并根据实际情况选择最优的掏槽形式,才能取得最好的爆破效果。巷道规格(单轨断面):2.4m(宽)×2.5m(高),掘进断面5.73m2。根据本工程历史施工经验,采用直眼掏槽,中心设置一个掏槽眼,四周设置一圈共6个空孔,一圈空孔的环形直径为20cm;外侧设置4个菱形掏槽眼,菱形掏槽眼对角线为50cm。

小断面爆破时,应力波叠加容易损坏电子雷管内部结构造成电子雷管盲炮,综合相关文献研究结果,较短的延期时间,可以有效消除电子雷管盲炮。为确保掏槽效果,为后续炮眼创造自由面,掏槽眼采取分次起爆,间隔1ms~10ms,初定1ms,其他炮眼起爆间隔时间根据经验取5ms~50ms,初定5ms。后期根据振动检测数据及爆破效果,间隔时间由现场技术负责人在设计范围内优化调整。

炮孔深度:1.8m~2m,掏槽眼深度为2m,其他炮眼深度1.8m;每循环实际进尺约1.5m。

2.3.2单位炸药量

在使用爆破技术时,单位炸药量是爆破效果的关键,它直接影响到隧道工程区岩石散射距离、破碎程度、断面轮廓质量、钻孔利用率、围岩稳定性等。因此,相关人员在设计时需要根据隧道的爆破要求和炸药威力选择合适的炸药用量。

2.3.3内径

在隧道施工中,钻孔效率、炸药用量、全断面爆破孔数、岩石破碎度、围岩完整性与爆破孔直径密切相关,必须综合考虑。在隧道施工中,对施工现场的具体情况进行综合对比分析,确定爆破孔直径。

2.3.4孔深度

钻孔深度是爆破施工中的一个重要指标。如果炮眼深度过大,则在每个开挖周期中,各工序的采矿产量都会比较大。因此,整个开挖过程将需要相对较长的时间,难以保证开挖速度,造成材料浪费。爆破施工时,应根据岩石类型、开挖方法和施工场地选择爆破方案,确定钻孔深度,一般为1.2m~3.5m。

2.3.5炮眼利用率

在进行爆破施工的时候,有关爆破参数的设置要符合有关的设计原理和要求,在参数中孔径利用率是重要的指标,在最佳的爆破条件下炮孔利用率应大于85%,以85%~95%为宜。

2.3.6装药结构

装药时要按照爆破方案设计,装药量必须与钻孔相匹配。如果是爆破孔,应采用间隔装药。如果是另一个爆破孔,应采用连续装药,确保每个爆破孔内都有炸药。

2.3.7爆破设备的选择

在进行爆破施工时,通常需要依靠其他设备的帮助来保证爆破作业的稳定性。例如,钻孔内需填入岩乳化炸药,外钻孔需使用ψA25mm轻爆线圈,切割和开挖孔需使用ψA32mm药辊导爆索。

2.4试爆破的具体要求

(1)一般情况下,试爆破断面为横断面。

(2)根据本设计方案的参数要求及各项安全措施,对横断面完整地完成爆破作业各工序的操作,包括各项安全防护措施及安全警戒等,进行试验性爆破作业。

(3)试爆破的同时应进行爆破振动监测。①选定监测点。进行爆破振动监测,爆破振动的监测点选择是一个很重要的环节。一般来说,这与监测的目的有关。而监测爆破振动的目的大体上分为:一类是客观上需要监测爆破振动的,如民扰爆破施工时,业主需要爆破监测时,有较邻近的建筑物需要保护时等;另一类是主观上需要监测爆破振动的,如为了优化爆破参数时,为了判定爆区安全距离时等。本工程中监测爆破振动主要是为了验证萨道夫斯基公式中系数K和衰减指数α的选取是否符合当地的环境地质条件、岩性等,以便确认爆破参数选择的正确性,因此,我们规定仅在试爆破情况下才进行爆破振动监测。这时为了便于线性回归,S1~S5分别代表5个监测点与爆点的距离,由双方在现场商定。②进行爆破振动监测的人员应持有资格证书,所用仪器应在合格的使用期内。③在试爆破中取得的振动监测数据,应及时提交爆破技术人员进行汇总、分析,同时报送甲方、监理方。

(4)试爆破结束后,项目经理、项目爆破技术人员会同甲方、监理方等有关人员,对爆破振动监测数据、试爆破后的作业面状况等进行检查,评估爆破效果及安全状态。

①爆破效果符合要求,安全方面也没有发现任何隐患,则判定试爆破合格。下一步可以进入正常的爆破程序。②如爆破效果不佳或发现存有安全隐患,则本次试爆破未达到目的,判定本次试爆破不合格。应由爆破技术人员提出实施方案的修改意见,经讨论决定后再进行一次试爆破,直至试爆破合格。

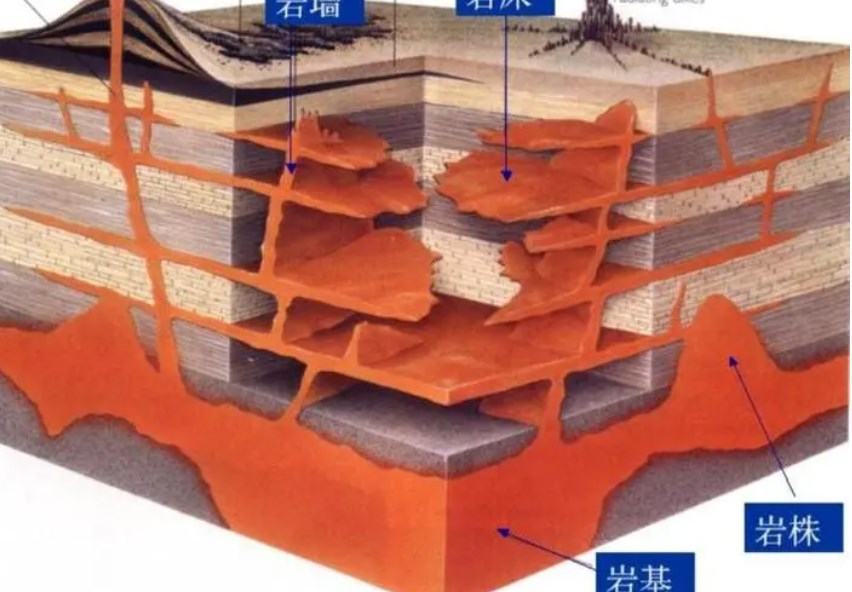

3矿山隧道工程中的地质条件对爆破施工的影响

矿山隧道工程东北侧55m处的砖房;东侧35m处的钢结构设备间。矿区为一单斜构造,含矿层为隔水层;断层构造分布于矿区东西两侧,导水性不强,含矿层顶板和底板多为硅质角岩和矽卡岩,属隔水层;矿区附近无大的地表水体;大理岩主要分布于矿区的深部及东西两侧,浅部大理岩有小溶洞存在,但深部岩石完整,对矿床充水没有大的影响。矿山隧道工程爆破技术可以根据不同的地质条件和设计要求进行调整和优化。通过合理的爆破设计,可以针对不同的地质特征量身定制爆破参数的选择,以达到最佳的爆破效果。与传统的机械开挖方法相比,隧道爆破技术可以更快、更有效地实现隧道开挖。采用合理的装填量和方式,可以实现更大面积的岩石破碎,从而加快施工进度。矿山隧道工程爆破技术通过合理的爆破设计和施工控制,可以保证施工过程中的安全。爆破前根据地质调查和实验分析,确定合适的爆破参数,尽量减少对周围环境和构筑物的影响。同时,在施工过程中会采取必要的安全措施,如设置警示区,采取防护措施,确保人员和设备的安全。矿山隧道工程的爆破技术可以根据不同的地质条件和设计要求进行调整和优化,在保证施工过程安全的同时,快速有效地实现隧道开挖。因此在隧道施工中得到了广泛的应用,并取得了良好的效果。

4矿山隧道工程中的爆破施工技术优化对策

4.1加强爆破施工技术指导工作

根据矿山隧道工程施工过程中所涉及到的围岩级别、支护方式等因素,制定相应的施工计划。如果出现以下情况,则需要对巷道爆破施工方案进行相应调整:一是巷道内地质条件发生变化,如同一工作面存在炸药性岩体、薄弱带、不同性质裂隙等;二是改变巷道内的爆破孔数。许多隧道仍采用气动凿岩机施工,钻孔的距离和方向难以控制。因此,在施工过程中,工作人员应根据实际情况对爆破孔数和装药参数进行合理调整。

4.2加强爆破施工安全管理工作

矿山隧道工程施工现场,必须有一个非常严格的监控系统,以确保所有工人都能遵守相应的规章制度,从而使他们的工作更加顺利。施工企业要注意选拔高素质的专业技术人才,对各岗位基层管理人员进行有针对性的培训,提高管理素质和业务素质。同时,要完善技术人才培养体系,制定科学的人才培养计划,开展多种形式的人才培养,全面提升人才综合素质。在施工项目过程中,要求员工转变观念,积极掌握新工艺、新技术、新精细化管理,加强施工人员规范作业,提高精细化管理意识,明确施工标准,培养精细化管理习惯,明确责任。爆破完成后还要对施工现场进行检查。在重大检验中,应有领导带队,工程技术人员监督,检验记录,并及时解决。无论条件如何,都有必要进行更多的现场检查。无论技术有多先进,工艺有多好,在施工现场的管理上一定不能有一时的疏忽。进行爆破作业后,应有专门的安全人员,消除隐患。确定安全性后,还应进行多次验证工作。在今后的工作中,还需要对有害物质进行实时监测,以确保达到安全指标后才能进行下一阶段的工作。组织人员对施工机械进行检查,妥善存放所有与炸药有关的设备,并按炸药、雷管进行分类,记录物料的存放情况,确定具体的爆破时间。在正式开始爆破前,各通道必须配备专职人员。第一次警报响起后,所有非爆破人员必须撤离到安全区域;第二次报警后,炸药将进入爆破最后检查阶段。爆破作业完成后,应进行全面检查。只有确认没有问题后,才能解除警报。如出现故障,应立即处理。

5结语

随着我国经济与科技的持续进步,矿山隧道工程的爆破施工技术与安全性显著提升。对施工人员的安全性和工程项目经济性方面已取得很好的成绩,但是目前矿山隧道工程爆破技术仍旧存在很多的问题需要改进和解决。因此,矿山隧道工程爆破施工时,针对特殊地质情况,合理设置爆破参数,保证爆破施工质量。由于工程地质条件复杂,施工时应根据不同围岩合理选择爆破参数,以保证矿山隧道工程的安全。