油田老化油处理工艺研究及应用论文

2024-06-05 10:40:36 来源: 作者:xuling

摘要:随着海上油田群滚动开发,南海西部某陆岸终端老化油逐步增多,老化油不仅占据大量罐容,还影响外输销售原油产品质量。针对老化油含水率高、乳化程度高和机械杂质含量高特点,因地制宜通过新增一套蝶式离心机并利用现有设备设施进行工艺流程适应性改造,采取离心机离心分离预脱水、事故罐热化学沉降再脱水和原油稳定塔高温蒸馏精脱水三段处理工艺进行处理。通过该处理工艺,已累计处理老化油3万m3,处理后原油含水率≤0.5%,满足原油外输销售标准,应用效果良好。

摘要:随着海上油田群滚动开发,南海西部某陆岸终端老化油逐步增多,老化油不仅占据大量罐容,还影响外输销售原油产品质量。针对老化油含水率高、乳化程度高和机械杂质含量高特点,因地制宜通过新增一套蝶式离心机并利用现有设备设施进行工艺流程适应性改造,采取离心机离心分离预脱水、事故罐热化学沉降再脱水和原油稳定塔高温蒸馏精脱水三段处理工艺进行处理。通过该处理工艺,已累计处理老化油3万m3,处理后原油含水率≤0.5%,满足原油外输销售标准,应用效果良好。

关键词:老化油,原油,脱水,含水率

Research and Application of Oilfield Aging Oil Treatment Process

ZHOU Kailang,LING Yu*,XIE Jinyi,WANG Aimin,LU Wei,SUN Shiyang(Zhanjiang Branch of CNOOC(China)Co.,Ltd.,Zhanjiang 524057,China)

Abstract:With the rolling development of offshore oilfield groups,the aging oil of an onshore oil terminal in the western South China Sea has gradually increased.The aging oil not only occupies a large amount of tank capacity,but also affects the product quality of crude oil transportation and sales.Aiming at the characteristics of aging oil with high water content,high emulsification degree and high mechanical impurity content,the adaptability of the processflow was reformed by adding a set of butterfly centrifuge and using the existing equipment and facilities according to local conditions,and the three-stage treatment process of centrifuge centrifugal separation pre-dehydration,accident tank thermochemical sedimentation re-dehydration and crude oil stabilization tower high temperature distillationfine dehydration is adopted.Through this treatment process,a total of 30 000 m3 of aging oil has been treated,the water content of crude oil after treatment is no higher than 0.5%,which meets the standard of crude oil transportation and sales,and the application effect is good.

Keywords:aging oil;crude oil;dehydration;water content

0引言

老化油即难破乳原油乳状液,由于成分复杂、组分重、乳化程度高、界面张力大、稳定性强等特点,采用常规方式处理不仅增加生产成本,还影响油田安全稳定生产[1-4]。

南海西部某陆岸终端负责对海上平台输送上岸的油气进行综合处理并储存销售,随着海上油田群滚动开发,老化油逐步增多,采用简单的回掺处理方式处理已经不能满足现场需求。老化油最终积存于原油储罐,不仅占据大量罐容,还影响外输销售原油产品质量,产生商务纠纷。因此对老化油进行无害化、减量化、资源化处理成为终端亟需解决的难题。

针对老化油物性开展相关处理工艺研究并进行现场应用,以期实现快速有效系统地处理,从而达到降本提质增效的目的。

1老化油来源及形成

老化油来源包括:(1)海上平台钻完修井液、增产措施液返排采出形成老化油。该海上油田群已经进入开发后期,为提高采收率、提高单井产量、降低综合递减率,海上平台钻完修井以及增产措施作业频繁。作业后的钻完修井液、增产措施液中通常含有大量固体颗粒、无机盐、聚合物等[5],受海上平台生产作业条件限制,返排采出后直接进入原油流程,这不仅加快了管线设备腐蚀,还增强了原油乳状液稳定性,输送至终端后无法得到有效净化处理,最终进入原油储罐在油水过渡层形成老化油。(2)生产水处理系统浮油回收。生产水处理系统生产水缓冲罐、合一除油器、核桃壳过滤器、净化水池上部油相以浮油形式回收至事故罐,该部分浮油乳化严重且黏稠,导致油水分离速度慢。(3)现场作业、落地污油回收。受空气、温度和光照等环境因素影响,该部分污油轻组分挥发严重且活性物质发生化学反应,再加上泥沙富集进一步增强了其黏度和稳定性,导致难于处理。(4)危险废液减量化处理形成老化油。报废的溢油分散剂、消防泡沫液等化学药剂以及化验室产生的废酸、废碱、废水、废油等废液回收至原油处理系统进行减量化处理时,导致该时段原油组分愈加复杂,易于形成老化油。

原油中本身含有蜡、胶质、沥青质、有机酸等天然乳化剂,随着油井含水率不断上升,原油在流进井筒的过程中就发生初步乳化,经气体滑脱、机泵叶轮搅拌后加剧乳化,再加上机械杂质、化学助剂等外来因素影响,进一步增强了原油乳状液的稳定性,导致难于破乳,最终形成老化油。

2老化油危害

受老化油影响,终端原油处理系统脱水单元运行不稳定,电脱水器经常垮电场跳闸,造成使用寿命缩短,同时对上岸原油脱水效果差。上岸原油油水分离不彻底将严重影响后续一系列生产处理工艺,导致生产水处理系统负担加重、轻烃回收率降低以及原油进罐含水率超标。为保证外输销售原油产品质量满足要求,需进行原油储罐切水作业,将原油储罐内含水超标原油通过切水泵泵至原油处理系统进行循环处理,这不仅降低了脱水设备有效容积,还造成电、天然气、破乳剂等消耗量以及设备维护成本增加。

3老化油物性分析

取老化油加热离心后进行初步实验分析,离心后老化油离心管内分为四层,从上往下依次为原油、乳化物、明水和机械杂质,具体如图1所示。

取老化油离心管内乳化物,用四氯化碳洗油抽提不溶物后进行傅里叶红外光谱分析,红外光谱图如图2所示,与数据库对比并进行匹配,分析不溶物为含伯胺基团化合物。取海上平台两种在用聚合物调驱剂加热烘干灰化后进行傅里叶红外光谱分析,红外光谱图如图3所示,可以看出两种调驱剂红外光谱差别较小,说明成分相似,与数据库对比并进行匹配,分析两种调驱剂样品除含有酰胺基团外,还同样含有伯胺基团,说明老化油受聚合物影响,导致乳状液稳定性增加,加热离心处理后存在明显乳化层。

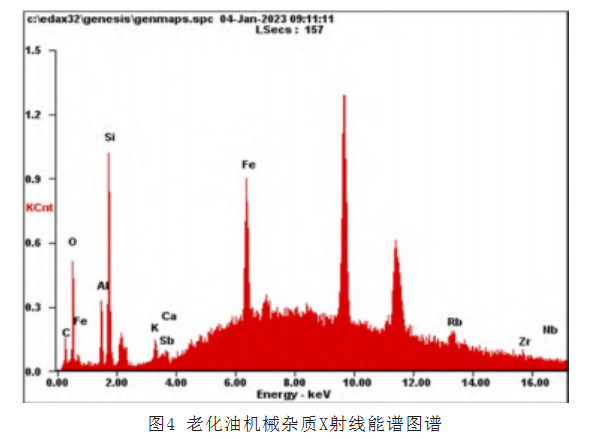

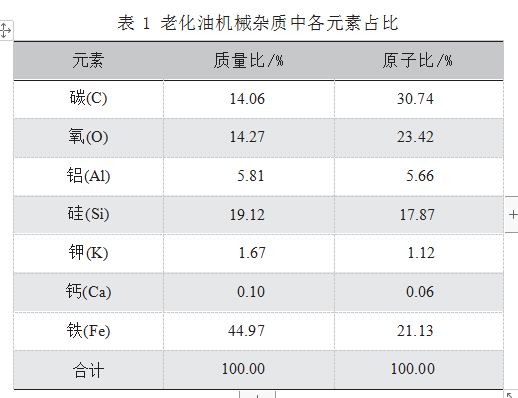

取老化油离心管内机械杂质,加入石油醚溶解有机物,然后加热烘干研磨均匀平铺在导电胶上,进行X射线能谱分析,能谱图谱如图4所示,分析垢样中含有碳(C)、氧(O)、铝(Al)、硅(Si)、钾(K)、钙(Ca)、铁(Fe)等元素,其中各元素占比如表1所示。

为明确机械杂质成分,对其进行X射线衍射分析,衍射图谱如图5所示,对照标准PDF卡片,分析垢样的成分主要为Fe2O3、FeCO3、CaCO3、K2O、SiO2和Al2O3,说明老化油除受聚合物影响外,同时还受以铁腐蚀产物为主、石英砂为辅的机械杂质影响,导致乳状液稳定性增加。

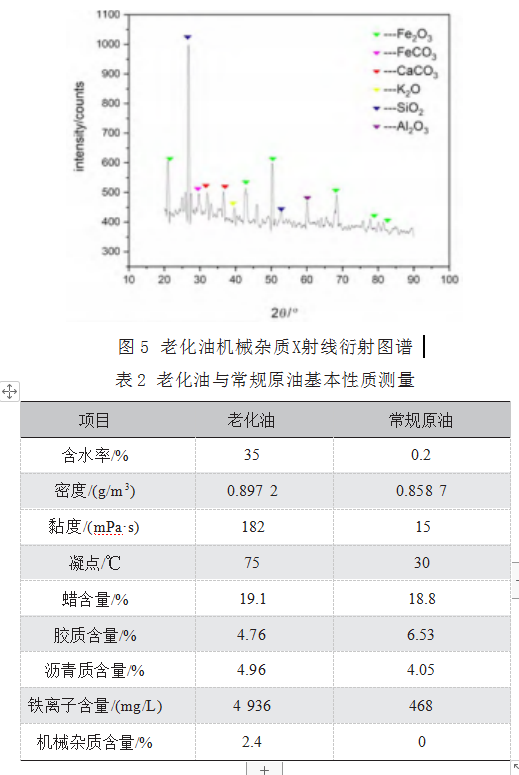

进一步实验测量老化油和常规原油含水率、密度、黏度、凝点以及蜡、胶质、沥青质、铁离子、机械杂质等含量,测量结果如表2所示。根据测量结果可知,老化油相对常规原油而言含水率高、密度大、黏度大、凝点高、铁离子和机械杂质含量高,其中蜡、胶质、沥青质等天然乳化剂含量相差不大,老化油受聚合物和机械杂质含量高影响,增强了乳状液稳定性,导致脱水困难,造成含水率远高于常规原油;老化油采出时间和在油水处理系统循环停留时间较长,其轻组分挥发严重,重组分含量高,再加上聚合物和机械杂质能够提升黏度,因此密度、黏度更大,凝点更高;受管道设备腐蚀以及钻完修井液返排等影响,导致铁离子、机械杂质含量更高。

4老化油处理工艺研究

老化油的有效处理是保证油田安全稳定生产的一项重要举措,目前国内老化油常用的处理技术有回掺处理、热化学处理、超声波处理、微波处理、生物处理、电场处理、离心处理和蒸发处理等[6]。其中,随着油田开发不断深入,简单的回掺处理和热化学处理技术局限性逐步增加,经常不能满足现场需求;超声波处理、微波处理和生物处理技术目前还不够完善,更多处于实验室研究阶段;电场处理、离心处理和蒸发处理技术虽然已有许多成功案例,具有一定的推广价值,但对老化油物性有一定要求,仍不具有普遍适用性。大量实践表明,单纯使用某项处理技术处理老化油效果有限,并不能达到理想标准,需将多项处理技术联合使用[7-9]。

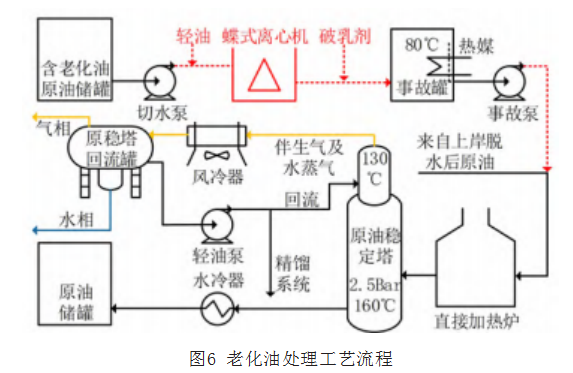

针对老化油含水率高、乳化程度高、机械杂质含量高特点,充分考虑现有设备设施以及现场可实施性,通过新增一套蝶式离心机并进行工艺流程适应性改造,采取离心机离心分离预脱水、事故罐热化学沉降再脱水和原油稳定塔高温蒸馏精脱水三段处理工艺进行处理。

4.1现场工艺流程

原油储罐内的老化油经切水泵增压后混入轻油,首先通过蝶式离心机离心分离出固体颗粒和大部分游离水,然后进入事故罐进行热化学沉降脱水。由于老化油中绝大部分固体颗粒被去除,降低了乳状液的稳定性,提高了热化学沉降脱水效率。为确保处理后原油含水率满足外输销售标准,将事故罐上部低含水原油通过浮动收油装置收集后经事故泵增压与上岸脱水后的原油汇合,利用直接加热炉加热后进入原油稳定塔进行高温蒸馏脱水,最后一起经水冷器冷却降温后进入原油储罐进行储存。老化油处理工艺流程如图6所示,虚线为新增管线。

4.2现场试验研究

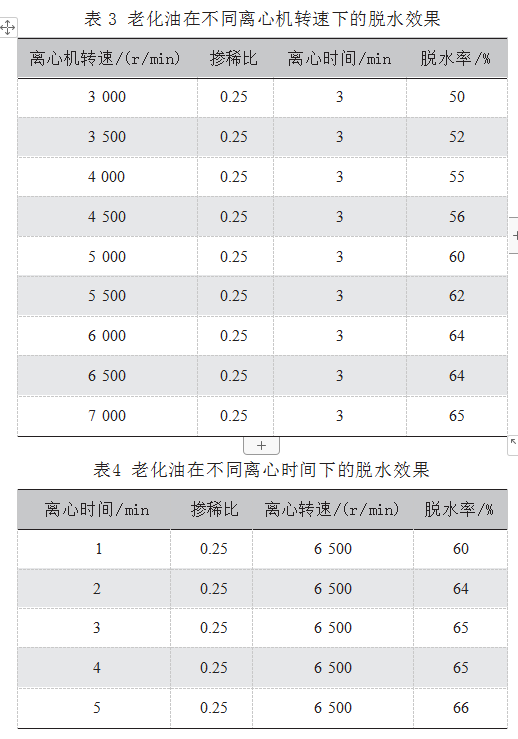

老化油离心处理是基于相密度差,借助离心机产生离心力,实现液-液-固分离,从而达到原油脱水和去除固体颗粒的目的[10]。不同老化油黏度不同,加之离心机转速、离心时间不同,老化油离心处理脱水效果各不相同。目前常见的老化油降黏方式有化学降黏、加热降黏、微生物降黏和掺稀降黏等[11]。轻油是终端生产的副产品,针对终端老化油在正常储存温度下相对于常规原油黏度大的特点,通过在老化油进入蝶式离心机前掺入轻油降低其黏度和密度,从而使油水更易分离,充分考虑轻油日产量以及掺稀效果,现场确定掺稀比为0.25。离心机转速对老化油脱水有着很大影响,若转速过低则达不到脱水效果,若转速过高则会出现乳状液从破坏又到聚并的过程,不仅达不到脱水效果,还会大大消耗电力,造成浪费。因此,在保持掺稀比为0.25的情况下,通过改变离心机转速并测量老化油脱水率来确定最佳转速,测量结果如表3所示,确定最佳转速为6 000~6 500 r/min。老化油离心处理过程中,乳状液中水滴在一定转速下,离心时间越长,沉降距离就越大,脱水效果就越好。在保持掺稀比为0.25和最佳转速的情况下,通过改变离心时间并测量老化油脱水率来确定最佳离心时间,测量结果如表4所示,确定最佳离心时间为2~3 min。经过离心机离心分离预脱水,老化油含水率可由55%降低至20%。

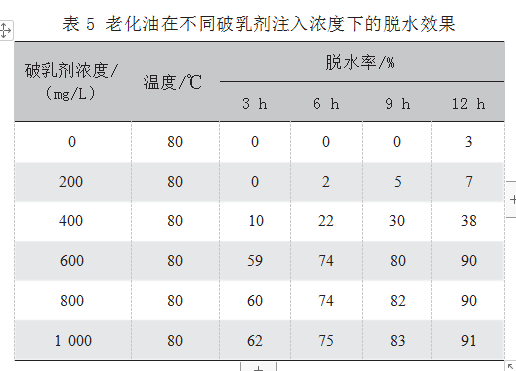

老化油热化学处理是将老化油加热并加注一定浓度破乳剂,在热力和化学药剂的协同作用下降低乳状液油水界面张力使水滴发生沉降聚集,从而达到脱水目的[12]。温度、破乳剂浓度、沉降时间不同,老化油热化学处理脱水效果各不相同。事故罐最高操作温度为80℃,在该温度下通过调整破乳剂注入浓度并测量老化油脱水率来确定最佳注入浓度,测量结果如表5所示,确定最佳注入浓度为600 mg/L。经过事故罐热化学沉降再脱水,老化油含水率可以由20%降低至2%。

老化油蒸发处理是利用老化油初馏点较高且油水沸点不同,通过高温加热削弱乳状液油水界面膜强度,同时将液态水分子转化为气态后从乳状液中逸出,从而达到原油脱水的目的[13]。蒸馏温度、蒸馏时间不同,老化油蒸发处理脱水效果各不相同。针对终端原油稳定塔高温蒸馏脱水,为不改变原油深度稳定效果,老化油蒸馏温度和蒸馏时间以原油稳定塔实际工况为准。正常工况下,原油经过直接加热炉加热后温度升高至160℃左右进入原油稳定塔,原油稳定塔运行压力设定为0.25 MPa,塔顶温度设定为130℃,由于塔顶设定温度大于该设定运行压力下水的沸点温度,因此原油稳定塔能够将原油中部分游离水蒸出。经过原油稳定塔高温蒸馏精脱水,老化油含水率可以由2%降低至0.5%以下。

4.3现场运行注意事项

原油稳定塔能够将原油中易挥发的轻组分以及硫化氢从塔顶分离,同时也能将原油中少量游离水蒸出,达到原油深度稳定和净化原油的目的。原油稳定塔进料含水率高是导致发生液泛的主要原因,当发生液泛时,塔顶轻烃产品混入大量重组分,造成轻烃产品质量不合格。正常工况下,上岸脱水后原油含水率≤0.5%,经直接加热炉加热后进入原油稳定塔不会发生液泛,且原油中少部分游离水在原油稳定塔中被蒸出能够携带轻组分,从而提高轻烃回收率;当处理老化油时,若老化油含水率较高,与上岸脱水后原油汇合经直接加热炉加热进入原油稳定塔后,大量游离水立刻被蒸发,容易导致气相负荷瞬时超过塔的分离能力而发生液泛。因此需严格控制进入原油稳定塔中的老化油含水率以及处理量,经过现场试验,在上岸脱水后原油来量和含水率稳定的情况下,控制进入原油稳定塔的老化油含水率为2%、处理量为15 m3/h左右时,能够满足运行要求。当原油处理系统工况发生波动时,应及时调整老化油处理量,避免发生液泛。

4.4应用效果

通过该处理工艺,已累计处理老化油3万m3,有效降低了原油储罐罐容,提高了原油处理系统脱水单元运行稳定性,保障了终端安全稳定生产,同时处理后原油含水率≤0.5%,满足原油外输销售标准,应用效果良好。

5结论及建议

老化油受聚合物以及以铁腐蚀产物为主、石英砂为辅的机械杂质影响,增强了乳状液的稳定性,导致难于破乳。针对老化油含水率高、乳化程度高和机械杂质含量高特点,因地制宜采取离心机离心分离预脱水、事故罐热化学沉降再脱水和原油稳定塔高温蒸馏精脱水三段处理工艺进行处理。通过该处理工艺,已累计处理老化油3万m3,处理后原油含水率≤0.5%,满足原油外输销售标准,应用效果良好。根据老化油主要来源及形成原因,建议从上游出发,加强对海上平台钻完修井液、增产措施液返排控制,不断优化生产处理工艺,从源头上减少老化油产生。

参考文献:

[1]高彦华,莫瑞,梁宏宝,等.老化油物性分析及脱水技术研究[J].化工科技,2015,23(4):22-25.

[2]王婧.C油田老化油处理技术研究[D].大庆:东北石油大学,2018.

[3]韩创辉,刘贵宾,连宇博,等.长庆油田H作业区老化油的处理研究[J].石油化工应用,2020,39(8):60-64.

[4]尹洪超,张伟森.渤海油田老化油成因及处理工艺优化研究[J].化学工程师,2022,36(9):55-58.

[5]渠慧敏,吴琼,张广中,等.原油乳化及乳液稳定性的影响因素和破乳技术研究进展[J].精细石油化工进展,2021,22(6):6-10.

[6]张涛,袁宏强,戴俊峰,等.油田老化油处理技术现状[J].石油化工应用,2021,40(3):1-5.

[7]孟庆超.大庆油田老化油处理技术研究[D].大庆:东北石油大学,2015.

[8]候兆凯.朝一联老化油处理工艺技术研究[D].大庆:东北石油大学,2016.

[9]刘帅.中一联合站老化油的成因及处理工艺改进的研究[D].大庆:东北石油大学,2018.

[10]王一荃,孔繁宇,汪忠宝,等.老化油离心分离技术在油田联合站的应用[J].石油规划设计,2015,26(2):32-34.

[11]吴艳华.塔河稠油稳定性评价及掺稀介质优化[D].北京:中国石油大学(北京),2020.

[12]梁霄.龙一联老化油处理技术[D].大庆:东北石油大学,2018.

[13]陈颖,莫瑞,孔繁宇,等.老化油蒸馏脱水关键技术与工艺研究[J].化工机械,2016,43(1):38-42.