油气田过程控制系统故障快速处理方法与应用论文

2024-06-05 10:23:45 来源: 作者:xuling

摘要:为快速安全地解决某油气田过程控制系统故障,文章深入分析了过程控制系统常用的故障处理方法的原理及其特点,提出了一种油气田过程控制系统故障快速处理方法。依据层次分析法原理将过程控制系统分层处理,分析系统各分层间联系的关键识别参数及指标,并以此排查各分层是否存在故障。

摘要:为快速安全地解决某油气田过程控制系统故障,文章深入分析了过程控制系统常用的故障处理方法的原理及其特点,提出了一种油气田过程控制系统故障快速处理方法。依据层次分析法原理将过程控制系统分层处理,分析系统各分层间联系的关键识别参数及指标,并以此排查各分层是否存在故障。明确分层内部系统对象的逻辑联系,对子分层可疑故障点进行编号,依据负反馈原理,选用相应的排障方法、工具、参数及指标排查故障点。引入二分算法对所有疑似故障点进行折半搜索,从而快速锁定并排除故障。实践应用表明,这种油气田过程控制系统故障快速处理方法具有清晰、快速和准确的特点,显著提升了故障处理的效率和准确性。

关键词:油气田过程控制系统,故障处理,层次分析法,负反馈原理

Rapid Fault Handling Method and Application of Process Control System in Oil and Gas Fields

ZENG Chenglong1*,ZHU Mingxing1,LI Jintao1,DAI Ling2

(1.Chongqing Hongbao Technology Co.,Ltd.,Chongqing 401121,China;2.Sichuan Development Tiansheng Mining Co.,Ltd.,Liangshan 616550,China)

Abstract:In order to quickly and safely resolve faults in a certain oil and gas field process control system,the principles and characteristics of commonly used fault handling methods for process control systems were analyzed,and a fast fault handling method for oil and gas field process control systems was proposed.According to the principle of analytical hierarchy process,the process control system is layered and analyzed to identify key identification parameters and indicators between each layer,and to investigate whether there are faults in each layer.Find out the logical connections of hierarchical internal system objects,number suspicious fault points in the hierarchy,and use corresponding troubleshooting methods,tools,and parameter indicators to find fault points based on the principle of negative feedback.The binary algorithm is introduced to perform binary search on all suspected fault points,thereby quickly locating and eliminating the faults.The practical results show that the rapid fault handling method for oil and gas field process control systems is clear,fast,and accurate,significantly improving the efficiency and accuracy of fault handling.

Keywords:oil and gas field process control system;fault handling;analytical hierarchy process;principle of negative feedback;binary algorithm

0引言

油气田工业生产是依据企业预定目标,进行连续或周期性执行的生产过程。实际生产中,油气田位置极其分散且数量较大,各井站油气采集工艺存在差异,故油气田生产管理难度较大。为确保油气田井站的安全连续生产,油气行业普遍采用过程控制系统来实现自动化管理。在物联网、大数据、云计算、网络通信、自动化控制等先进技术的支持下,融合了智能化设备的油气田过程控制系统日趋集成化、智能化、大规模化、复杂化[1-4]。

随着过程控制系统中现场设备数量的不断增加,系统故障率和故障处理的难度也在逐步上升。如果不能快速有效解决油气过程控制系统故障,将严重影响油气田的连续安全生产。基于上述问题和多年的工作经验,本文提出了一种油气田过程控制系统故障的快速处理方法。

1常用故障处理方法介绍

一般而言,油气田过程控制系统故障处理步骤为:故障检测、故障定位、故障溯源和故障排除,前三者通常被称为故障诊断[5]。故障检测是确定故障发生时间、位置、数量及故障表征现象。故障定位是确定故障的类型,分析故障前期操作行为影响与各故障间的因果关系,评估故障对系统安全的影响严重度。故障溯源是确定各故障发生的根本原因,理清故障间逻辑耦合关系。故障排除是依据故障成因采取合理有效的措施使得过程控制系统恢复正常生产。

故障处理的首要难题是根据过程控制系统的一系列故障现象找出故障成因,并采取针对性的措施进行排除。自1971年美国麻省理工学院的Beard首次提出解析冗余的故障诊断技术以来,控制系统的故障诊断一直是业界关注的焦点[6]。随着理论研究的深入和各行业工控的实践应用,涌现出多种故障处理方法。在油气田的实际生产中,通常采用隔离替换法、经验分析法和信号分析法来处理过程控制系统的故障。

1.1隔离替换法

隔离替换法,是采用隔离故障设备或替换故障设备来排除故障源的处理方法。一般而言,油气田过程控制系统核心设备采用冗余设计,以此来确保系统稳定可靠地运行。当系统出现故障时,可迅速隔离故障设备,并通过自动或半自动方式切换备用设备,以恢复系统的正常运行。随后,对故障设备进行替换和调试,使其恢复正常状态,并根据预定算法或需求重新确定设备的主次关系。对于系统非核心设备设施出现故障后,可通过跨过可疑故障点的通讯线缆进行隔离后排查故障,也可直接用同类型的完好设备设施来替换可疑故障点来排查故障。该方法适用大多数工业生产场景,准确性极高。然而,大型化复杂化的过程控制系统,其场地分散,设备数量巨大,设备种类繁多,若采用隔离替换法来排查此类过程控制系统,其效率极其低下,时间及人力成本较高。因此,隔离替换法适用于设备分布相对集中、设施数量小且结构相对简单的系统故障处理场景。

1.2经验分析法

经验分析法是基于行业工艺经验及知识的故障处理方法。该方法不依赖于数学模型,需要综合多维度疑似故障对象的信息,结合专家的理论知识和生产经验来处理故障。其基本思想是利用专家的故障排查思路,并结合行业生产故障处理的知识库,将现场实际发生的故障现象与数据库中的模型进行对比后直接判断故障的类型及成因,并给出相应的处理方法。经验分析法较依赖专家完备的工艺经验,涵盖网络通信、自动化控制、智能化设备、电气工程等多方面的知识。在获取被诊断对象的信息后,还需要构造多种规则进行推理。该方法的精确度直接取决于知识库的质量。然而,对于大规模和复杂的系统故障处理,知识库的建立、优化和完善工作面临着巨大的难度,这意味着经验知识的积累需要投入大量的时间和人力资源。此外,由于工业系统设备的多样性和工艺流程的差异性,也会严重影响系统故障处理的效率和准确度。因此,经验分析法存在普适性较差、自适应能力较弱等缺点,更适用于固定设备和工艺的过程控制系统故障处理场景。

1.3信号分析法

信号分析法,通过采集系统状态变化的光、电、波、磁等信号,通过对这些信号进行分析处理来定位故障,并根据故障成因来处理故障。过程控制系统按功能原理划分为多个独立子系统,如通信系统,电气系统、微机控制系统、终端设备系统等。这些子系统采用不同的通信协议和通讯信号来传递数据。虽然油气行业过程控制系统涵盖了传感器、仪器仪表、电气元件、人机界面、数据采集与监视控制系统、可编程逻辑控制器、现场总线、通信系统、电气系统等众多子系统,且同一子系统涉及多厂家、多协议场景,但所有系统都是以数据驱动的原理进行工作。信号分析法不需要被诊断系统的数学模型,实现简单,实时性好。然而,这种方法无法进行故障预警,且故障分离效果不够理想。此外,他对故障诊断人员的综合技术能力要求较高。因此,信号分析法具有条理清晰,操作简单,更适用于现场作业人员综合技术能力强且对整个过程控制系统深入掌握的场景。

2系统故障快速处理方法与应用

2.1过程控制系统架构

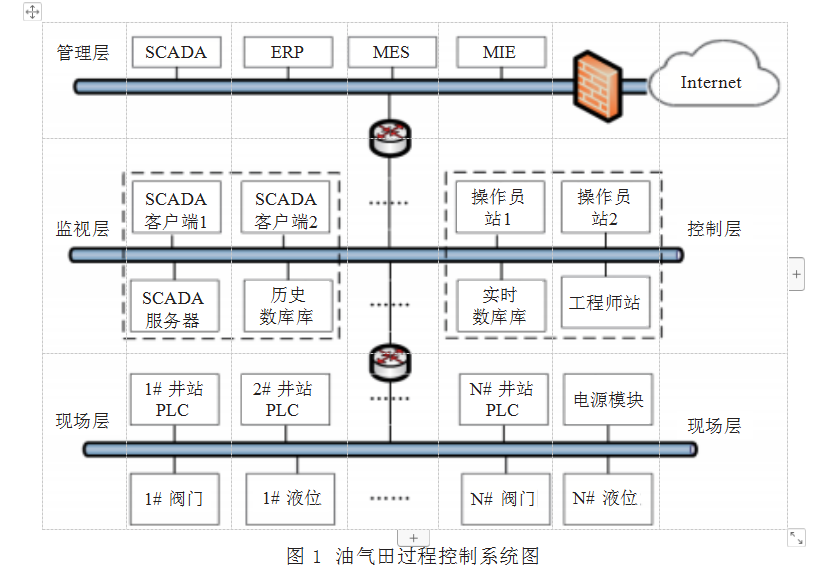

在大量投入过程控制系统后,油气田生产普遍采用了无人值守的“中心站”管理模式,该模式的管理节点自下而上分为井站、中心站、作业区、调度室。中心站管理模式具体内容如下:

第一层被称为现场层,该层为无人值守油气井站,其部署了基于PLC(programmable logic controller)的集中控制系统,对现场设备进行控制管理并采集实时数据。

第二层为监视控制层,该层为管理节点为作业区及各中心站,其分别部署独立的上位机系统,对下辖的所有生产设备进行管理控制及采集实时数据。

第三层为管理层,由调度室部署的SCADA系统采集作业区的生产数据,以便企业领导进行生产决策。

综上所述,油气田过程控制系统架构分为3层,即现场层、监视控制层、管理层,如图1所示。

2.2工程概况及故障现象

本文以某油气矿井站建设期间故障处理为例。井站有3个采油气树,设计要求实时采集油压、套压、温度、流量等参数,并需对井安阀、节流阀等阀门实时控制。井站现场,部署了1套PLC系统,该系统包含CPU模块、数字量模块、模拟量模块、电源模块;管道上安装的温度传感器、压力传感器及电动执行器,主要传递4~20 mA模拟量信号、数字量信号。为确保安全,场站配备了相应的电气安全产品及网络通信设备。

中心站和作业区,分别部署了三维力控SCADA系统。其中,SCADA服务器负责接收现场设备上传的信号数据,并将部分必要数据转换处理后实时上传至调度室的SCADA系统;所有数据存储在实时数据库及历史数据库中;SCADA客户端具备发送控制信号至现场层PLC的功能,使其能够按照预设的控制策略来操作现场设备。

调度室部署了1套SCADA系统,主要采集来自监视层或控制层的统计数据;经理、总工程师等管理人员通过分析历史数据,采取有效措施对生产进行合理调配,帮助企业实现预设目标。当井站联合试生产时,发现如下故障现象,即作业区及中心站的SCADA客户端虽然能正常操作阀门,实时采集大部分数据,但无法采集3#采油气树节流后流量计的相关数据。

2.3故障快速处理方法原理

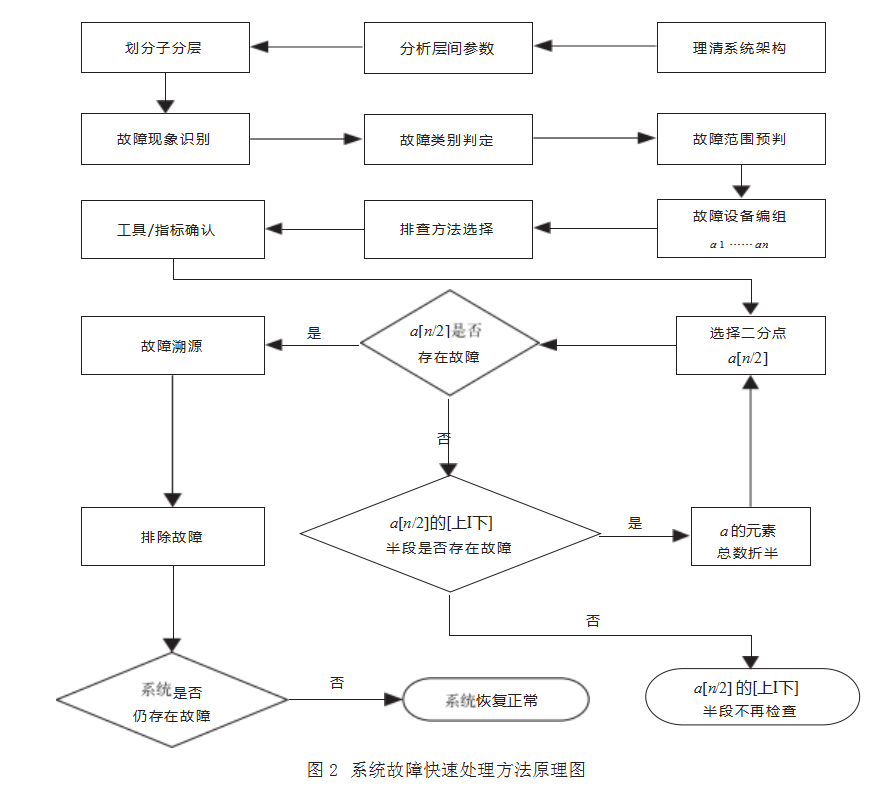

层次分析法是将一个复杂的多目标决策问题按总目标、各层子目标、评价准则直至具体的实施方案的顺序分解为不同的层次结构,通过判断矩阵特征向量,求得每一层次的各元素对上一层次某元素的优先权重,以作为目标(多指标)、多方案优化决策的系统方法[7]。基于此,可将油气田运动控制系统故障处理视为总目标,以工业Ethernet协议传输信号作为参数,把系统划分成现场层、监视控制层和管理层,形成一个多层次的分析结构模型,使复杂系统故障问题简化为各层次内设备设施故障处理的子问题。

反馈是控制论中的一个基本概念,指将系统的输出返回到输入端,并以某种方式改变输入,进而影响整个系统功能。反馈可分为负反馈和正反馈。负反馈的作用是使输出起到与输入相反的作用,减小系统输出与系统目标之间的误差,使系统趋于稳定[8]。在排查各分层多设备故障时,可将疑似故障点设备测量状态与正常运行时设备状态进行比较,若状态一致则可判定该设备不存在故障,继而使得排查范围缩小,向真实故障设备源靠近。

二分查找,也称折半查找,是一种高效的查找方法。其原理是首先将n个元素分成大致相等的两部分,然后取中间元素a[n/2]与目标值x进行比较。如果x=a[n/2],则找到x,算法中止;如果x<a[n/2],则只要在数组a的左半部分继续搜索x,如果x>a[n/2],则只要在数组a的右半部搜索x[9]。在排查系统分层设备故障过程中,可将编号为n的设备视为假定故障点a[n],然后在a[n/2]点检查是否存在故障。若a[n/2]有故障则排除故障后,检查以a[n/2]为分段点的上下两段是否存在故障。假设a[1]~a[n/2]设备无故障,则下一循环排查a[n/2]~a[n]范围内的故障,直至找到故障点并排除故障为止,反之亦然。

综上所述,在油气田过程控制系统故障处理过程中,首先采用层次分析方法以工业Ethernet协议传输信号作为关键参数将复杂系统简化分层;其次,在各分层内选用合适参数及指标、方法、工具,并依据负反馈原理排除可疑故障点;再次,采用二分查找方法加速故障设备的定位溯源;最后,按照故障成因采用针对性措施快速解决系统故障。过程控制系统故障快速处理方法的原理如图2所示。

第一步:理清控制系统架构,分析系统对象间逻辑联系,依据合理参数划分子系统。油气田过程控制系统,按其管理职能自下而上分为现场层、监视控制层、管理层。系统各分层采用工业以太网协议进行数据通信,因此,以各分层是否收到实时数据包作为判断分层是否存在故障的依据,可极快地缩小故障排查范围。通常,可在操作系统中输入网络检测命令或登录网络设备输入监控命令(如ping、tracert、acl)来查看网络连通性、路由策略等情况。

第二步:识别故障现象,分析系统故障与各分层设备间的内在联系。油气田过程控制系统由各种硬件、操作系统、应用软件、网络等组成,其故障现象种类繁多。常见的有:网络设备故障、通讯线缆故障、操作系统故障、上位机软件故障、PLC硬件及软件故障、电气设备故障,传感器故障、电气线路故障等。不同类型的故障,其表征现象不同,以此可快速预判故障类别。若无法确定故障成因,可依据数据驱动原理的信号分析法来逐步排查故障。操作系统、SCADA系统、PLC设备、网络设备,可通过看日志、软件告警信息及硬件指示灯来直接判定是否存在故障。网络中断引发的通信故障一般会引起大范围的参数告警;若因某个设备的通讯信号受到干扰或强度不足,也易引发采集数据异常。电气设备故障、线路故障、传感器故障,需要通过使用电气检测仪表来判断线路信号是否正常来确定。在排查故障现象时,应遵循“先易后难、逐步排错”的原则。由于硬件数量极大,故应先根据故障现象排查软件、网络故障,再排查硬件故障;排查硬件故障一般采用基于信号的数据驱动分析方法。

第三步:明确各分层内系统可疑故障点并进行编组。选定有可疑故障设备的子分层,理清该层内的硬件设备,并按顺序对设备进行编号。在硬件设备编号时,应尽可能详细,若同一设备可能有多个故障点,则应设置多个编号进行区分。

第四步:选择合适的排查方法、工具及指标。软件故障,一般通过日志故障信息查看、诊断工具检测故障、重启软件对比分析方法来判定。网络故障,一般通过网络测试命令查看数据包传递情况来排查。硬件故障,一般需要结合相关技术手册或专业工具来逐点排查,通常采用基于信号的分析方法。不同的故障排查应选取合适的指标,例如,上位机数据丢失应排查网络丢包或数据链路连通情况,上位机数据异常变化应排查通讯信号强度。

第五步:依据负反馈原理,采用二分算法加快设备故障的排查。模拟量信号一般可选用测定设备进出口电压是否为24 V来判断设备是否存在故障。因此,可将排查范围内用折半方法选取可疑故障设备进行测试电压,以此不断快速缩小排查范围。具体过程为:若设备进入端电压正常,则设备前半部范围无故障;若设备输出端电压正常,则该设备无故障,此时应排查设备后半部范围的可疑故障设备,反之亦然。确定设备故障后,采用替换法、隔离法等解决故障后,可使得过程控制系统恢复正常工作。实际应用中,技术人员通常根据经验优先以高风险设备作为分段点以加速故障排查及处理。

2.4故障快速处理方法应用

鉴于气矿3#采油气树仅节流后流量数据无法被SCADA系统所获取,技术人员首先排查并确认作业区、中心站、井站的网络通信无故障,将故障范围段锁定在井站现场的集中控制系统。在井站现场登录PLC系统,发现程序实时监控的流量数据为初始值。由于流量参数的采集信号为4~20 mA的电流信号,电压为24 V。因此,选用万用表24 V直流电压档联测试设备进出端电压是否为24 V来判断设备是否正常工作。然后,将可能出现的故障点进行编号;经统计,自PLC到测定油压的流量计之间有15个故障点。依据二分法原理,先从中间位置的浪涌保护器输入端测试电压为24 V,再测试连接浪涌保护器输出端的端子排正极电压时发现电压为0 V。由此判定,PLC侧无故障,流量计侧存在故障,其原因有:短路、开路、接地或流量计损坏等。随后,采用万用表测试流量计接线的通断情况,发现线缆连接性无异常。现场测试流量计,发现流量计能正常工作。但在使用兆欧表测试线缆绝缘时,发现相间绝缘电阻极低,由此判断连接流量计的通信电缆已经破损并短路;经探查确认通信线缆在布设时已损坏。最后,通过缠绕绝缘胶带恢复线缆绝缘后接线通电,发现该流量计数据能实时采集。综上所述,技术人员采用层次分析法简化系统,依据负反馈原理并结合二分算法快速缩小故障范围,最终确定了井站过程控制系统故障点位,并采取合理措施迅速排除故障,保障了油气矿过程控制系统的正常运行。

3结语

油气田过程控制系统通常采用多控制器的分布式控制系统,该系统结构复杂且协议众多,设备数量大并对协作性有较高要求,因此故障处理难度相对较大。使用传统的隔离替换法、信号分析法或经验分析法来处理这类系统的故障往往需要耗费大量时间、人力和资源成本,并不适用于对连续性和安全性要求极高的工业场景。为了解决这一问题,可以采用基于层次分析法的油气田过程控制系统故障快速处理方法。该方法以工业以太网信号作为关键参数对过程控制系统进行分层划分(包括现场层、监视控制层和管理层),通过排查确定故障所处层次;然后对可疑故障点进行编号,依据负反馈原理,选用设备进出端电压作为参数来进一步排查故障点;最后引入二分算法对所有可疑故障点进行折半排查,快速找到并排除故障。该方法逻辑清晰、简单易用且具有高效准确性,容易被现场技术人员所接受并适用于集成化、复杂化、大规模化过程控制系统的故障诊断场景。

参考文献:

[1]施仁.自动化仪表与过程控制[M].北京:电子工业出版社,2023.

[2]丁宝苍,张寿明.过程控制系统与装置[M].重庆:重庆大学出版社,2020.

[3]沈和平.大话自动化:从蒸汽机到人工智能[M].北京:机械工业出版社,2019.

[4]刘邦波,李素明.现代化工仪表及化工自动化的过程控制分析[J].化工管理,2016(2):148.

[5]杨睿.基于路径推理的过程控制系统多视角攻击故障辨识方法研究[D].武汉:华中科技大学,2021.

[6]白华宁.基于相关系数的过程控制系统故障检测与诊断研究[D].西安:西安科技大学,2013.

[7]张维,刘吉臻,高明明.基于数据挖掘的循环流化床锅炉辅机故障预警[J].动力工程学报,2019,39(10):826-833.

[8]李鑫.基于带负反馈的深度强化学习推荐方法研究[D].武汉:华中科技大学,2020.

[9]彭辉,孙福侠,龚铭.快速定位LTE基站回归问题的方法[J].电信快报,2016(2):10-13.