海洋工程甲板片SPMT高位运输施工技术与应用论文

2024-06-05 09:48:24 来源: 作者:liangnanxi

摘要:海洋平台甲板片的结构尺寸和重量不断增加,结构形式日趋多样,一体化施工后的甲板片的场地运输工作愈加复杂。SPMT是一种模块化组装的自行式模块运输载具,可根据装载产品的不同需求配置成各种尺寸,具有安全、灵活、载重量大等优势,被应用于甲板片高位运输作业中,取得良好效果。

摘要:海洋平台甲板片的结构尺寸和重量不断增加,结构形式日趋多样,一体化施工后的甲板片的场地运输工作愈加复杂。SPMT是一种模块化组装的自行式模块运输载具,可根据装载产品的不同需求配置成各种尺寸,具有安全、灵活、载重量大等优势,被应用于甲板片高位运输作业中,取得良好效果。

关键词:SPMT;海洋工程甲板片;高位运输;一体化建造

0引言

随着海洋石油工业的发展,海上平台向深水化、多功能化、大型化不断发展,海洋平台甲板片的结构尺寸和重量不断增加,结构形式日趋多样,给建造过程中甲板片场地运输工作带来新的挑战[1]。

一体化施工能显著提高总装效率,提升海洋工程建造场地的周转率,因此,如何提升甲板片一体化施工率成为目前海洋工程建造领域的热门研究课题之一。为便于一体化施工,甲板片施工高度相比传统施工作业显著提升,因此,以提升施工安全性、提高施工效率为基本技术原则,开发甲板片高位运输技术。

1甲板片高位运输作业施工特点

1.1适用于集成化建造的甲板片

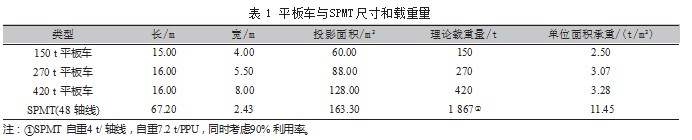

采用SPMT高位运输甲板片,相比平板车运输大幅提高甲板片一体化率,缩短总装施工周期。平板车以及SPMT尺寸和载重量如表1所示。

同等载重量的情况下,无论从甲板片一体化影响区域还是载重量,SPMT都优于平板车。

1.2适用于尺寸和重量大的甲板片

平板运输车由于其承载能力和结构尺寸的限制,在场内倒运时,甲板片的重量不能大于平板车的额定最大载重量。但在实际操作中,考虑货物实际重量和安全事项,实际承载重量不能满负荷使用。由于平板车常规采用单台运输,对大尺寸或细长甲板片运输变形控制难度大。SPMT可通过车辆相对位置、车板拼接、编点形式,灵活解决载重量和易于控制甲板片变形的要求。

1.3安全性高和灵活性强

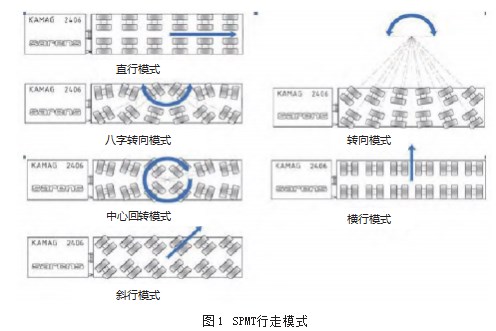

SPMT相比于平板运输车的控制和油压补偿系统更为先进,转向精度高,同时使车辆在静止和满负荷状态下都可实现转向和变换程序,移动精度可达±2 mm,具有极高的灵活性和操控性,可进一步降低运输时存在的安全风险[2],如图1所示。

2甲板片高位运输作业关键技术

2.1 SPMT布车位置及编点设计

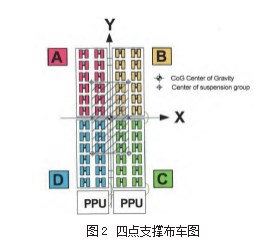

常规甲板片SPMT运输布车位置设计是根据甲板片的理论尺寸、重量、重心,预制地点,布墩位置等多方面因素综合考虑,同时根据布车位置使用专业计算软件模拟计算甲板片整体强度,结构变形量需在规范要求范围内,不同分组轴载大致均衡,不同挂车之间同步性、稳定性等综合确定最终布车位置。使用SPMT高位运输甲板片,需要在设计时充分考虑运输时货物稳定角、运输支点布置、运输垫墩强度等事项[3],具体布局如表2、图2、图3、图4所示。

2.2舾装垫墩位置设计

常规甲板片舾装垫墩位置设计是根据甲板片的理论尺寸、重量、重心,地面承载力、布车、布顶位置等多方面因素综合考虑,同时根据布墩位置使用专业计算软件模拟计算甲板片整体强度,结构变形量需在规范要求范围内。如使用SPMT高位运输甲板片,舾装垫墩高度、垫墩自身强度、稳定性也需要考虑,舾装垫墩与甲板片需使用马排焊接固定增加其稳定性。

2.3临时加强设计

甲板片建造过程中,可能会出现甲板片结构形式不完整,结构强度弱的情况,此时需要使用专业软件进行模拟计算,确定是否需要增加临时加强,并视计算结构确定加强形式,加强材料选择优先使用项目的边角余料。可能出现情况如下:

(1)在主立柱或吊机立柱位置预留孔洞,待顶起后再进行安装,此时需视专业计算软件模拟结果需做“一字”“T字”或“十字”临时加强;

(2)甲板片上槽口位置有孔洞,视计算结果确定临时加强形式;

(3)甲板片分片建造时,合拢甲板片长度方向自由端梁头整体水平度,需做临时加强处理;

(4)双层结构片起重时,为确保双层片整体结构强度满足,视计算结果确定临时加强形式。

3甲板片高位运输作业施工流程

3.1施工前准备

运输作业施工前要对被运货物和运输路线进行详细检查,检查内容包括:确认被运物上无未固定的零散杆件,保证运输时没有构件会散落;检查货物与布车位置之间是否有碰撞,包括但不限于突出的脚手架、管线、支架;进车之前对各个支撑点下表面的水平度进行测量;检查运输路线途中的道路是否平整且附着力良好,是否有突出的障碍物,以免运输过程中损坏轮胎或产生碰撞;检查运输路线涉及场地的承载能力,如有需要,则铺设钢板以保证SPMT顺利通过并且不对地面产生伤害,包括但不限于吊车轨道、场地中禁止碾压的管线、管沟等;根据技术方案,准备需要的耗材及工装,例如垫墩、垫木、胶皮、垫板等。

3.2施工流程

(1)甲板片预制完成,准备高位运输

按照方案要求的轴线数将SPMT车板与动力单元组合并试车,调试完成后将两挂SPMT行驶至甲板片正前方,按照方案指定位置和方向提前检查、清理行车路径上的障碍物,车板边缘两侧0.3 m范围内不应有障碍物,检查完毕后单挂SPMT以方案要求高度进车,SPMT完成进车后使用盘尺测量车板位置是否与方案吻合。

(2)摆放耗材

按照技术方案要求位置摆放运输垫木,垫木下方可垫0.02 m胶皮加大摩擦。使用石笔在甲板片结构梁上做好定位标记,用于行车过程中随时观察车板位移。检查舾装垫墩有无超出整车长度方向,防止上、下坡垫墩拖地。

(3)SPMT编点

垫木摆放完成后,将SPMT按照方案设置为分组。

(4)车板顶起

准备工作就绪后起升车板,使舾装垫墩离地0.1 m(最小值),操作手此时需观察控制仪表盘读数,确保各分组之间油压差不超过5 MPa,如超出此数值需及时与设计人员进行确认。

(5)运输至指定位置,完成运输

将甲板片运输至下一场所,操作人员按照方案摆放方向调整甲板片就位位置后,SPMT驶离甲板片,结束整个运输流程。

3.3其他注意事项

(1)劳动力组织

高位运输施工过程中,通常按照海洋工程甲板片运输作业进行人员组织,包括运输总指挥、司机、运输观察人员、技术人员、安全监督和其他辅助人员。

(2)运输过程中应按照相关规定和标准,对质量、安全、环保等方面进行控制。

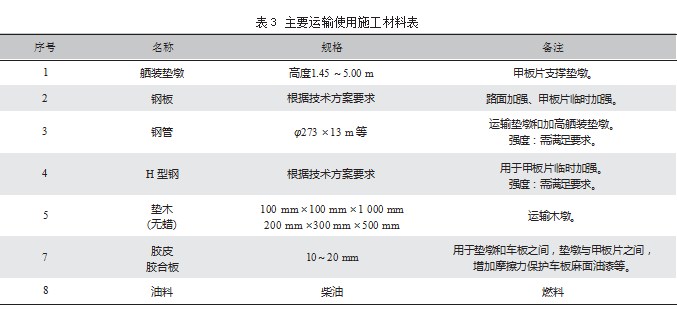

(3)运输中使用的耗材应提前准备,包括但不限于以下内容,如表3所示。

4结语

高位运输技术为海洋工程建造领域增加了一种新的运输方式,突破了传统常规运输模式的限制,减少了对起重资源的占用时间,提升了海洋工程甲板片的一体化率,有效提高了总装效率,节省了建造成本,为海洋工程组块高效建造提供了坚实可靠的基础。

参考文献:

[1]杨胜,孙宁,王铁瑶,等.一种适用于大型模块的一体化建造工艺[J].山东化工,2022,51(9):184-185,188.

[2]刘婧,杨昌华,王斌.钻机模块SPMT轴线车装船技术及经济分析[J].价值工程,2022,41(2):106-108.

[3]潘艳霞,丁其坤,秦强,等.大型模块结构的SPMT运输计算方法综述[J].山东化,2021,50(13):59-60.