影响盘螺最大力总伸长率因素的研究论文

2023-01-03 09:45:33 来源: 作者:lvyifei

摘要:摘要:针对某钢厂直径8mm与6mm盘螺的力学性能不稳定的问题,通过化学成分分析,断口金相组织分析和夹杂物分析进行研究。研究结果表明,钢基体中存在大量魏氏组织和贝氏体组织、脱氧环节产生的镁铝复合夹杂物以及化学成分的宏观偏析是影响盘螺的最大力总伸长率的主要原因。

摘要:针对某钢厂直径8mm与6mm盘螺的力学性能不稳定的问题,通过化学成分分析,断口金相组织分析和夹杂物分析进行研究。研究结果表明,钢基体中存在大量魏氏组织和贝氏体组织、脱氧环节产生的镁铝复合夹杂物以及化学成分的宏观偏析是影响盘螺的最大力总伸长率的主要原因。

关键词:力学性能;复合夹杂物;宏观偏析

1引言

最大力总伸长率(Agt)是力学性能检测的重要指标,也是衡量其是否合格的一个重要指标。Agt与抗拉强度Rm对应,是从均匀塑变向集中塑变过渡的临界点,表征材料的最大均匀塑性变形能力,测量在没形成颈缩前的均匀延伸阶段完成,其值应与试样标距尺寸无关。实际生产中,材料的力学性能主要由C、Mn、Si和V等元素的含量及金相组织、非金属夹杂物等决定。

2实验方案

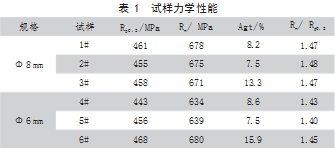

选取某钢厂直径8mm与6mm盘螺,取不同3批次进行拉伸断口试验。利用扫描电镜对断裂试样进行断口分析;利用光谱分析仪进行成分检测;利用金相显微镜观察和分析夹杂物的类别、数量和形貌;利用EDX分析夹杂物成分。力学性能见表1。

从表2中可知,试样的成分均在内控标准成分范围内,且宏观成分不存在明显的波动,因此宏观的化学成分组成不是导致最大力总伸长率不合格的原因。

3.2宏观断口检验分析

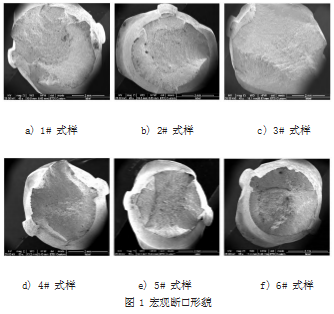

对不同规格的拉伸试验进行宏观断口分析,对6个拉伸试样的断口形态如图1所示:

图1所示,宏观的断面主要沿着与拉伸应力垂直方向形成,式样均为任性断裂。其中图a)、b)、c)是规格为Φ8mm的拉伸试验式样,图d)、e)、f)是规格为Φ6mm的拉伸试验式样。

其中a)试样为杯锥状断口,最大力总伸长率为8.2%,有明显颈缩现象,断口表面存在孔洞,并且断口表面存在大型夹杂物。b)试样为杯锥状断口,最大力总伸长率为7.5%,存在颈缩现象,断口表面存在明显的孔洞,孔洞中存在大颗粒夹杂物,可以推测该处为产生裂纹源的区域。c)试样为斜断口,最大力总伸长率为13.3%,断口表面平整,无明显颈缩现象。d)试样为杯锥状断口,最大力总伸长率为8.6%,有颈缩,且断口表面存在许多细小孔洞。e)试样为杯锥状断口,最大力总伸长率为7.5%,有颈缩现象。f)试样为非典型断口,最大力总伸长率为14.6%,有颈缩现象。

3.3断口微观形貌以及夹杂物分析

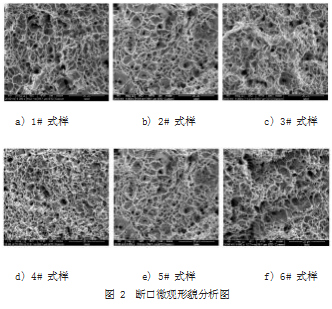

利用扫描电镜对试样进行断口微观形貌分析,结果如图2所示,断口表面分布大量的韧窝,韧窝区孔洞较多,其中韧窝的直径在1µm-10µm之间,在韧窝底部存在大量球状和不规则状的夹杂物。

这些夹杂物形状不规则,且尺寸分布范围较广,最小的夹杂物仅几微米,而最大的夹杂物尺寸超过10µm,这些夹杂物的存在破坏钢基体的连续性,容易引起应力集中,是产生裂纹源的重要诱因,从而导致钢材形成裂纹并且扩展最终导致钢基体断裂,夹杂物的存在严重影响材料的力学性能。

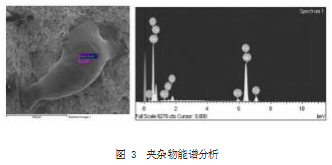

由图1中a)图可见,1#试样的断口表面上存在一处大型夹杂物,该夹杂物严重影响材料的力学性能,对夹杂物进行EDX分析,结果如图3所示。

EDX分析结果显示,夹杂物成分组成为Si、Mn、Fe、Al、Mg等元素,其中O的质量分数为36.17%,Al的质量分数为0.27%,Mg的质量分数为0.37%,可以认为该夹杂物是一种含Al、Mg等复合型脱氧产物夹杂,类型有Al2O3(类型Ⅰ)、MgO-Al2O3尖晶石的复核夹杂。从微观断口形态上来看,试样均为韧窝状断口。从夹杂物分布情况来看,1#试样性能不合的原因主要是由于基体中存在大型Al、Mg复合夹杂物。2#试样性能不合的原因是断口表面有杂物覆盖的空洞内存在大量球状和不规则状的夹杂物。

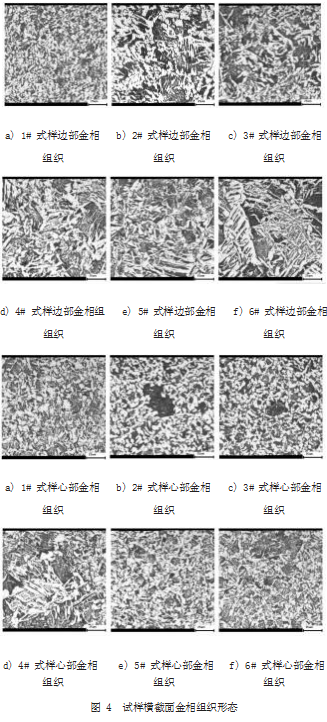

3.4金相组织分析

截取断口背面10mm处试验并制备成金相试样,取样方向与拉伸方向垂直,抛磨后使用4%的硝酸酒精溶液腐蚀抛光面,通过金相显微观察镜金相组织,如图4所示。从试样金相组织形态看,1#试样组织均匀,晶粒细小,基体中存在贝氏体组织,组织中片状铁素体较多较细。2#试样边部存在魏氏组织,且个别晶粒较粗。3#试样边部存在魏氏组织,个别晶粒稍粗,但与基体相差较少。2#试样和3#试样均存在魏氏组织,级别均为2级。4#、5#、6#试样的边部组织均存在大晶粒及魏氏组织和贝氏体组织。心部组织为铁素体+珠光体+少量贝氏体组织,4#试样中存在大晶粒和魏氏组织,5#试样中不规则片状铁素体较多较细。魏氏体组织的出现,导致钢的力学性能下降,魏氏体组织虽使钢的强度有所增加,但能使其塑性降低。

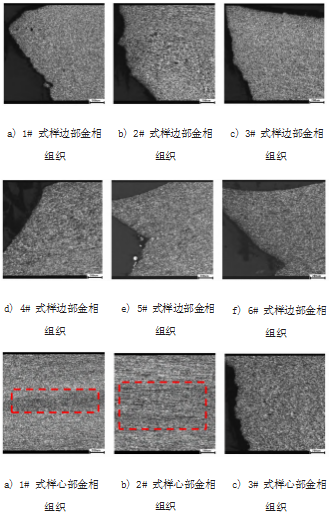

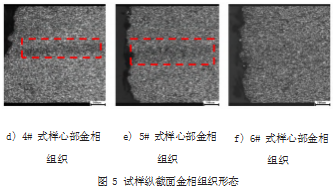

检验纵截面金相组织,取样方向与拉伸方向水平,抛磨后使用4%的硝酸酒精溶液腐蚀抛光面,通过金相显微观察镜金相组织,如图5所示。

图中可知,1#、4#、5#试样的断口处心部组织出现严重的组织偏析,其中1#试样边部组织较均匀,4#试样和5#试样两边部组织均存在粗晶。2#断口处心部组织组织偏析情况较轻,但是试样边部的断口处组织处存在粗晶组织。3#和6#试样的断口处心部比较均匀没有发现明显的偏析现象,边部组织粗晶现象不明显。各试样的边缘附近均存在粗晶现象。从试样纵截面断口处金相组织形态看,影响试样最大力总伸长率的原因主要是中心偏析和边部组织粗晶。导致中心偏析的原因是碳、锰元素及碳当量成品与熔炼成分偏差较大,碳、锰元素为正偏析,导致CCT曲线右移动,在相同冷速下,正偏析部分已经开始贝氏体转变,严重影响材料力学性能。

4结论

(1)大型Mg,Al复合型氧化物夹杂是影响盘螺最大力总伸长率的重要因素,是脱氧环节产生的产物,夹杂物于钢基体中破坏基体的连续性,引起应力集中,是产生裂纹源的重要因素。

(2)宏观成分偏析是降低材料力学性能的重要原因之一,其次是针状及片状铁素体组织,以及混晶组织对盘螺最大力总伸长率也有一定的影响。

(3)魏氏体组织的出现会能导致钢的力学性能下降。