基于CFD的矿石分选机喷嘴仿真研究论文

2024-05-31 11:12:47 来源: 作者:zhoudanni

摘要:针对矿石分选机喷吹分离系统的喷嘴在分选矿石时喷吹效果不好、耗气量大等问题,以收缩型射流喷嘴为研究对象,利用计算流体力学软件对喷嘴的结构特征和几何参数进行数值模拟,用ANSYS Space Claim软件建立喷嘴的几何模型,使用ICEM软件对几何模型进行网格划分,再运用Fluent软件进行求解,选择湍流模型中的Realizable k-ε模型进行计算。从收缩曲线形状、收缩段长度以及出口直径等对射流有影响的因素进行分析。结果表明:收缩段曲线形状会对对喷嘴射流产生影响,收缩段曲线为维多辛斯基曲线型喷嘴在高入口压

摘要:针对矿石分选机喷吹分离系统的喷嘴在分选矿石时喷吹效果不好、耗气量大等问题,以收缩型射流喷嘴为研究对象,利用计算流体力学软件对喷嘴的结构特征和几何参数进行数值模拟,用ANSYS Space Claim软件建立喷嘴的几何模型,使用ICEM软件对几何模型进行网格划分,再运用Fluent软件进行求解,选择湍流模型中的Realizable k-ε模型进行计算。从收缩曲线形状、收缩段长度以及出口直径等对射流有影响的因素进行分析。结果表明:收缩段曲线形状会对对喷嘴射流产生影响,收缩段曲线为维多辛斯基曲线型喷嘴在高入口压力情况下能保持良好的射流稳定性;出口直径为5 mm,收缩段长度为8 mm的喷嘴能够在节约能耗的情况下满足分选要求。

关键词:矿石分选机,喷嘴,射流,维多辛斯基曲线,数值模拟

0引言

随着矿山的连年开采,矿石品位逐年下降,传统的选矿方法因为人工成本的上涨而难以维持,基于X射线的智能分选技术,有效规避了人工选矿、色选系统和荧光分选系统的缺陷[1],可对大部分矿种实现超高速下对矿石包括外表和内部全结构特征的提取,在选矿领域具有工业技术原理最优性。X射线矿石分选机主要有三大系统组成,分别是成像系统、检测识别系统以及喷吹分离系统。一直以来,研究者对矿石分选机的研究均集中在成像系统和检测识别系统的改进和优化,而对喷吹分离系统的研究较少。在实际生产过程中,喷吹分离系统因存在耗气量大、喷吹不准确等问题,极大地限制了矿石分选效率和准确性[2-4]。喷嘴是喷吹分离系统最为关键的部件,喷嘴的结构特征和几何参数对喷吹效果有非常显著的影响。

为提高喷吹性能,研究者对喷嘴进行了大量研究。罗静等[5]利用大涡模拟的方法对收缩段曲线为正弦曲线、双三次曲线以及维多辛斯基曲线的喷嘴进型了数值模拟,得出正弦曲线喷嘴的出口处速度分布和湍流强度分布比其余2种好;于辉等[6]通过对不同长度的喷嘴进行数值模拟,发现喷嘴总长对射流的影响较小,其轴线速度变化规律相似,射流核心段长度也相近,但是耗气量却随着喷嘴总长的增加而增大;尹凤福等[7]通过正交试验法对塑料分选设备中的喷嘴进行了仿真模拟,结果表明喷嘴的出口直径对射流的影响最大,其次是收缩段的长度。但是以上研究结果多是针对高压水射流领域或塑料分选等领域[8-9],并没有涉及到矿石分选领域。而要做到将大质量大密度的矿石喷吹,对喷嘴的要求会更高。

喷嘴是高压空气射流的出口,在矿石分选过程中起着重要作用。本文在前人的基础上,针对矿石分选机所使用的喷嘴,以流体力学、计算流体力学(CFD)、射流理论及数值仿真等为基础[10-12],建立矿石分选机喷嘴模型,对其结构特征和几何参数进行模拟和优化[13],并分析喷嘴的各项参数对射流的影响,以期找到最适合矿石分选机所使用的喷嘴参数,为后续矿石分选机喷吹分离系统的设计与优化提供参考[14-16]。

1模型建立

1.1几何模型与边界条件

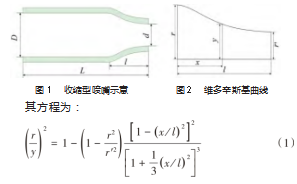

应用于不同工业设备的射流喷嘴具有不同的流道形状,而不同的喷嘴流道形状会对喷出介质的射流形状、速度等产生决定性影响。根据矿石分选设备的要求,喷嘴的主要功能是利用喷射的高压空气射流将目标物从混合物料中精准剔除[17],因此矿石分选机的喷嘴需要选用收缩型喷嘴。收缩型喷嘴如图1所示。图中,L为喷嘴总长,l为喷嘴收缩段长度,D为喷嘴入口直径,d为喷嘴出口直径。通过查阅文献发现,喷嘴总长度对于射流的影响较小,而且喷嘴越长所耗费的能量越多[18-19],因此结合生产和安装便利后将喷嘴总长L设置为25 mm[20]。喷嘴的收缩段曲线形状对射流性能有较大影响[21],本文选取收缩段曲线为市面上最常见的普通锥形线、正弦曲线以及在空气动力学中广受好评的维多辛斯基曲线[22-23],研究这3种收缩曲线对喷嘴射流性能的影响。其中维多辛斯基曲线如图2所示。

式中:r为入口半径;r'为出口半径;l为收缩段长度。

3种喷嘴的收缩曲线如图

3所示。使用ANSYS软件中的Space Claim软件绘制这3种收缩曲线喷嘴的几何结构。通过文献发现喷嘴的出口直径d和收缩段长度l对喷嘴射流有较大影响,为分析这些参数对射流的影响,将喷嘴的出口直径d分别设置为4、5、6 mm,将收缩段长度l分别设置为4、8、12 mm。

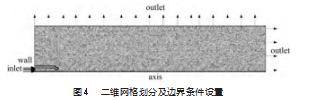

因为整个射流场的形状及其物理参数都是近乎旋转对称的,所以用二维计算模型能够仿真三维射流,并且为了简化并减少计算量,加快求解速度,采用二维轴对称模型对喷嘴射流进行数值模拟。使用ICEM软件对喷嘴的几何图形进行网格划分,绘制网格如图4所示。

在图4中,整个外流场的长为250 mm,宽为50 mm。其中,inlet表示流体入口,这里进入的是高压空气,故将其设置为pressure-inlet(压力入口),初始化表压设置为标准大气压强(101 325 Pa),因为矿石分选机所喷吹的矿石的大小和密度是等的,所以对不同的矿石所需要的喷吹力不同,故而将入口总压分别设置为0.15、0.2、0.25、0.3、0.35 MPa用以研究在不同入口压力下喷嘴的射流性能;outlet表示流体出口,将其设置为pressure-outlet(压力出口),其表压也设置为标准大气压;axis表示对称轴,实际的流场是以axis为轴旋转后得到的圆柱形区域,axis附近是主要的流场区域,故对其进行加密处理;wall表示壁面,材料设置为钢(steel);中间部分为流场,流场中的流体设置为可压缩的理想气体(ideal-gas);在工作条件中将工作压力设置为0,其他条件保持默认设置。

1.2数学模型

文中喷嘴中的流体为空气,属于无黏流体,压缩空气从喷嘴的出口射入流场。该过程的控制方程[24]可以表示为:

式中:Q=(ρ,ρu,ρv,e)T;Eu、Fu分别为x、y方向的无黏通量;Ev、Fv分别为x、y方向的黏性通量;H为源项;ρ、u、v、T和e分别为气体的密度、轴向速度、径向速度、温度和单位质量流量体的能量,都是无量纲量。

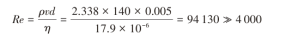

在流体力学中,流体的运动状态有层流和湍流。湍流是不稳定的流动,在高速流体运动中最为常见。常用雷诺数Re来判断流体的流动状态是层流还是湍流,雷诺数的计算公式为:

式中:v为流体流速;ρ为流体密度;η为动力黏性系数;d为特征长度(当流体流管截面为圆形的管道时,d指的是管道直径)。

文中使用的流体为高压气体,流速较大,经计算,在入口压力为0.2 MPa时速度可达300 m/s,0.2 MPa下的空气密度ρ≈2.338 1kg/m3,η≈17.9×10-6 Pa⋅s,d=5 mm,则雷诺数为:

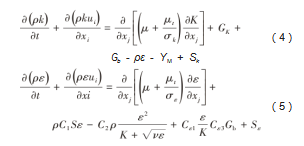

因此,该喷嘴会产生湍流。对于湍流,在Fluent软件中选择Realizable k-ε模型进行计算,该模型对各种流动进行了广泛验证,对于湍流有很好的收敛效果。Real-izable k-ε模型的k和ε方程[25]为:

式中:ρ为流体的密度;μ为流体黏度;k为湍流动能;ε为湍流耗散率;GK为平均速度梯度引起的湍流动能的产生项;Gb为浮力引起的湍流动能的产生项;YM为可压缩湍流中波动膨胀对总耗散率的影响;Sk、Sε为用户定义的源项;σk、σε分别为k和ε方程的普朗特数;其他常数由经验确定,Cε1=1.44,C2=1.9,σk=1.0,σε=1.2,A0=4.04,在流体速度与重力方向相同时Cε3=1,与重力方向垂直时Cε3=0。

1.3求解器设置

本文研究的数值计算求解器采用基于压力的求解器[26],在Fluent中默认求解方法为SIMPLE,但是SIM-PLEC稳定性较好,在计算中可以将亚松弛因子适当放大,所以在很多情况下可以考虑选用SIMPLEC。在计算复杂湍流时能提高收敛速度,特别是在计算中未涉及到辐射模型等辅助方程时,用SIMPLEC可以大大加速计算速度。湍流动能和湍流耗散率都设置为二阶迎风格式即Second Order Upwind,其余设置保持默认。

1.4网格无关性验证

在流体仿真中,模型的网格划分得越细密,求解的精度越高。但是在计算时,网格数量的增加也会导致计算时间成本成倍增加,并且当网格达到一定数量后,再增加网格的细密程度对计算精度也没有明显的提升。为了避免因网格数量对计算结果产生影响,对同一模型进行网格无关性验证[27]。在相同的边界条件下,设置4组逐渐加密的网格进行验证,选取射流段核心区长度进行统计,具体结果如表1所示。由表可知,网格数量对计算结果的影响较小,网格数量的增加对射流核心区长度的影响不大,当网格数量达到54 994后射流核心区长度变化幅度很小,所以在综合考虑后选择采用方案3进行网格划分并计算。

2模型求解和分析

2.1不同收缩曲线的喷嘴数值模拟

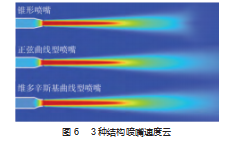

为研究不同收缩段曲线形状对喷嘴射流的影响,在出口直径为5 mm,收缩段长度为8 mm的条件下对锥形喷嘴、正弦曲线型喷嘴以及维多辛斯基曲线型喷嘴进行仿真。

入口压力从0.15 MPa逐渐增大,分析不同入口压力下这3种收缩曲线喷嘴的射流情况,在仿真时,对射流轴线速度进行记录,对比分析喷嘴射流的轴线速度变化情况,结果如图5所示。

通过轴线速度变化情况图可以看出,在相同的入口压力情况下,3种收缩曲线喷嘴的射流核心区的最大速度基本相同,轴线速度变化规律相似,但是维多辛斯基曲线型喷嘴的射流核心区更长(如图6所示,射流核心区指的是图6中的红色部分,这个区域的流体速度保持高速集中)。而随着入口压力的持续增大,3种喷嘴在出口附近的轴线速度出现波浪状起伏情况,这是由于入口压力与出口压力之差太大,气流在出口处发生流速骤升所致。若继续增大入口压力,这种振荡情况会加剧,图5中入口压力仅增加到了0.25 MPa喷嘴出口附件便出现了剧烈的振荡情况,继续增大入口压力,这种振荡会加剧并且衰减较慢。而维多辛斯基曲线型喷嘴在应对这种情况时的表现要优于另外2种喷嘴。

入口压力的大小取决于喷吹物的质量情况,对于矿石分选机而言,被喷吹物的密度较大,需要较大的入口压力以获得更大的喷吹力度,所以收缩段曲线形状为维多辛斯基曲线型的喷嘴更适合用于矿石分选。

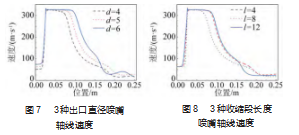

2.2不同出口直径的喷嘴数值模拟

大量文献表明出口直径的大小对喷嘴射流也有着重要的影响,为了探究这二者的关系,选取收缩曲线为维多辛斯基曲线型的喷嘴,收缩段长度为8 mm,将其出口直径分别设置为4、5、6 mm,在入口压力为0.2 MPa的情况下进行仿真,得到不同出口直径喷嘴的轴线速度如图7所示。由图可知,出口直径对射流的影响十分显著,随着出口直径增大,轴线速度随之增大且射流核心段长度明显增加。

在实际生产使用时,喷嘴距离被喷吹物之间是有一段距离的,这是为了防止喷嘴受到被喷吹物的撞击,这个距离一般在30~80 mm,而喷嘴长度为25 mm,从图7可以看出,d=4的喷嘴其射流核心的长度显然达不到设计要求。但是喷嘴的出口直径并非越大越好,因为随着直径的增大,耗气量也在增加,并且这个变化趋势是线性的,所以在满足实际分选需要以及安装要求后,喷嘴的出口直径越小越有利于节约压缩空气和降低能耗,所以综合考虑后选择出口直径为5 mm的喷嘴最为合适。

2.3不同收缩段长度的喷嘴数值模拟

收缩段长度对喷嘴射流的效果也有着重要的影响。选取出口直径为5 mm的维多辛斯基曲线型喷嘴,收缩段长度l分别为4、8、12 mm,在入口压力为0.2 MPa的情况下进行仿真,得到不同收缩段长度喷嘴的轴线速度变化如图8所示。由图可知,收缩段长度为4 mm的喷嘴与另外2种收缩段长度的喷嘴轴线速度差异明显,而收缩段长度为8 mm和12 mm的喷嘴轴线速度近似相同,较长的收缩段长度会带来较大的能量损耗,因为高压空气在喷嘴中高速运动时难免会和喷嘴内壁发生摩擦导致能量损失,因此在满足分选要求的情况下选用收缩段长度为8 mm的喷嘴较为合适。

3结束语

本文利用计算流体力学仿真软件ANSYS Fluent对矿石分选机喷吹分离系统所用喷嘴进行仿真,模拟了3种不同收缩曲线喷嘴在不同的入口压力条件下的射流情况,发现维多辛斯基曲线型喷嘴在应对较大的入口压力条件下优于普通锥形喷嘴和正弦曲线型喷嘴。对喷嘴的其他参数,如出口直径和收缩段长度分别进行了研究分析,结果表明:喷嘴出口直径对射流有较大影响,出口直径越大,喷嘴射流核心段长度越长,但是耗气量也随之上升;在一定范围内,收缩段长度对喷嘴射流的影响较小。当出口直径为5 mm,收缩段长度为8 mm时,喷嘴能够在节约能耗的情况下满足分选要求。本研究为矿石分选设备的设计和喷嘴的选型提供了理论支撑和数据参考。

参考文献:

[1]冯伯翰,周泽湘,武秀琪.基于色选法的钨矿石分选技术[J].机电工程技术,2023,52(3):138-140.

[2]范家豫,饶宇欢,余新阳,等.X射线矿石分选设备的发展及应用[J].中国钨业,2022,37(6):32-41.

[3]朱道瑶,杨义红,冉红想,等.SmaRay智能矿石分选机研制与应用研究[J].有色金属(选矿部分),2022(3):130-134.

[4]张吉智,魏列江,张振华,等.基于CFD的喷嘴结构对高压水射流反推特性的影响[J].液压与气动,2021,45(3):102-107.

[5]罗静,李丙乾,李健.基于不同收缩曲线的圆射流流场拟序结构分析[J].组合机床与自动化加工技术,2016(5):25-28.

[6]于辉,尹凤福,闫磊,等.塑料近红外分选设备喷吹分离的仿真研究[J].机电工程,2019,36(4):378-382.

[7]尹凤福,刘振,薛莲莲,等.基于交互正交试验法的喷嘴结构数值分析[J].机械设计与制造工程,2021,50(2):30-34.

[8]董宗正,付必伟,郭灿,等.基于CFD的高压水射流喷嘴流场仿真分析[J].石油和化工设备,2016,19(7):20-23.

[9]赵江南,雷泽勇,钟林,等.高压水射流喷嘴研究进展[J].清洗世界,2023,39(1):45-48.

[10]唐家鹏.ANSYS FLUENT 16.0超级学习手册[M].北京:人民邮电出版社,2016.

[11]胡坤,胡婷婷.ANSYS Fluent实例详解[M].北京:机械工业出版社,2018.

[12]刘斌.Fluent2020流体仿真从入门到精通[M].北京:清华大学出版社,2021.

[13]周友行,李昱泽,朱文牧.康达效应下射流喷嘴的结构选型及优化设计[J].机械设计,2022,39(S1):38-43.

[14]LEE H J,WRAY T,AGARWAL R K.CFD performance of tur-bulence models for flow from supersonic nozzle exhausts[C]//Proceedings of the 34th AIAA Applied Aerodynamics Confer-ence.Washington:AIAA,2016.

[15]DAS S,BISWAS A,DAS B.Parametric investigation on the thermo-hydraulic performance of a novel solar air heater design with conical protruded nozzle jet impingement[J].Applied Ther-mal Engineering,2023,219:119583.

[16]XU K,WANG G,WANG L Q,et al.CFD-based study of nozzle section geometry effects on the performance of an annular multi-nozzle jet pump[J].Processes,2020,8(2):133.

[17]闫磊.塑料近红外分选系统中的喷吹分离装置设计及试验[D].青岛:青岛科技大学,2018.

[18]邱林宾,金纯.射流喷嘴力学性能测试实验教学平台设计[J].中国冶金教育,2020(6):73-76.

[19]莫丽,易皓,唐林峰,等.针型喷嘴射流特性研究[J].机床与液压,2019,47(14):99-101.

[20]贾维维.基于ANSYS Fluent的不同长度喷嘴射流冲击分析[J].冶金设备,2016(2):5-9.

[21]MA X J,SUN W X,MA S L,et al.A streamlining method for ejector nozzle profile optimization based on polynomial function[J].Applied Thermal Engineering,2023,219:119380.

[22]王艳芬,禹言芳,孟辉波,等.圆形喷嘴射流特性模拟方法优化选择[J].沈阳化工大学学报,2016,30(1):55-59.

[23]韩健,蔡腾飞,潘岩,等.风琴管喷嘴和赫姆霍兹喷嘴射流特性分析[J].煤矿安全,2017,48(7):134-137.

[24]朱道瑶,梁殿印,史佩伟,等.矿石喷射喷嘴结构对射流流场的影响的研究[J].矿冶,2016,25(6):65-69.

[25]余健翔,刘剑,王观石,等.修正Realizable k-ε模型在高压淹没水射流中的应用[J].科学技术与工程,2021,21(12):5024-5030.

[26]张嘉丽,李浩,梁文宏.基于FLUENT的高压精细雾化喷嘴特性研究[J].机电工程技术,2023,52(2):63-67.

[27]谢宇,任金波,黄煌辉,等.基于卡方检验的计算流体动力学网格无关性分析[J].科学技术与工程,2020,20(1):123-127.